雙通道噴油器電子控制研究*

石志偉, 常誠, 魏民祥

(1.山東理工大學 計算中心, 山東 淄博 255012;2.南京航空航天大學 能源與動力學院, 江蘇 南京 210016)

1 問題的提出

電控噴油器的流量特性是電控噴油模型的基礎數據,直接影響電控噴油的控制精度。一般將電控噴油器作為線性執行器來運用,認為其流量與噴油脈寬呈線性關系。但實際上噴油器在小噴油脈寬下存在較明顯的非線性特征(見圖1)。噴油器電磁閥的響應滯后性,導致電磁式噴油器總會在小脈寬段表現出非線性特征,如果不考慮修正或補償,實際噴油量與設計值會存在一定偏差,難以做到噴油量的精確控制,從而影響發動機運行狀態及各項性能。

圖1 某噴油器的流量特性曲線

根據某航空二沖程發動機試驗的噴油脈寬規律,發動機在怠速和小負荷工況時所需噴油量很少,發動機部分噴油脈寬MAP如圖2所示。從圖2可看出:該發動機在節氣門開度15%以下時,有相當一部分噴油脈寬小于2 ms,而這個脈寬范圍處在噴油器非線性段內,使該段內的供油量不穩定,導致發動機轉速波動范圍較大。

圖2 發動機節氣門開度15%以下時噴油脈寬MAP圖

為避免噴油器非線性段對使用的影響,使噴油器的噴油量得到精確控制,設計一種雙通道電子控制噴油器。

2 雙通道電子控制噴油器設計

2.1 設計思想

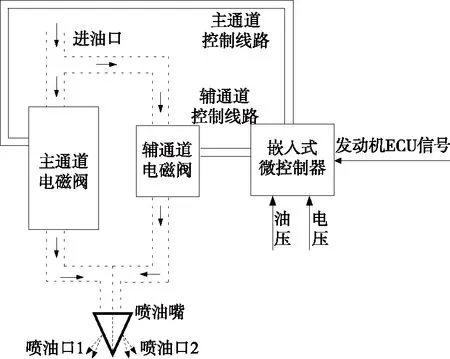

電子控制雙通道噴油器的原理見圖3。其中主通道的流量大于輔通道的流量,相應地主通道電磁閥對于驅動信號的響應速度慢于輔通道電磁閥的響應速度,即輔通道的流量特性的非線性段更短。使用過程中,噴油器自帶的控制器對2個電磁閥的開啟進行控制,2個通道相互配合,使噴油器的工作區域避開其非線性段,從而提高噴油量控制精度。

圖3 雙通道噴油器控制原理示意圖

噴油器控制器接收發動機ECU(電子控制單元)噴油脈寬的信號,核心單片機對信號進行進一步處理和計算,然后控制響應電磁閥的驅動模塊,使相應電磁閥開啟進行燃油噴射。另外,控制器還會采集當前的供油油壓與驅動電壓,當電壓、油壓發生變化時,通過修正噴油脈寬使實際噴油量與需求油量達到一致,從而進一步提高噴油器的控制精度。

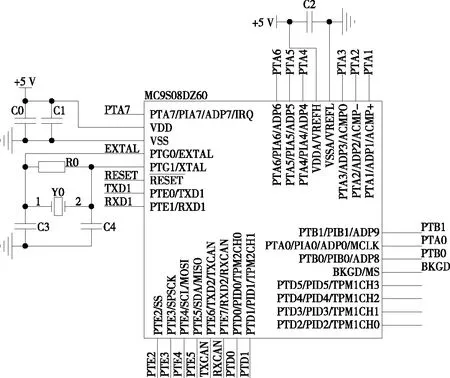

2.2 控制器核心單片機

控制器的核心MCU(微控制單元)為八位單片機MC9S08DZ60,該單片機具有豐富的片上資源:使用CAN總線模塊使其與ECU進行信息交換;使用定時計數器模塊可使相應的通道輸出準確時長的驅動信號;使用AD轉換模塊以采集油壓、電壓等模擬信號;使用SCI通信模塊可使其與上位機通信以反饋信息。該芯片能滿足系統的精度要求且成本較低,其最小系統見圖4。

圖4 單片機的最小系統

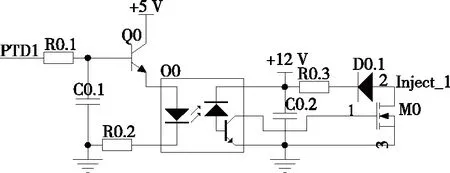

2.3 控制器驅動模塊

該噴油器由2個相互獨立的通道組成,故需要兩路驅動電路,其驅動模塊見圖5。控制信號經過三極管Q0的放大驅動光耦O0工作,光耦的通斷決定MOS管M0柵極和源級的電壓差,從而達到對噴油器電磁線圈的通斷控制。電路中的光耦將微控制器的驅動引腳和噴油器驅動端隔離,提高電路的抗干擾性,同時對微控制器的引腳起到保護作用。

圖5 噴油驅動模塊

TLP155E是東芝公司生產的一種光電耦合器,能直接驅動一個小容量IGBT或功率MOSFET;其保證傳輸延時最大為200 ns,能通過PWM驅動IGBT或功率MOSFET;其保證傳輸延遲偏差最大為85 ns,用于噴油器的驅動中可減少電路延時。

2.4 控制器通信模塊

發動機ECU與各氣缸的噴油器控制器之間利用CAN(控制器局域網)總線連接。CAN是一種多主方式的串行通信總線,CAN協議的特性包括完整性的串行數據通信、提供實時支持、傳輸速率高達1 Mb/s,同時具有11位的尋址及檢錯能力。CAN通信模塊見圖6。

圖6 CAN通信模塊

發動機工作時,ECU將各氣缸噴油信號及標識符傳到CAN總線上,各噴油控制器在總線中都是一個節點,接收總線上的數據并進行分析處理,得到各自的噴油脈寬和噴油時刻等信息,其傳輸速率高、抗干擾能力強,可保證發動機各缸之間有條不紊地運行。

2.5 軟件設計

噴油器控制器軟件控制流程見圖7。程序采用模塊化的編程思想,可使小模塊程序調試更容易,各功能模塊相互獨立,便于設計者檢查;且同樣的模塊可被不同的模塊調用,節省系統的存儲空間。

圖7 噴油器控制器的主程序流程

噴油器的控制器讀取并接收到總線上的噴油信息時,控制器根據設定的噴油脈寬閾值(例如設為2 ms)與當前脈寬的比較判斷,選擇主通道或輔通道進行噴射。另外,通過試驗標定可得到2個通道在不同電壓和油壓下的脈寬修正量,將該修正量MAP預存在控制器中,控制器根據采集到的電壓和油壓信息,利用該MAP修正當前工況下的噴油脈寬,從而提高控制精度。

該噴油器的2個通道相對獨立,在控制過程中可使2個通道相互組合,形成多種噴油方式。如在發動機加速工況和高速大負荷工況時,所需油量較大,可使2個通道同時進行噴油,以完成短時間內對燃油量的提升。可見,雙通道噴油器可對噴油量進行柔性控制。

3 試驗驗證與分析

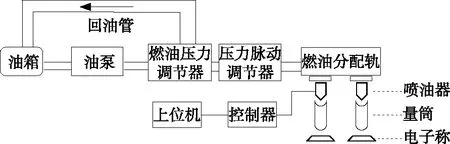

3.1 噴油器流量特性試驗

對2個流量特性不同的通道A、B分別進行流量特性試驗,噴油器流量特性試驗臺見圖8。燃油從油箱經過油泵和燃油壓力調節器流入燃油分配軌,然后通過燃油壓力調節器的回油管回到油箱。燃油分配軌中的燃油壓力大小可通過油壓調節器調節,燃油壓力脈動調節器用來穩定燃油分配軌中的油壓。噴油器的噴油周期、噴油脈寬及噴油次數都通過上位機給定,量筒用來接收噴油器噴出的油,電子稱用來稱量燃油的質量。

圖8 噴油器流量特性試驗臺

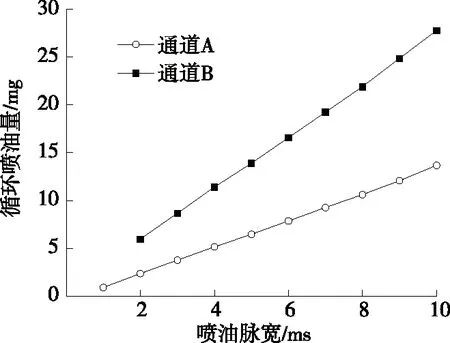

試驗中噴油器的工作電壓為12 V,電動油泵的油壓為300 kPa,噴油周期為20 ms,噴油次數為1 000次。通過上位機給定并調節噴油器的噴油脈寬,通過電子秤稱量并計算每循環噴油量。試驗測得通道A的非線性段為0~0.8 ms,通道B的非線性段為0~2 ms。整理兩通道線性段的試驗數據,得到圖9所示噴油器線性段流量特性曲線。

圖9 不同通道線性段流量特性曲線

對通道A線性段噴油特性曲線進行擬合,得到噴油量y與噴油脈寬x的關系為:

y=1.401x-0.503 2

(1)

對通道B線性段噴油特性曲線進行擬合,得:

y=2.776 8x-0.285

(2)

從圖9可看出:通道A的流量小而非線性段短,通道B的流量大但小脈寬時的響應差,非線性段較長,與雙通道噴油器的2個通道特性相符。因此,在試驗過程中可用通道A模擬噴油器的輔通道、通道B模擬主通道。

3.2 半物理仿真試驗

將開發的控制器與上述模擬雙通道噴油器相結合進行流量特性試驗,試驗結果見圖10。

圖10 雙通道噴油器流量特性擬合曲線

對雙通道電控噴油器控制下噴油器的燃油特性曲線進行擬合,得:

y=2.776 8x-0.285

(3)

從圖10可看出:雙通道噴油器的流量特性與通道B的線性段特性相同,且噴油脈寬小于2 ms時仍可保持線性,可保證噴油器在整個工作段內有較好的線性特性。說明使用雙通道電子噴油器可有效提高噴油量控制精度。

3.3 發動機臺架試驗

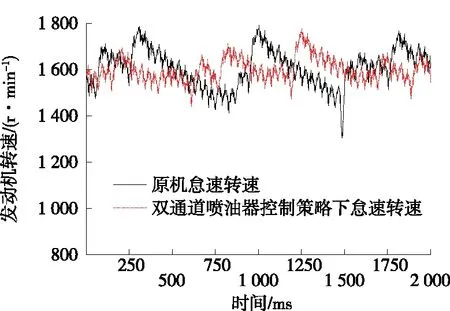

為進一步驗證雙通道電子控制噴油器的準確性與可行性,在發動機上進行試驗研究。發動機在高怠速時的轉速對比見圖11。

圖11 發動機高怠速轉速曲線

從圖11可看出:原機轉速的方差為81.72,在雙通道噴油器策略下發動機轉速的方差為51.32,使用雙通道電子控制噴油器,發動機轉速更穩定。

4 結語

針對電磁噴油器在小噴油脈寬時的非線性段問題,該文提出雙通道噴油器電子控制設計思路,研制了雙通道噴油器的電子控制器,設計了控制器的控制策略,并完成了軟、硬件開發。半物理仿真試驗和發動機臺架試驗結果表明,利用該雙通道電子噴油器可有效提高噴油器的控制精度,使發動機轉速更穩定,該雙通道電子噴油器控制器可行。