農機設備零部件維修決策的研究

孫 宇

(唐山工業職業技術學院,河北 唐山 063299)

0 引言

依據設備評估重要性原理可知,針對農機設備的可靠性能、維修性能、監控性能及經濟成本指標等來評判農機設備運作的效能。具體而言,當設備進入穩定運行期后的日常性維修策略是保證農機設備零部件發揮其作用的關鍵因素之一。同時,一臺完整農機設備的維修更新與設備的磨損、預設壽命、制造機理及部件間的協調配合等參數密切相關,筆者在控制總維修成本最低的基礎上,以提高農機設備零部件的運作效率為目標,對其維修決策展開研究。

1 農機設備維修機理概述

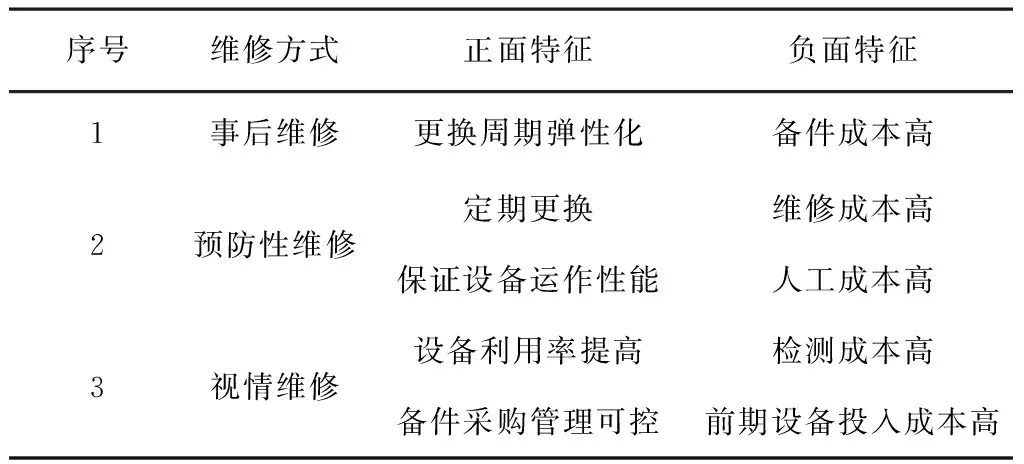

設備的維修方式已從早期單一事后維修逐漸發展為定修模型、實時故障診斷專家、故障診斷與預測、無線智能維修及機器學習等多樣化的故障信息與維修處理系統平臺。通過農機設備零部件不同維修方式對比,可知各常用維修方式均存在一定的正負面特征,主要考慮維修成本與備件更換等,如表1所示。

表1 農機設備零部件不同維修方式特征對比Table 1 Different maintenance modes characteristics comparison of the agricultural machinery and equipment components

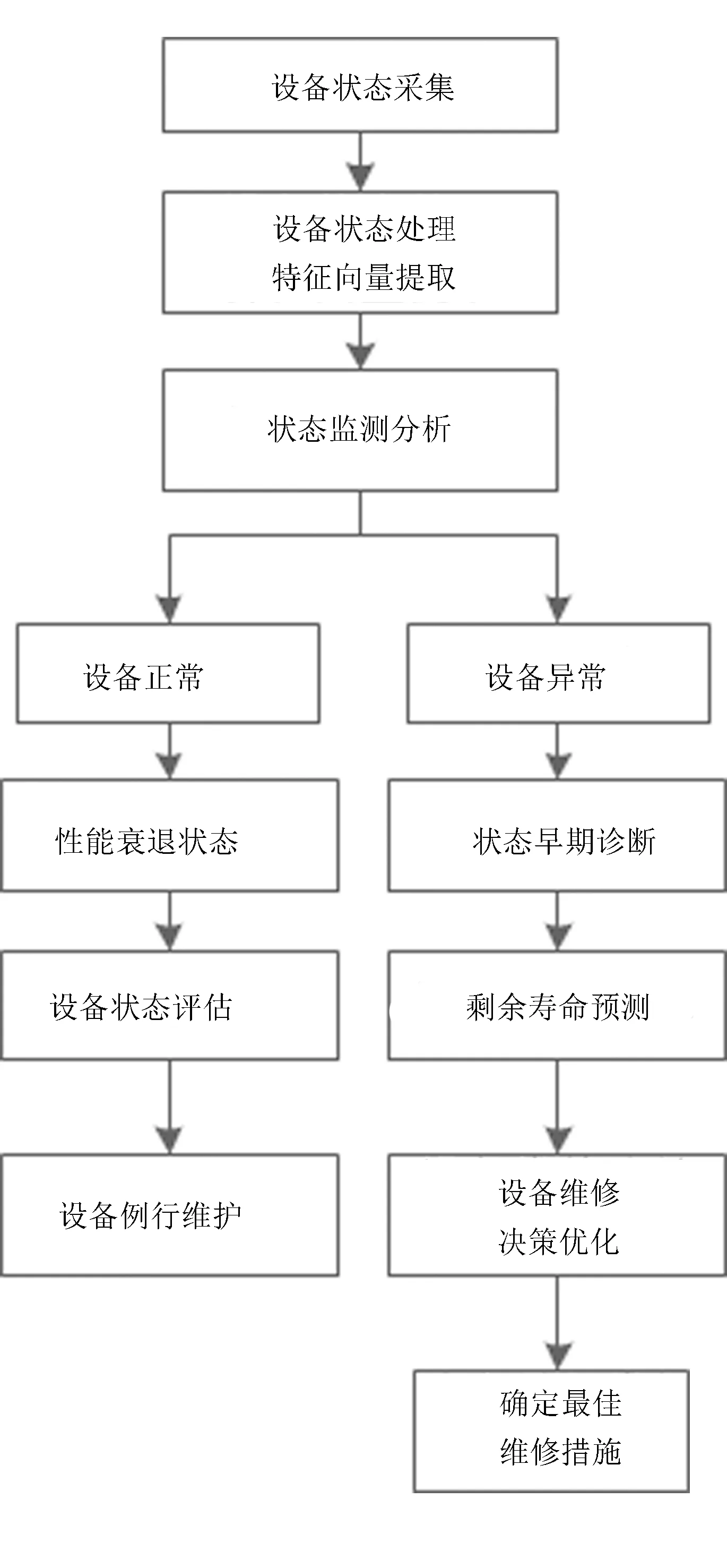

從設備預防性維修與事后維修的關系可知:在完整農機設備的1個全生命周期內,機體具備1個維修次數最佳點,且設備關鍵零部件間的邏輯關系與整機運作可靠度成為設備維修決策的主要考慮點。因此,根據農機設備的工作狀態,設備零部件的維修決策可劃分為設備狀態監測、設備狀態評估與設備維修決策三大階段,如圖1所示。工作時,通過自動或半自動的在線監測進行設備運行狀態信息采集與特征提取,從而進入正常與故障指標的判定環節,依據設備維修核心預測算法執行不同的維修決策。

圖1 農機型設備維修決策流程簡圖Fig.1 Brief diagram of decision-making process for maintenance of agricultural machinery equipment

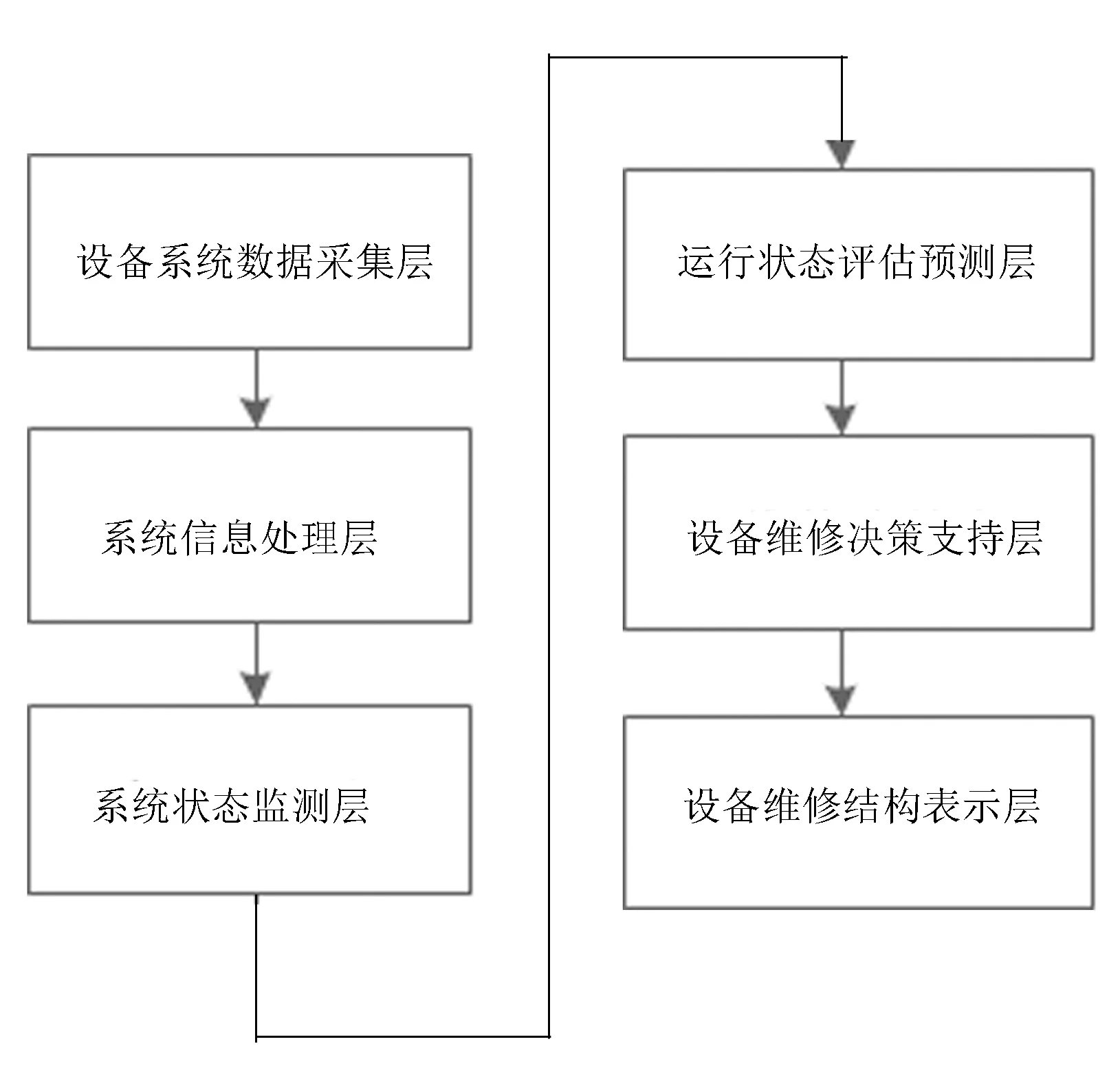

設備各零部件的故障描述符合數學正態分布,主要考慮可靠性能與故障率之間的關系,從設備狀態維修結構角度出發進行模塊分解,得到農機設備零部件維修狀態結構模塊劃分簡圖,如圖2所示。由圖2可知:在設備運行的狀態監測環節,主要實現各零部件的運行情況、參數指標監測與對比,從而進行狀態的預估,推算設備維修的周期與時間等信息;決策支持層則主要實現設備維修/更換建議及決策的執行,最終在維修結構層體現。

圖2 農機設備零部件狀態維修結構模塊劃分Fig.2 Structure module division of condition-based maintenance for parts and components of agricultural machinery equipment

2 農機零部件維修決策設計

2.1 決策因素分析

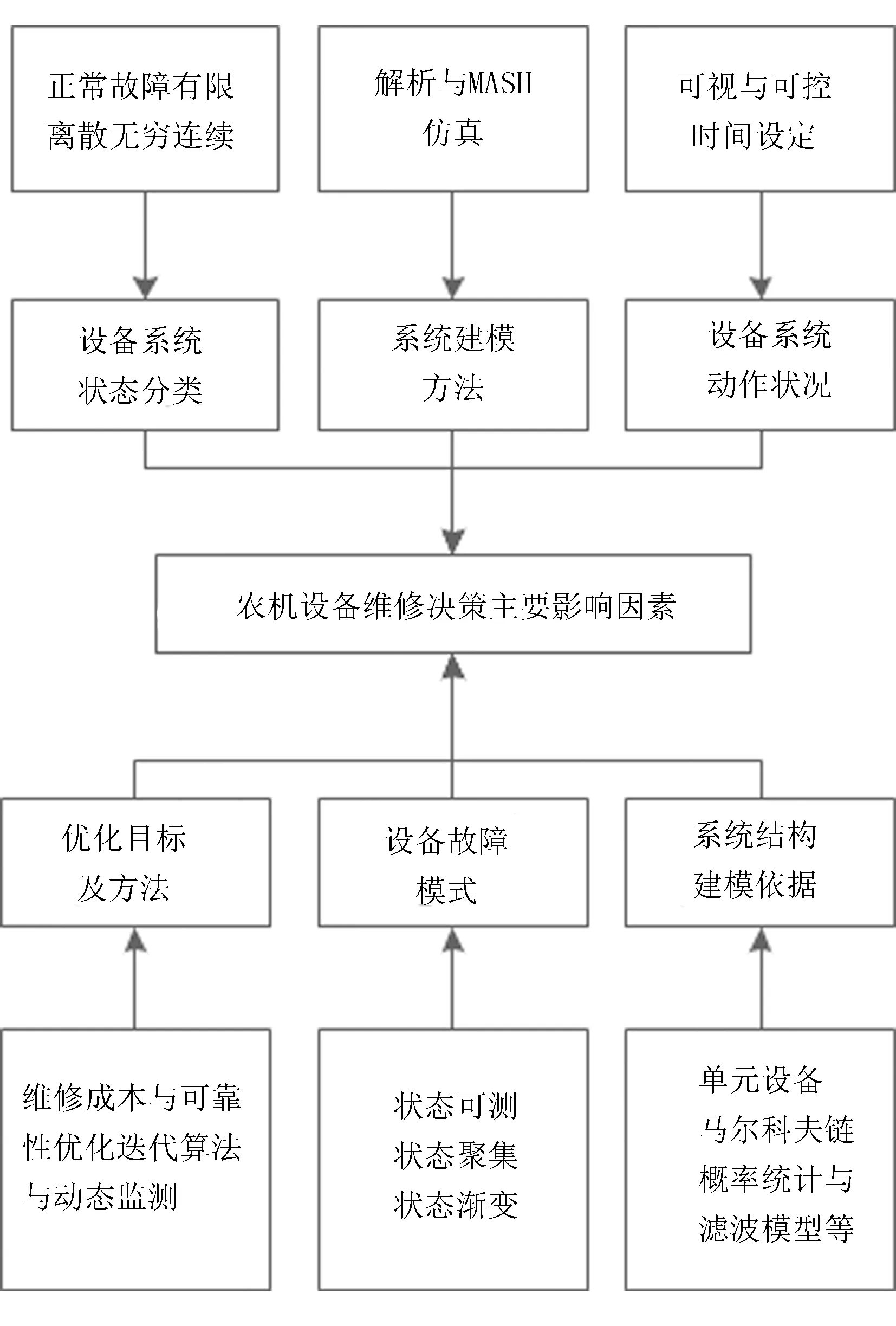

進行農機設備零部件的維修決策設計,首先考慮影響維修決策的相關因素,從設備系統的狀態分類、系統建模方法、設備運行狀況、日常故障模式、系統結構建模依據和系統維修的優化目標6大方面展開深入因素分析,得到零部件狀態維修決策因素關系分布,為維修決策模型形成提供基礎保證,如圖3所示。

圖3 農機設備零部件狀態維修決策因素關系圖Fig.3 Relation diagram of decision-Making factors for condition-based maintenance of agricultural machinery equipment parts

2.2 維修算法設定

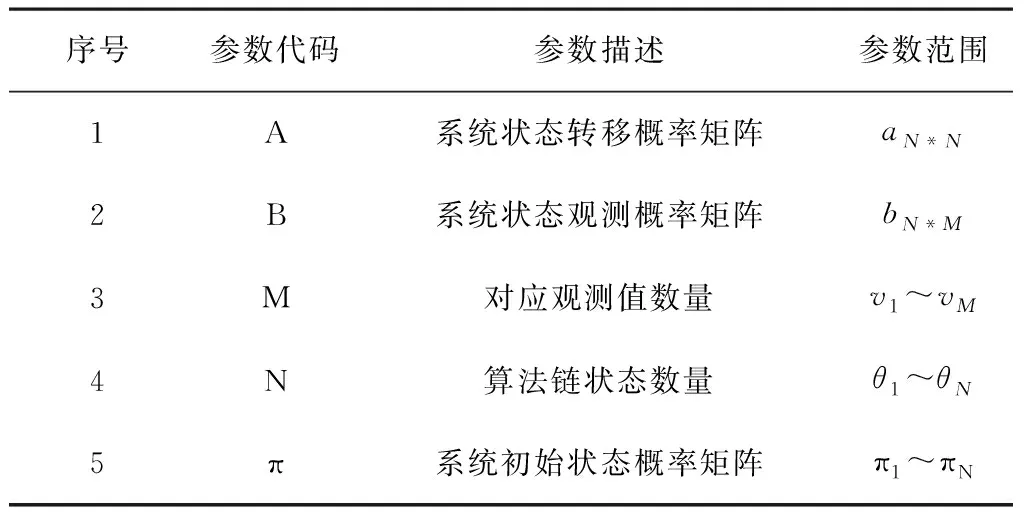

對通用農機零部件的維修算法進行準確設定,給出如表2所示的核心算法參數設置范圍及實現功能描述,主要包含農機設備的狀態轉移、狀態觀測概率及相應的算法鏈狀態等。一般而言,設備維修算法中涉及的隨機變量與觀測矩陣間保持一一對應的關系,而觀測值與狀態序列間通過設備系統的感知信息來傳遞。

表2 農機設備零部件維修核心算法參數設置Table 2 Parameter settings of core algorithms for maintenance of parts and components of agricultural machinery equipment

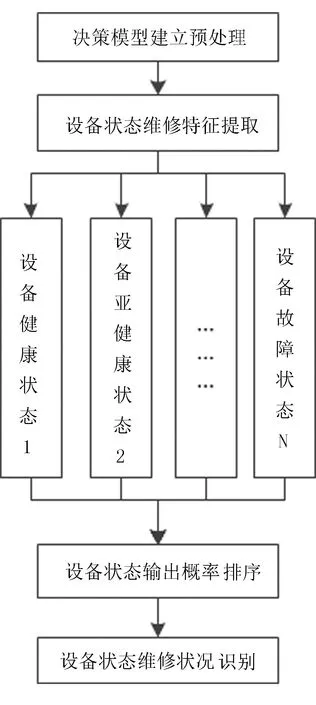

基于此,得到如圖4所示的維修算法鏈控制下的設備零部件運作狀態識別流程。通過對決策模型中的核心參數預處理,進一步獲取設備狀態維修的特征信息實現設備狀態各類型輸出概率排序,進入維修決策識別與算法執行環節。

圖4 基于維修算法鏈的農機設備零部件識別流程簡圖Fig.4 Flow chart of parts recognition of agricultural machinery equipment based on maintenance algorithmic chain

2.3 決策模型構建

以故障相互獨立、故障單次修復可達性為前提條件,結合設備零部件的運作狀態(健康、亞健康、合格、異常、故障)逐步轉移特點,根據維修算法,得到設備零部件維修決策數學模型為

(1)

(2)

(3)

式中CR—農機設備定修更換備件成本;

CF—農機設備故障更換備件成本;

t—農機設備執行維修決策時刻;

v—農機設備固定維修周期;

E(C) —農機設備系統周期維修期望成本;

E(R) —農機設備系統更換零部件期望成本;

P—農機設備系統零部件失效/故障概率;

F(v)—農機設備維修周期內零部件更換備件概率;

R(v) —農機設備運作可靠度;

R0—農機設備要求達到可靠度。

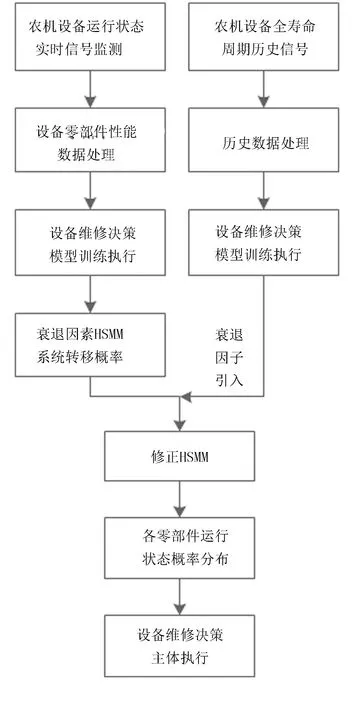

依據維修決策模型,可從設備零部件工作狀態的實時信號與歷史信號方向形成維修決策執行通用流程,如圖5所示。該執行流程中決策模型的訓練執行與設備狀態衰退因子是關鍵指標,至此形成完整的農機設備零部件維修決策識別、判定與控制執行操作。

圖5 農機設備零部件維修決策執行流程簡圖Fig.5 Brief drawing of decision-making execution process for maintenance of parts and components of agricultural machinery equipment

3 仿真試驗

3.1 條件設置

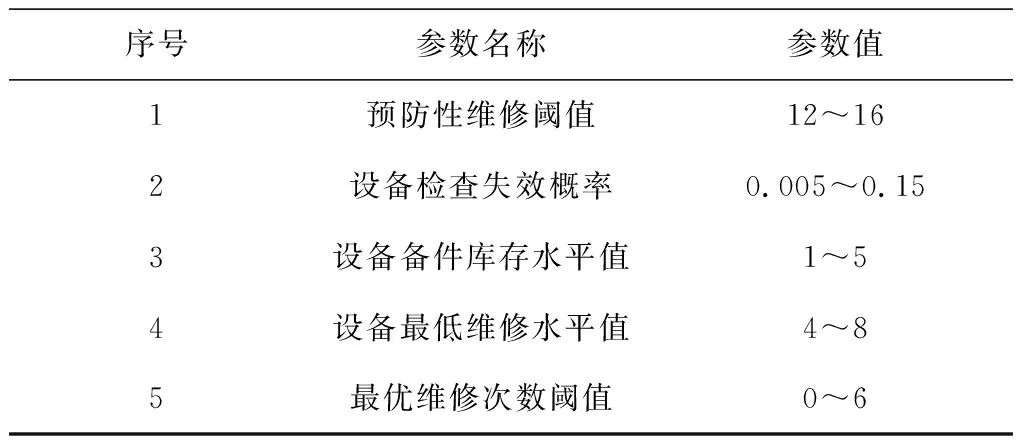

進行農機設備零部件維修決策仿真試驗,試驗主要條件,如表3所示。設置預防性維修閾值12~16,設備檢查失效概率0.005~0.15,設備最低維修水平值4~8等參數。

表3 農機設備零部件維修決策試驗主要條件設置Table 3 Major conditions setting for maintenance decision-making test of agricultural machinery equipment parts

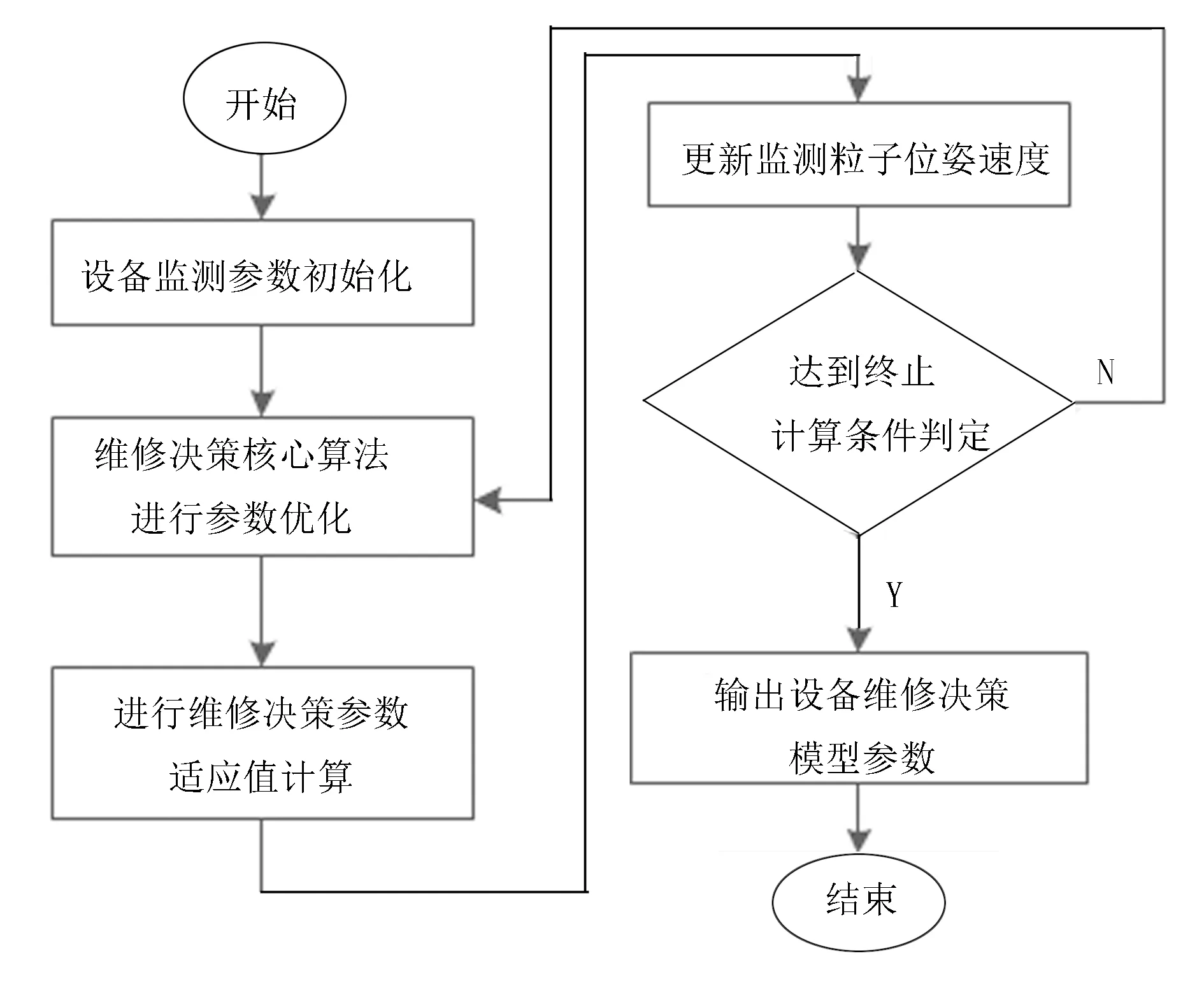

考慮設備備件庫存成本在內,進行各零部件的時間節點劣化狀態觀測與推斷,從而做出維修決策動作。同時,設定如下試驗前置條件:①設備同一部位故障發生概率符合平均性原則;②設備各零部件維修決策算法遵循“維修+成本”原則;③設備全生命周期故障率遵循時間老化原則;④依照標準維修算法流程(見圖6),進行試驗。

圖6 農機設備零部件維修決策仿真試驗算法過程示意Fig.6 Algorithmic process schematic of maintenance decision-making simulation test for agricultural machinery equipment components

3.2 過程分析

通過采用農機設備驅動與預防維修方法,以獲取試驗數據的多種傳感裝置信息處理融合技術為載體,充分考慮設備退化特性與設備運行可靠度,在系統信息采集、設備健康評價、功能指標監控、維修決策執行等模塊的相互配合下進行維修決策選擇。

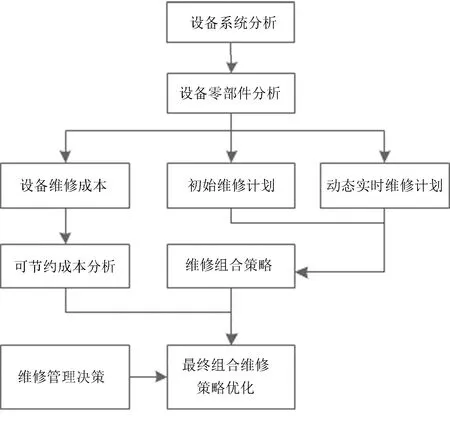

經試驗仿真后期處理,整合后得出農機設備復雜結構下的動態性維修策略,如圖7所示。

圖7 農機設備復雜結構的動態性組合維修策略Fig.7 Dynamic combination maintenance strategy for the complex structure of agricultural machinery equipment

以農機設備整體系統分析為開端,拆分為各簡易、可控零部件,結合設備維修的初始計劃,單一部件維修成本,用時域分解方法,選擇特定的維修周期,融入維修管理決策思維,根據實際狀況進行設備的維修計劃動態調整,以達到最佳維修策略布置與規劃、節省維修成本、提升設備運作效率目標。

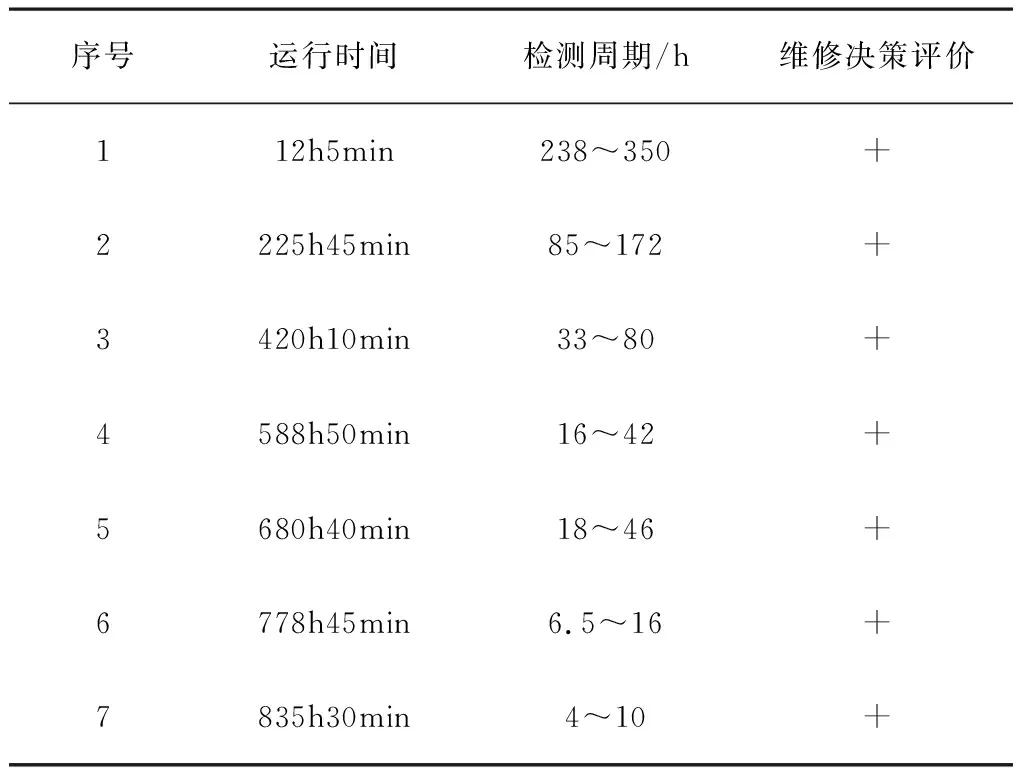

同時,記錄關鍵數據,如表4所示。由表4可以看出:該設備各零部件隨著運行時間的逐漸增加,檢測周期呈現出逐步下降的趨勢,符合農機設備運作實際,維修決策評價為“+”。這表明,維修仿真試驗具有可行性。

表4 維修決策試驗單個零部件運行時間與檢測周期數據統計Table 4 Statistics of the running time and inspection period of the single component in the maintenance decision test

4 結論

1) 在全面理解農機設備維修機理與決策選取的基礎上,結合農機設備各零部件維修方式的多樣性,進行維修決策的影響因素分析,設定關鍵維修算法,構建合理的農機維修決策模型。

2) 考慮農機設備維修運作實際,在特定的參數條件下進行設備維修仿真試驗,結果表明:在合理的試驗環境中,可歸納出復雜結構零部件的維修決策識別與處理方法,且設備的運行時間與檢修周期的負相關關系得到驗證,仿真試驗有效。