碳化硅肖特基器件的氧化退火技術(shù)研究

崔嚴勻,袁敏杰,王訓(xùn)輝

(無錫華潤上華科技有限公司, 無錫214061)

1 引 言

電力電子技術(shù)作為本世紀的關(guān)鍵技術(shù),目前已經(jīng)應(yīng)用在國民經(jīng)濟的各個方面,同時開啟了自身高頻化、集成化和智能化的時代[1-2]。在用新型半導(dǎo)體材料制成的功率器件中,目前發(fā)展前景最好的是碳化硅功率器件。碳化硅具有寬帶隙、高本征溫度、高熱導(dǎo)、高絕緣強度(比硅高一個數(shù)量級)等優(yōu)點[3-4],因此作為一種優(yōu)越的材料被應(yīng)用在航空航天、雷達與通信領(lǐng)域,特別是在高溫、強酸強堿和輻射等極端環(huán)境下,碳化硅器件也越來越發(fā)揮著重要作用[5-6]。

2 SiC 肖特基器件氧化技術(shù)理論

隨著SiC 材料制備的提純結(jié)晶方面的問題的解決和器件加工工藝的發(fā)展,特別是高溫加工技術(shù)的突破,使其應(yīng)用領(lǐng)域日益拓寬,甚至進入實用化。在不遠的未來時期,新型SiC 功率器件將大有可為[7-8]。因為在SiC 的加工過程中,氧化速率與其表面晶向、襯底摻雜濃度有關(guān),加之SiC 中C 的存在,使得SiC材料的氧化速率相對比較慢。另外,氧化后的界面狀態(tài)直接關(guān)系到器件的好壞,想要獲得良好的SiC/SiO2界面電學(xué)質(zhì)量,還需要研究出一套合理的工藝條件,包括對襯底晶向和類型、氧化溫度和氣氛、襯底摻雜類型和濃度及氧化后退火條件等的綜合考量。對此,可進行大量不同條件的氧化實驗,對實驗結(jié)果仔細分析,對比氧化速率和界面質(zhì)量上存在的差異制定相應(yīng)工藝,比如采用濕氧氧化提高氧化速率,采用干氧氧化獲得致密氧化層,采用干-濕-干氧化在保證氧化速率的同時也保證界面處氧化層的均勻性及致密性。

3 氧化實驗分析

具體實驗方案為:將樣片分為兩個批次,氧化溫度皆設(shè)為1050℃;退火氣氛為N2,退火溫度設(shè)為1200℃,退火時間為30min;兩批實驗都取一塊N 型襯底片進行外延生長,形成厚度為15μm、摻雜濃度為1×1015cm-3的N 型外延層。

先把第一批次外延片劃割成2 片,編號為1號、2 號。1 號樣片采用干氧3h 的氧化方式;2 號樣片采用濕氧2h+干氧1h 的氧化方式。然后把第二批次外延片也同樣劃割成2 片,編號為3 號、4 號。3號樣片采用濕氧3h 的氧化方式;4 號樣片采用干氧1h+濕氧2h+干氧1h 的氧化方式。

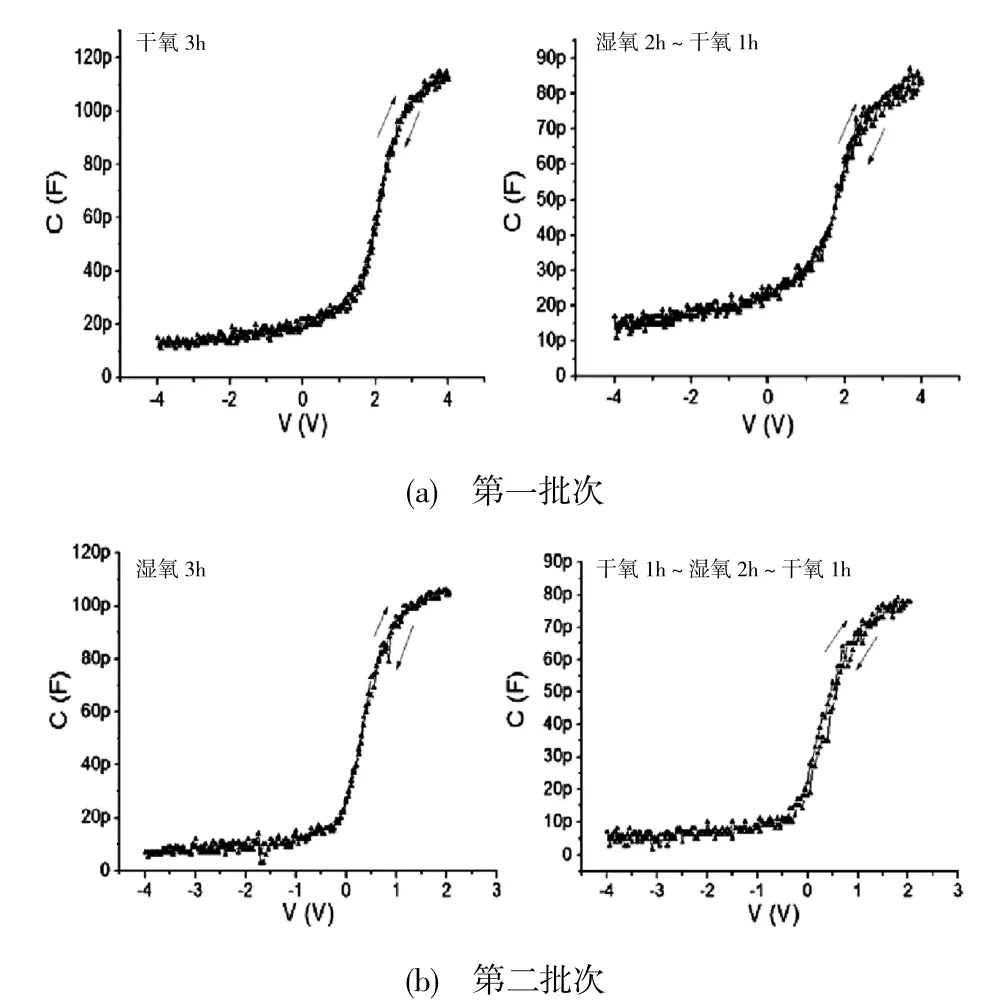

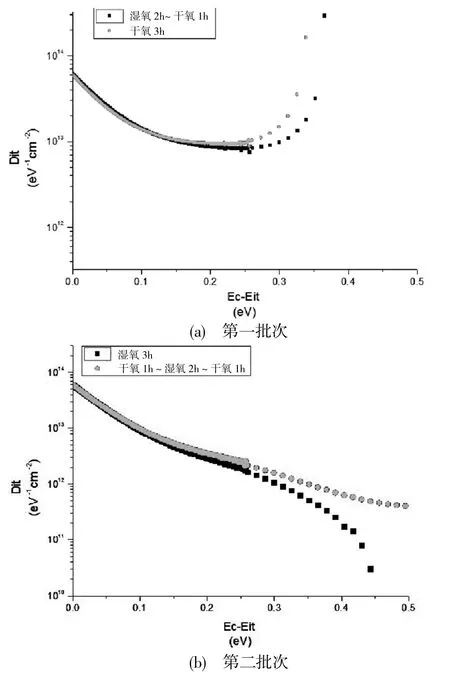

如此進行實驗。樣片出爐后,對不同批次樣品分別進行高頻C-V 測試,并計算出界面態(tài)密度的具體結(jié)果。實驗得到的各數(shù)值曲線如圖1、圖2 所示。

圖1 高頻C-V 測試結(jié)果曲線圖

圖2 界面態(tài)密度分布圖

4 結(jié)論分析

對上述線線進行觀察分析:第二批次比第一批次的界面態(tài)密度好,這應(yīng)該是由某些人為因素以及難以控制的環(huán)境因素影響所引起的;純干氧氧化的界面態(tài)比先濕氧再干氧的界面態(tài)密度高,原因是濕氧引入了水汽,從而改善了界面態(tài)。通過與同樣用了濕氧氧化的實驗組對比來看,純濕氧氧化的界面態(tài)密度稍低于干-濕-干氧化,據(jù)推測,是干-濕-干氧化后面的干氧氧化階段使得界面態(tài)密度略大。通過比較1 號和2 號樣片,可以看出濕氧2h+干氧1h 的方案比純粹干氧3h 的氧化速度更快,從中可得出結(jié)論:濕氧氧化比干氧氧化快,更加有利于厚氧的形成;干氧氧化可得到致密的氧化層;而干-濕-干氧化可在保證氧化速率的同時也保證界面處氧化層的均勻性及致密性。

5 結(jié) 束 語

半導(dǎo)體器件的品質(zhì)優(yōu)劣很大程度上取決于氧化退火工藝效果,因此氧化退火技術(shù)是半導(dǎo)體加工中的一步重要工藝,對于新興高潛力材料碳化硅的加工也是如此。在碳化硅器件制造過程中,通過對關(guān)鍵工藝條件進行調(diào)節(jié),觀察氧化層的生長效果,可以通過對比得出最合宜的工藝方案。實驗的設(shè)置方式和得出的結(jié)論結(jié)果對碳化硅肖特基二極管器件的工藝設(shè)計技術(shù)和加工制備技術(shù)的優(yōu)化息息相關(guān)。此類研究為進一步開發(fā)碳化硅材料氧化退火工藝、爭取早日實現(xiàn)產(chǎn)業(yè)化打下良好基礎(chǔ),尤其對碳化硅肖特基二極管的加工制備技術(shù)有較為現(xiàn)實的參考價值。