國產化低壓動態煮沸設備在中國啤酒工業中的應用

劉尚義

上世紀九十年代以前中國啤酒糖化煮沸工序均是采用傳統工藝。傳統工藝糖化二次蒸汽直接排放,能量不能回收,白白浪費掉。煮沸時間長,總蒸發強度大,耗能高,不能有效去除可揮發性芳香組分,對蛋白質組分的凝聚有破壞作用,而且排放物污染環境。

“低壓煮沸”是1976 年由德國霍普曼(Huppmann)公司推出。低壓動態煮沸是從普通低壓煮沸發展而來,1996 年開始應用到啤酒生產中。

上世紀90 年代初,我國開始從國外引進低壓煮沸設備,主要廠家包括武漢中德啤酒廠、沈陽雪花啤酒有限公司、青島啤酒二廠等。低壓煮沸主要以節能為目的,但對啤酒質量兼顧不足。低壓煮沸配備了二次蒸汽回收和熱能貯存系統。

煮沸鍋內壓力在0.01-0.03M 的恒定壓力下煮沸。通過提高煮沸過程的鍋內壓力,從而提高麥汁溫度,使煮沸時麥汁對流強烈,縮短煮沸時間,即可以提高煮沸效果又可以節約蒸汽。

麥汁從暫存槽進入煮沸鍋前,首先通過板式換熱器進行預熱。糖化二次蒸汽將78℃的熱水加熱到98℃,再用其將72℃麥汁預熱到93℃,進到煮沸鍋內,98℃熱水冷卻到78℃。這樣,二次蒸汽回收的熱量將麥汁從72℃預熱到93℃,節省大量能源。也有另加一組板式換熱器將98℃熱水加熱到100-102℃,將麥汁從72℃加熱到95—97℃。使外用蒸氣只加熱5—3℃,便可以使麥汁加熱到100—102℃。

回收熱能中的40%用于煮沸前的麥汁升溫,從72℃升至93℃—97℃,剩余的60%熱能制備成85℃熱水,供CIP 和包裝及鍋爐用水。

到本世紀初期,我國一直都從國外引進“低壓動態煮沸技術”。2007 年長春市萬峰輕工設備有限公司首先獨立自主的開發出國內第一套低壓動態煮沸系統裝置,并在華潤雪花啤酒(宜昌)有限公司首次應用,一次試車成功。從此,國產裝置替代了進口產品。

低壓動態煮沸是在低壓煮沸和熱能回收的基礎上,利用自動控制技術,實現低壓動態煮沸功能。原理是麥汁在煮沸期間利用周期的升壓和放壓過程,通過對煮沸鍋反復5 ~6 次增壓和減壓使之“瞬間閃蒸”,煮沸鍋內麥汁翻江倒海般沸騰,達到節能降耗和提高麥汁質量的目的。低壓動態煮沸的特點,就是運用膨脹蒸發的原理,當高壓液體被降至低壓時,液體的沸點降低,能量釋放,在液體內部形成蒸氣泡(二次蒸汽),這樣在煮沸鍋內形成了強烈的煮沸循環,從后續的麥汁蒸發中產生的氣提水蒸氣同時將麥汁中揮發性的有機物物質,和氣提水蒸氣一起從麥汁中分離出來。因此,低壓動態煮沸可以進一步提高麥汁的質量達到新的工藝技術要求。

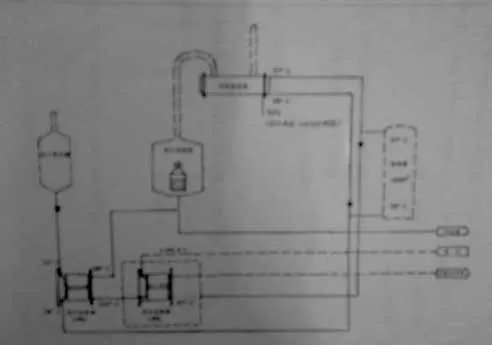

系統組成包括蒸汽冷凝器、熱能回收貯存罐、麥汁預熱用的熱交換器等。核心技術是在低壓煮沸系統的基礎上,通過設在煮沸鍋排氣筒旁的控制閥,控制蒸汽冷凝器的流通速度,使煮沸鍋內反復升壓、降壓,麥汁沸騰閃蒸(快速蒸發)。國產低壓動態煮沸系統采用1 臺工控機和1 套SIEMENS S7, 采用PROFIBUS 現場總線技術, 組成糖化煮沸鍋低壓煮沸、低壓動態煮沸、二次蒸汽熱能回收控制系統。主要控制煮沸鍋的煮沸過程,煮沸鍋的壓力自動控制,熱能回收自動控制,麥汁預熱自動控制,儲能罐液位自動控制。控制系統具有自動和手動操作模式,并可隨時切換。工藝過程分三個步驟。

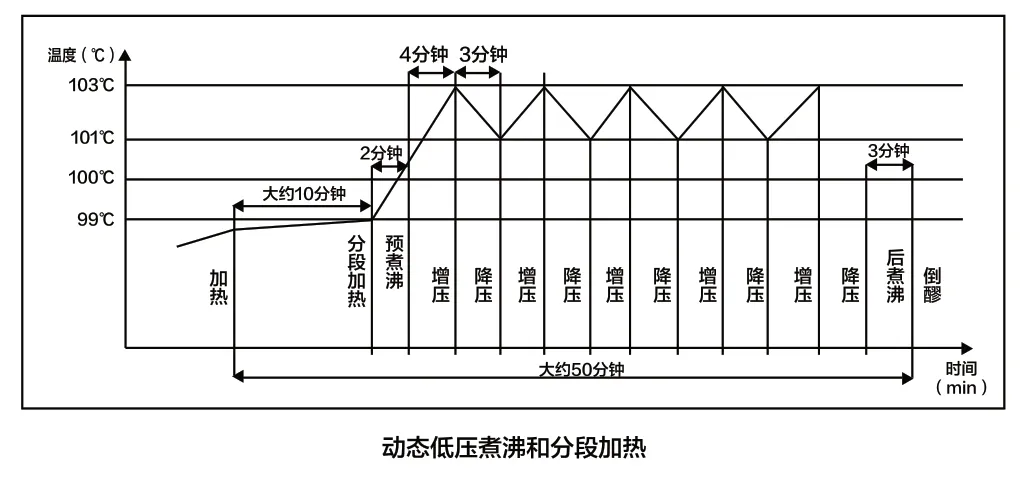

常壓預煮沸。鍋內的麥汁加熱10 分鐘后,開始預熱煮沸5 ~6 分鐘,以除去煮沸鍋、壓力調節系統和蒸汽冷凝器中的空氣。

動態煮沸。開始升壓,當壓力升到150mbar、溫度達到103℃時,開始減壓,3 分鐘后,煮沸鍋內的壓力以一定速率降低到50mbar。壓力降低同時,相應的沸點也降低到101℃,并且整個鍋內都產生氣泡。然后又開始升壓、再降壓,通過6 個重復循環“瞬間蒸發”過程。

常壓后熟。壓力降到常壓狀態,再經過3 分鐘“后熟”即完成低壓動態煮沸全過程。

“瞬間閃蒸”是與常壓煮沸最大的區別。采用低壓動態煮沸可在55min 左右內完成煮沸,保證蒸發率在3.5-5%。

優點一是節約能源、降低生產成本。采用低壓動態煮沸,總蒸發量由10%~12%降為3.5%~5%,減少能耗40%以上。二是提高產品質量。通過“閃蒸”使麥汁沸騰,利于有害物質揮發(DMS <20ppm),保留形成泡沫的可凝固性氮。三是縮短麥汁煮沸時間。由常壓煮沸90 ~120 分鐘縮短到45 ~60 分鐘,利于提高生產能力,增加產量。四是保護環境。減少不良揮發物質的排放。煮沸鍋CIP 刷洗間隔周期延長,減少刷洗次數, 同時也減少污水排放和減少環境污染。

2007 年長春市萬峰輕工設備有限公司設計制造的低壓動態煮沸系統應用到云南瀾滄江啤酒企業集團有限公司,那里是高原地區,海拔2000 米以上。煮沸溫度沸點由95℃,變為沸點可達100,煮沸時間由原來的120 分鐘則可大大縮短。

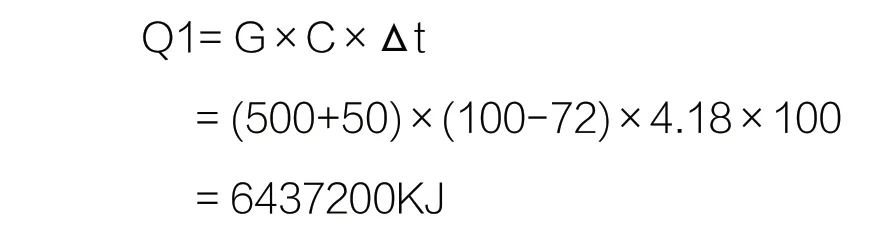

1. 常壓煮沸耗熱量計算:

沸終后熱麥汁產量=50m3=500hl, 蒸發量10% 即50hl

將進入煮沸鍋的過濾麥汁加熱到100℃所需耗熱量:

熱損失按10%計算, 則

Q2 =6437200×10%=643720KJ

升溫總耗熱量 : Q3= Q1+Q2=6437200+643720 = 7080920KJ

汽化熱:Q4 =50×540×4.18×100

=11286000K

熱損失按10%計算, 則

Q5 =11286000×10%= 1128600KJ

汽化熱總熱量:Q6 = Q4+Q5

=11286000 +1128600

=12414600KJ

常壓煮沸時總耗熱量 Q7= Q3+Q6

=7080920+12414600

=19495520KJ

2.低壓動動態煮沸耗熱量:

沸終麥汁產量 = 50kl = 500hl, 蒸發量5%即25hl

升溫熱量: Q1=(500+25)×(100 - 93 )×4.18×100

= 1536150KJ

熱損失按10%計算:

Q2= 1536150×10%=153615KJ

升溫總熱量:Q3= Q1+Q2=1536150+153615=1689765KJ

汽化熱: Q4=25×540×4.18×100=5643000KJ

熱損失按10%計算,則 Q5=5643000×10%=564300KJ

汽化總耗熱: Q6=Q4+Q5=5643000+564300

=6207300KJ

低壓動動態煮沸耗熱量:

Q7=Q3+Q5=1689765+6207300

=7897065KJ

3.低壓動態煮沸對比常壓煮沸節省耗能量:

Q=19495520-7897065

=11598455KJ

節能效率: ? =11598455/19495520

= 59.5%

4.經濟效益分析:

將麥汁從72℃預熱到93℃時1 鍋酒耗熱量:

Q1= G×C×Δ

= 55×103 ×(93-72)×4.18

=4827×103 ≈ 4.9MKJ

年生產鍋次300 天, 每天生產7 鍋酒, 7×300=2100 鍋/年

全年麥汁生產總預熱量:Q2=4.9MKJ×2100 鍋=10290MKJ

噸煤產生的熱量:Q3=8.2MKJ

年節省煤量:Q/Q=10290MKJ/8.2MKJ=1255 噸

年節省費用:1255 噸煤×460 元/噸=57.7 萬元

采用動態煮沸,每鍋減少汽化熱:25×540=1.35MKJ,年節省費用1.35MKJ×2100 鍋÷8.2MKJ×460 元/噸=15.9 萬元。

全年節省費合計:57.7+15.9=73.6 萬元。