奧氏體不銹鋼冷拉伸變形特性及實驗研究

楊少增,陳博洋,葛光凌,徐 生

(浙江工商職業技術學院機電工程學院,浙江寧波 315600)

0 引言

不銹鋼是指耐空氣、水、弱腐蝕性介質或具有不銹性能的鋼種,又被稱為不銹耐酸鋼。不銹鋼作為20 世紀最偉大的發明之一,被廣泛地應用于化工生產、軍工、海洋設施和耐腐蝕合金產品領域,其中主要的不銹鋼制品就是各類日用器皿及賓館、飯店的不銹鋼廚房設備。隨著我國工業經濟飛速發展,對不銹鋼的需求和材料的綜合性能要求日趨增大,近些年更是以10%以上的速度逐年遞增[1-3]。而不銹鋼的技術研究往往只重視大型覆蓋件(如汽車覆蓋件),忽視了民用小型器皿等金屬成型工藝的研究,拉伸技術和設備水平相對落后,生產效率和產品質量有待提高[4-6]。

板材拉伸成形方法是板材沖壓加工方法中比較典型且至關重要的加工方法,經過70 多年的發展和創新,該工藝在汽車、飛機、電子等發展領域得到廣泛應用[7-9]。20世紀50年代,金屬板材沖壓成形工藝作為板材的重要成形方法,國內外學者對其研究從未間斷。Sinha 等[10]研究了 316 L 奧氏體不銹鋼在拉深過程中的微觀結構以及微觀結構隨應變的變化。肖良紅等[11]用納米壓痕試驗研究了拉深比對304 不銹鋼圓筒拉深件筒壁殘余應力的影響,結果表明:304不銹鋼圓筒拉深件外壁的殘余拉應力從筒底到口部先增大后減小,最大殘余應力出現在筒壁中部約60%筒壁高度處。黃澤[12]對奧氏體不銹鋼試樣在常溫試樣在常溫和深冷環境下的拉伸力學性能研究,得到應變強化前后,材料在常溫和深冷環境下的工程應力應變曲線,分析了其宏觀力學性能的變化。盡管國內外諸多學者對金屬板材拉深過程中的結構組織和應變進行大量的深入研究,但是卻沒有統一的標準來揭示金屬板材沖壓的變形特性,且對實際加工和生產中缺乏統一的標準。

因此,本文針對不銹鋼冷拉伸成形問題,通過不銹鋼板材單向拉伸實驗得到不同厚度的不銹鋼試件參數性能;建立ABAQUS 有限元模型,得到應力-應變曲線,并結合實驗得到不銹鋼板材拉伸變化特性。

1 不銹鋼單向拉伸實驗

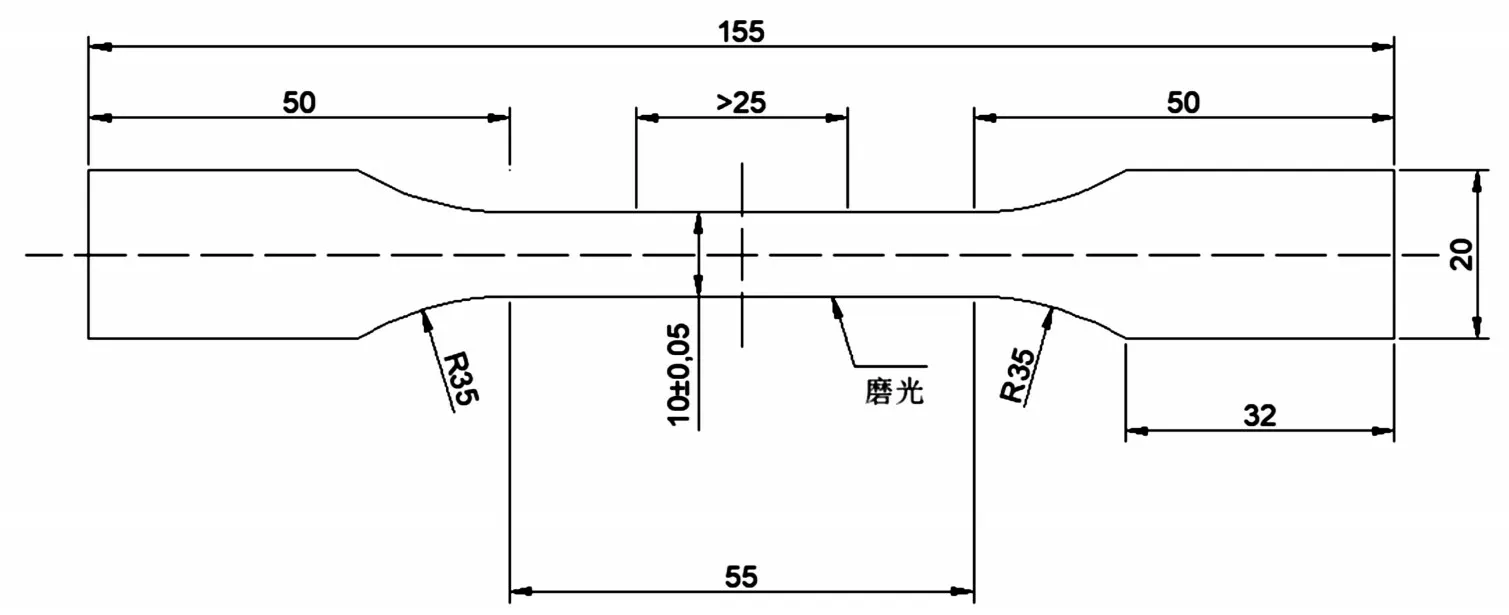

為探究不銹鋼拉伸過程中的變形性能,首先進行不銹鋼單向拉伸實驗來分析不銹鋼的拉伸特性。選取如圖1 所示的不銹鋼試件,試件厚度選擇0.5 mm、0.6 mm、0.8 mm,分別在拉伸實驗機上進行不銹鋼單向拉伸實驗,可以得到如圖2 所示的不銹鋼拉伸應力-應變曲線。

從圖2中可以看出,不銹鋼板材隨著拉應力的逐漸增加,在200 MPa 左右時達到屈服強度,開始產生應力變形;隨著應力的逐漸增加,變形量逐漸增大;當應力增加到(450~500)MPa時,不銹鋼板材達到抗拉強度極限,試件發生斷裂;可以看出,不銹鋼板材具有良好的抗拉強度和韌性。

圖1 試驗樣本尺寸

圖2 不銹鋼單向拉伸實驗結果

采用0.5 mm 厚度板材進行拉伸時,試件的抗拉強度略低于0.6 mm 和0.8 mm 板材,試件的伸長率同樣小于其他兩種板材,說明隨著試件的厚度的增加,不銹鋼板材的抗拉強度隨之增加。采用0.6 mm厚度板材進行拉伸時,試件的伸長率要高于其他兩種試件,抗拉強度略低于0.8 mm 試件。因此,在進行不銹鋼板材多向拉伸時,選用0.6 mm作為板材拉伸的厚度。

2 不銹鋼多向拉伸數值模擬

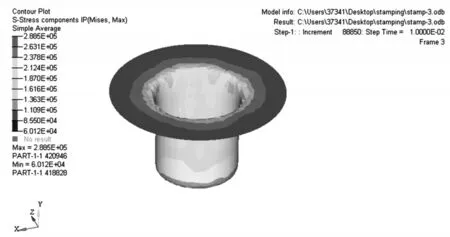

為探究奧氏體不銹鋼板材冷拉伸過程中的應力應變情況,進行不銹鋼多向拉伸數值模擬,在UG 中建立單向拉伸試件模型,將3D數模包含板材的數模、上模和下模三維模型分別導入Hypermesh操作界面,進行不銹鋼拉伸過程仿真。模型中分別建出沖壓材料的材料屬性,鑒于模具厚度遠大于材料,在模型中將模具簡化為不可變形的剛體,因此對應的網格類型為R3D3和R3D4;板材的材料為不銹鋼材料,抽取中面網格,該網格類型為S3和S4,并對殼單元賦予厚度,模型中鋼材的模量為2.1×105MPa,泊松比為0.33;采用ABAQUS Explicit 顯示算法,建立曲線,將上模設立參考點,設置向下位移以到達理論位置。模擬結果如圖3所示。

圖3 不銹鋼拉伸仿真結果

從圖3可以看出,不銹鋼板材在進行多向拉伸成形過程中,成形底部受到的應力應變最大,而壓邊處幾乎無應變產生,在進行深度變形時,不銹鋼板材應力應變處于(109~238)MPa 之間,隨著拉伸的進行,不銹鋼板材變形增大,由上到下的應力應變逐漸增加,而底部變形最大處所產生的溫度也越高。溫度過高加上應力應變的逐漸增加,底部邊緣處容易破裂,所以在拉伸實驗過程中需保證底部邊緣處的最大應變低于不銹鋼材料本身的拉伸率,才能保證不銹鋼板材的正常成型。

3 不銹鋼拉伸實驗

根據ABAQUS 多向拉伸實驗得到的不銹鋼拉伸變形特性,結合上述板材變形特性,進行不銹鋼板材拉伸成型實驗。選取304 奧氏體不銹鋼作為實驗板材,厚度為0.6 mm,通過實驗獲得不銹鋼多向成型拉伸實驗,拉伸過程中設計成上下臺階兩級分兩道工序一次拉伸完成。工序1 首先將毛坯拉伸到原工序的一半高度,再進行工序2拉至全高。這樣當進行工序2時,工序1的溫度已降到室溫,從而充分利用了低熱段,達到了降低溫度的目的。此改進方案進一步降低拉伸系數,減少模具數量。不銹鋼拉伸實驗結果如圖4所示。

通過圖4 實驗結果表明,304 奧氏體不銹鋼薄板拉伸成型件表面光滑,成型效果良好,底邊和側邊壁厚均勻,表面無凹凸、破裂等現象。薄板底面由于變形所受拉應力小,變形量較小,其成型結果與原板材幾乎無差別;薄板側面由于受拉應力向下變形的影響,在側面可以看出有豎直向下的條紋,但是從結果來看,側面壁厚相對均勻,表面光滑程度較高;底面與側邊交界處是板材拉伸變形所受應力最大處,在此處的板材變形量也是最大的,底部邊緣處無破裂和起皺現象,成型效果良好。因此,采用ABAQUS 數值模擬奧氏體不銹鋼薄板的拉伸成型過程是可行的,模擬結果與實驗結果相吻合,說明采用仿真模擬對不銹鋼拉伸過程具有良好的指導意義。

圖4 實驗結果

4 結語

通過ABAQUS 對奧氏體不銹鋼冷拉伸變形過程進行仿真,結合不銹鋼成型工藝進行模具設計并結合實驗結果可以得到如下結論:

(1)不銹鋼拉伸過程中,采用0.5 mm厚度的板材其抗拉強度和板材伸長率低于0.6 mm和0.8 mm厚度試件。隨著厚度的增加,板材的抗拉輕度和伸長率隨之增加。

(2)不銹鋼冷拉伸過程中,隨著形變的增加,底部應力最大為238 MPa,底部邊緣處變形最大。