汽車前端模塊注塑模具設計要點

王周周

摘? 要:在汽車零配件中,前端模塊一般采用金屬沖壓件來制造,隨著塑料產業的不斷發展,一些高強度塑料往往可以替代金屬件。近期一款車型前端模塊就是采用注塑方式成型的,在成型的過程中也常常會存在一些風險;實際試模后也證實了這一情況,如何更簡便有效的解決此問題?文章將給出答案。

關鍵詞:分體式設計方案;排氣結構;浮纖現象

中圖分類號:TQ320? ? ? ? 文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)30-0077-04

Abstract: Among the automotive parts, front-end module is manufactured by metal stamping process. With the continuously developing of the plastic industry, the metal parts can be replaced by some high strength plastic material. Currently, there is the front-end module of one vehicle model which is made by injection process. However, it has risk during injection process normally. This risk is also verified during the actual tryout. Thus, this paper will give a response of solving the problem with simple and effective method.

Keywords: split-type design concept; vent structure; fiber emergence

引言

在汽車零配件中,前端模塊一般采用金屬沖壓件來制造,此部件用塑料件來替代金屬件也是國內首次嘗試,其優點是強度好、質量輕、成本低;其相關性能通過測試達到了金屬件的強度。

1 產品簡介

1.1 產品信息(見圖1)

產品尺寸:1300mm*600mm*378mm

產品材質:PP+GF30(長波纖)

產品壁厚:3.5mm

產品重量:4.5kg

注塑機臺:2400T

1.2 產品特性分析(見圖2)

形狀為框形,高低落差大(如圖2b);

產品兩側存在2處定位孔(如圖2a);

產品背面筋位密集且高度均為100mm;

左右,筋平均肉厚2mm(如圖2c)。

2 注塑模具結構原理及驗證

2.1 開模難點

產品兩側為側邊定位孔,此孔在開模方向為倒勾,需利用側抽芯機構脫模(圖3)。

滑塊脫模方向(箭頭方向),滑塊滑動行程25mm(圖4)。

2.2 解決對策

此處結構采用CAV鑲塊式結構,開模時鑲塊留在COR產品一起頂出,并采用手取方式將鑲塊取出(圖5)。

2.3 開模難點

一體式模具材料成本高,且筋位密集,加工困難;加工成本高;加工周期長;加工品質無法保證(圖6)。

2.4 解決對策

采用分體式結構,分體式相對于一體式結構其材料成本低,易加工;將COR設計為16個小入子,且多個入子可同時加工;所有筋位均采用線割方式加工,可縮短模具加工周期,確保了加工的品質,滿足了客戶需求(圖7)。

2.5 開模難點

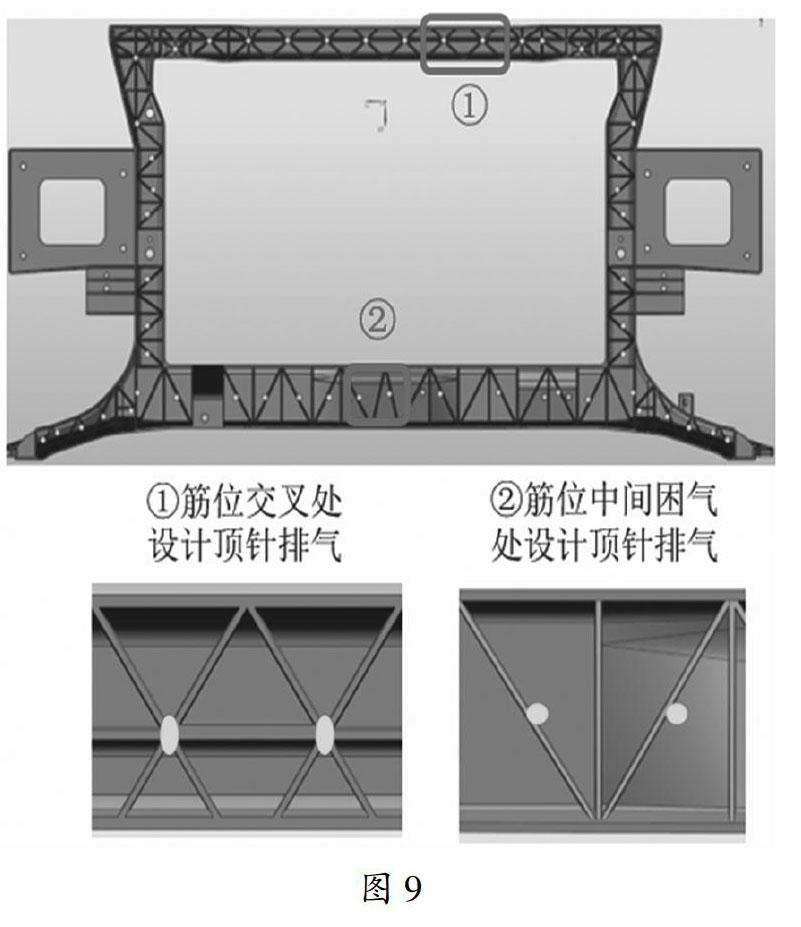

模流分析顯示,筋位的料流結合處顯示會產生困氣(圖8)。

2.6 解決對策

在筋位的料流結合處設計頂針排氣(圖9)。

2.7 開模難點

產品尺寸:1300mm*600mm*378mm

產品重量:4.5kg

產品存在短射風險,以至影響產品的強度(圖10)。

2.8 解決對策

通過CAE分析采用七點閥式進膠;進膠口尺寸16mm*2mm;產品下側兩端區域需要設置進膠點,且需要控制結合線遠離此區域,以此保證此兩處安裝點能承受1000N的載荷。

3 浮纖現象解決方案

3.1 工藝難點

產品表面易出現浮纖現象(圖12)。

3.2 原因分析

浮纖現象是波纖外露造成的,白色的玻纖在塑料熔體充模流動過程中浮露于外表,待冷凝成型后便在塑料件表面形成放射狀的白色痕跡,當塑料件為黑色時會因色譯的差異加大而更加明顯,其形成原因有以下幾個方面:(1)在塑料熔體流動過程中,由于玻纖與樹脂的流動性有差異,而且密度也不同,使兩者具有分離的趨勢,密度小的玻纖浮向表面,密度大的樹脂沉入內里,于是形成了破纖外露現象;(2)塑料熔體在流動過程中受到螺桿、噴嘴、流道及澆口的摩擦剪切作用,會造成局部粘度差異,同時又會破壞玻纖表面的界面層,熔體粘度愈小,界面層受損愈嚴重, 破纖與樹脂之間的粘結力也愈小,當粘結力小到一定程度時,玻纖便會擺脫樹脂基體的束縛,逐漸向表面累積而外露。(3)塑料熔體注入型腔時會形成“噴泉”效應,即玻纖會由內部向外表流動,與型腔表面接觸,由于模具型腔表面溫度較低,質量輕、冷凝快的玻纖被瞬間凍結,若不能及時被熔體充分包圍,就會外露而形成浮纖。

3.3 解決對策

此產品材質為PP+GF30(長波纖),產品在試做過程中出現波纖露出產品表面現象,經工藝調整成功解決此問題。

具體工藝方式:

(1)提高模具型腔溫度到70°C左右;

(2)提高原材料溫度;

(3)增加射出速度;無浮纖現角。

4 結論及建議

本文列舉的前端模塊此類型產品的模具設計制作過程中遇到一些問題,總結下來具有以下建議:

(1)功能件類型的產品當高低落差超過200mm時采

用分體式設計方案優于整體式設計方案(其成本低、易加工、制作周期縮短)。

(2)背部筋位較多功能件類型的產品其筋位需設計排氣機構,排氣位置需設計到產品料流結合處(根據模流分析的結果判定)。

(3)采用頂針排氣要優于其他排氣機構(其成本低,易加工)。

(4)產品兩側定位孔,空間較窄,無法利用滑塊機構脫模;采用母模鑲塊式結構,開模進鑲塊留在公模與產品一起頂出,并采用手取方式將鑲塊取出。

(5)產品材質(PP+GF30長玻纖)易出現浮纖現象;提高模具型腔溫度、原材料溫度、增加射出速度,成功解決浮纖現象問題

(6)膠口布置采用7點開放式進膠,解決產品存在短射風險,試制出的產品尺寸、強度滿足客戶需求。

參考文獻:

[1]楊軍,張汝英.汽車把手面蓋表面浮纖解決方案[J].工程塑料應用,2009,37(05):38-41.