控制壓力管道焊接質量的有效措施要點構架

李廷凱 趙文龍 冷傳彬

摘 要:本文在針對控制壓力管道焊接質量控制相關問題進行分析時,與實際產(chǎn)品進行結合,將該產(chǎn)品作為研究對象。在這一基礎上,從焊接坡口、裝配、焊接之前的準備工作等角度出發(fā),對其進行分析,能夠提高壓力管道的整體利用率。

關鍵詞:控制;壓力管道;焊接質量;有效措施

引言:

近年來隨著科學技術的迅猛發(fā)展,促使科學技術的發(fā)展勢頭越來越迅猛,各種不同類型的材料被廣泛應用到實踐中。因此,控制壓力管道的整體焊接質量對壓力容器具有重要的影響和作用。因此控制焊接質量成為壓力管道制造質量保證的關鍵。

一、產(chǎn)品相關概況分析

一般情況下,如果是以一種正常的狀態(tài)對壓力管道進行焊接的時候,大多數(shù)情況下,都會直接用手工電弧焊對其進行焊接操作。但是在具體操作過程中,由于這種方式在實際應用過程中需要幾臺設備相互運作才能夠實現(xiàn),同時這些設備的直徑以及厚度都比較大。所以針對這一現(xiàn)象,在施工過程中,有部分施工人員會選擇利用手工電弧焊的方式進行焊接。這種焊接方式不僅焊接效率比較低,而且很難保證最終的焊接質量。所以在綜合了這幾種焊接方式之后,確定了利用埋弧自動焊接的方式,這種焊接方式在具體操作過程中,不僅能夠從根本上提高焊接效率,而且還能夠保證焊接的整體質量。

二、焊接坡口方面

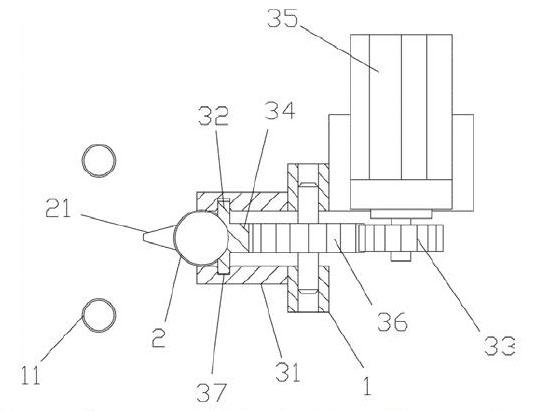

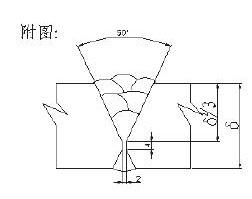

筆者通過大量的調查及分析可知,在過去的發(fā)展中,使用頻率最高的非V字型坡口莫屬。在實際操作用選擇此種坡口,首先要通過手工焊接針對基層開展焊接工作,然后再逐步過渡到過渡層以及覆蓋層。一線焊工工在開展基層焊接工作時,可以選擇手工焊接,但要注意的是,在落實焊接工作時,因為焊接自身質量不能得到應有的保證,因此在開展焊接活動時,通常會發(fā)生一些特殊情況,導致操作人員無法準確區(qū)分基層與復層。如果在焊接途中遭遇此類問題,再加上焊工的心里緊張,極易出現(xiàn)失誤將處于基層的某些鋼焊條錯誤焊接至復層當中的壓力管道內,如此一來,就可能造成焊縫自身產(chǎn)生大量的馬氏體組織,嚴重時還會引發(fā)多種焊縫缺陷問題,例如裂紋。基于上文提及的這一現(xiàn)象,在落實焊接工作時,為從根本確保鋼板自身原有的各項性能可以獲得有效的發(fā)揮,焊工要盡量降低返回修改的頻率與實際次數(shù),實現(xiàn)焊接質量及效率的有效提升。通過筆者的分析可知,在實際的操作中,可以適當對坡口形式做出改變。在具體的改變中,要嚴格遵循相關的規(guī)范與標準,保證坡口形式及尺寸都與相關要求相吻合。通過上述方式的有機利用,可以在實際的焊接中發(fā)揮相關優(yōu)勢。第一焊工可以精準得知過渡層的實際位置,基層同復層間的界限也會變得更加清楚,在基層區(qū)域的自動焊接中,焊工不必考慮焊絲在焊接時是否會接觸到復層。如此一來,不僅可以從根本上接觸焊工長久以來背負的心理負擔,讓其在焊接時輕松自如,還能從根本上促進焊接質量及效率的穩(wěn)步提升。第二,通過此種方式能有效避免復層區(qū)域發(fā)生夾渣以及分層情況。從距離上來說,復層邊緣區(qū)域同焊縫中區(qū)域間的實際距離較遠,因此在實際的焊接中,為確保熱循環(huán)功能的有效發(fā)揮,當焊工接觸及處理最高峰溫度時,要對它做出科學有效的控制,讓它持續(xù)降低。對溫度進行控制后,就能在焊工落實焊接任務時避免焊接區(qū)域接受高溫,拉低由于高溫發(fā)生膨脹的實際概率,與此同時,還可以降低復層發(fā)生張口及夾渣問題的概率。

三、裝配及焊接前準備工作

焊工在落實壓力管道相關焊接工作時,要綜合考慮現(xiàn)場的實際情況,確保裝配時針對性的有效發(fā)揮,此外還要提前做好相關的準備工作。在實際的焊接中,要以點焊及焊縫焊接質量與效率保證為宗旨。同時,在落實定位點焊接工作時,通常都會在基層區(qū)域展開焊接工作,常規(guī)使用的焊條有兩類,一類屬于點焊焊條。另一類屬于電焊焊點,無論采用何種形式,都要避免裂紋與氣孔的出現(xiàn)。如果因為操作失誤出現(xiàn)了裂紋或是氣孔,就要馬上采取相關針對性措施加以解決,以打磨干凈為基本原則,將其從原位置轉移到新的點焊位置中。此外,在實際的點焊工作落實中,要清楚遺留在復層上的所有顆粒,確保其干凈系數(shù)符合相關要求。

四、容器復合板焊接的具體實施順序以及具體技術要求

在壓力容器焊接工作的具體落實中,要選擇針對性措施來控制焊接質量,在該環(huán)節(jié)中相關人員必須認識并理解施工順序與施工工藝的現(xiàn)實價值。在實際的焊接中,要結合實際焊接環(huán)境,根據(jù)預先擬定的焊接方案展開操作,確保焊接質量及效率符合相關要求。還要根據(jù)具體情況,選擇合適的機器,確保實際的焊接效率及質量。一般來說,在首次焊接之前,要把坡口與兩側中遺留的雜質做出處理,焊接環(huán)境滿足相關要求后才可以開始焊接。同時,當首層焊接活動順利完成之后,要立馬對焊渣做出處理,打掃干凈,然后再落實第二層焊接工作。此外,在落實二層焊接任務時,要待首層焊道溫度完全降下來以后才能進行二層焊接工作。這樣可以避免復層實際溫度偏高造成金屬自身裂紋以及分層情況的發(fā)生。這樣一來,不僅可以從根本上確保焊接實際效果,還可以確保焊接厚度符合相關規(guī)定,與此同時還可以有效彰顯焊接后復合板表現(xiàn)出的防腐蝕特性。此外,當二層焊接活動順利完成之后,筒內側中的某些焊層已經(jīng)順利完成焊接了,所以在此時要及時制定清理措施,將遺留的雜質清理干凈。這樣一來不僅可以從根本上確保焊縫的表面不發(fā)生裂紋、氣泡等現(xiàn)象,而且還能夠保證整個焊接質量。最后只有經(jīng)過檢查合格之后,才能夠將這一焊接作業(yè)應用到實踐當中。除此之外,在具體操作過程中,還需要根據(jù)實際要求對焊縫的復層進行100%的PT檢測。在檢測過程中,如果發(fā)現(xiàn)其中仍然存在一些問題時,可以利用機械的方式對其進打磨處理。如果在實際返回修改的過程中,可以結合實際情況,在有需要的情況下,可以對其進行著色檢測。

五、結束語

綜上所述,控制壓力管道在實際焊接過程中,雖然在焊接工藝上的要求比較多,同時也比較復雜。但是在實踐中以規(guī)定標準的技術及流程要求為指導,展開焊接活動,同樣會收獲較好的焊接實效。在實際的焊接中,必須重點關注坡口形式確定及改變,與此同時還要嚴格把控焊工資質,堅持持證上崗,確保整個焊接工作的實用性及有效性。此外,還要重點關注過渡層與復層相關焊接工作的開展,選擇極具針對性的方案及措施嚴格管理焊接質量,促進焊接成品質量的穩(wěn)步提升。

參考文獻:

[1]高建華.控制壓力管道焊接質量控制[J].化工管理,2018(02):2-3

[2]馬海軍.壓力管道焊接質量控制的探討[J].現(xiàn)代焊接,2018(12):12-14

[3]劉政軍.管道焊接及質量控制[J].化學工業(yè),2015(02):9-22