內爆加載下金屬柱殼的凍結回收方法*

羅渝松,李偉兵,陳志闖,王曉鳴,李文彬

(1. 南京理工大學智能彈藥技術國防重點學科實驗室,江蘇 南京 210094;2. 南京航空航天大學機電學院,江蘇 南京 210016)

在現有彈藥戰斗部的結構設計中,多數戰斗部均采用柱殼裝藥結構,其破片質量分布、初速、飛散角等毀傷威力參數與金屬柱殼的膨脹斷裂過程直接相關[1-3]。國內外學者對內爆加載下金屬柱殼的膨脹斷裂過程采用了多種不同的方法進行研究,朱建軍等[4]、朱如意等[5]數值模擬了內爆加載下金屬圓柱殼的膨脹斷裂過程,得到不同裝藥和不同結構下的殼體動態破碎規律。Singh 等[6]、Wang 等[7]利用高速分幅相機和光子多普勒測速系統研究了內爆載荷作用下圓柱形殼體的整個加速過程,得到殼體膨脹斷裂參數與材料和結構之間的聯系。Gold 等[8]、Huang 等[9]、Guo 等[10]使用脈沖X 光照相技術對不同結構柱殼裝藥下的殼體膨脹形態和破片飛散特征進行研究,建立了標準柱殼和非標準柱殼的破片初速沿軸向的分布修正公式。Sun 等[11]運用高速攝影和掃描電鏡分析技術分別對爆炸驅動下分別處于膨脹斷裂狀態和完全破碎狀態的金屬柱殼進行圖像觀測,分析表明金屬柱殼斷裂模式與炸藥驅動能力和金屬性能有關。禹富有等[12]進行了TA2 鈦合金柱殼在不同厚度藥柱填塞下的爆炸實驗,采用金相分析手段對回收破片進行破壞分析,發現柱殼的膨脹斷裂模式與載荷脈寬和柱殼壁厚的比值相關。對于爆炸加載下殼體膨脹斷裂過程的研究,已有的文獻主要采取高速攝影和X 光照相等手段來獲取殼體的膨脹斷裂圖像,并對完全破碎后的殼體破片進行回收,輔以金相和掃描電鏡等方式來完成分析[13-14]。但高速攝影和X 光照相等拍攝手段獲取的圖像只能粗略地展示殼體外表面的膨脹斷裂特征,對于內表面的情況和局部細節的體現則不足,而回收的破片則是完整殼體發生斷裂失效后的結果,不能很好地體現殼體由初始膨脹變形發展至最終完全破碎的中間過程。為解決上述問題,需要在內爆炸載荷環境下回收處于膨脹斷裂中間狀態的金屬殼體。

本文中,針對內爆加下膨脹半徑具有明顯軸向效應的大長徑比(L/d≥3)金屬柱殼[15],利用AUTODYN 軟件數值模擬4 種結構殼體的膨脹變形過程,統計、對比4 種結構殼體自由膨脹的徑向位移數值確定最優殼體結構。基于最優結構殼體在起爆后不同時刻的膨脹狀態,匹配其外形設計凍結回收裝置并進行回收過程的數值模擬和試驗驗證,對回收殼體的膨脹半徑進行定量分析,以期為實現內爆加載下膨脹態金屬柱殼的凍結回收提供參考。

1 金屬柱殼結構設計

金屬柱殼在爆轟產物的作用下首先是起爆端發生膨脹斷裂,而非起爆端殼體的繼續膨脹運動將不可避免地影響中間段殼體的回收效果[16-17]。為減小非起爆端對中間回收段殼體斷裂形貌的影響,本節在一體式殼體結構的基礎上進行改進,設計了兩段式、刻槽式和單段式等3 種柱殼結構,利用AUTODYN數值模擬軟件對比研究4 種殼體在內部爆炸驅動作用下的動態變形過程,分析起爆后各時刻殼體膨脹斷裂形態的差異,并考慮到實際加工因素,確定用于進行凍結回收的最佳殼體結構。

1.1 計算方案與仿真模型

殼體的仿真計算方案是根據所設計的殼體結構而定的,除一體式結構外還包括兩段式、刻槽式、單段式這3 種改進結構,殼體改進遵循的原則為:結構改進后的殼體既要在預期回收段上與一體式結構殼體的膨脹外形相同,又要保證預期回收段以外的非起爆端部分對回收的影響要盡可能小。對于柱殼結構而言,減小非起爆端對預期回收段影響的具體做法是將殼體改動的位置設在變形和未變形的交界面處,使非起爆端殼體在內爆驅動作用下能與預期回收段殼體實現分離。根據殼體改進原則,在一體式結構殼體基礎上設計了其余3 種改進結構殼體,如圖1(b)~(d)所示。

圖1 中一體式結構為完整圓柱殼體,其外表不進行任何削弱強度的機械加工,總長度為160 mm,其余3 種結構則分別在距離起爆端120 mm 位置處進行改進。兩段式結構是在一體式結構基礎上沿120 mm 截面切斷后粘接為一體,其中0~120 mm 區間段包含了預期回收的殼體,120~160 mm 區間段位于非起爆端,可降低稀疏波的提前傳入對殼體膨脹產生的影響。刻槽式結構使用了刻槽工藝對殼體的機械強度進行部分削弱,使殼體在內爆驅動作用下能沿預設位置處斷裂,實現前后兩段殼體的分離。單段式殼體結構是考慮到當非起爆端的徑向稀疏波對中間段殼體的影響不是很大時,在一體式殼體結構基礎上保持藥柱長度不變而直接縮短殼體長度,減少加工時間和成本。

圖1 4 種殼體的結構方案Fig. 1 Structures of four shells

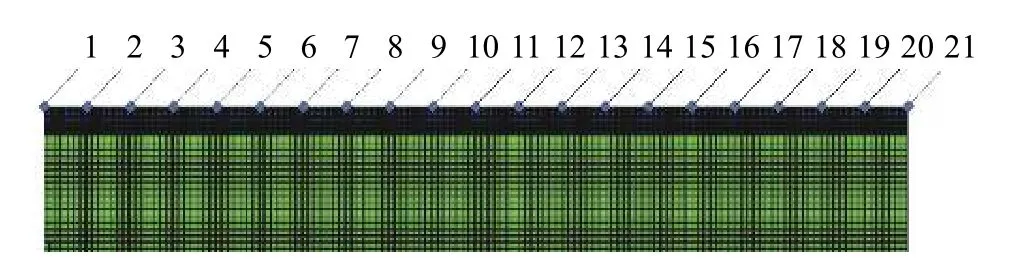

采用AUTODYN 有限元分析軟件建立上述4 種柱殼裝藥結構的仿真計算模型,以一體式結構的參數設置為例來說明有限元模型的建立:炸藥和殼體的模型長度均為160 mm,其中,炸藥半徑為20 mm,網格邊長為0.5 mm 殼體外壁半徑為25 mm,厚度為5 mm,其網格相較于炸藥進行適當加密,網格邊長為0.2 mm 網格類型均為Lagrange 網格。為統計不同位置處的殼體膨脹半徑,從殼體端部開始沿軸向每隔8 mm 設置一個觀測點,共計21 個。起爆點設置在左端面中心,建立如圖2 所示的仿真計算模型,其余3 種結構的模型建立方法相同。

1.2 材料模型與參數選取

圖2 一體式殼體的仿真計算模型(1~21 為觀測點)Fig. 2 The simulation calculation model for the integrated shell(1?21 are observed points)

仿真計算模型中的殼體材料為40CrMnSiB 鋼,熱處理方式為860 ℃淬火2 h 后再500 ℃回火2 h,內爆加載下材料壓力和比體積之間的關系用Mie-Grüneisen 狀態方程進行描述,由于鐵元素質量百分比相近,其狀態方程參數選擇用AUTODYN 材料庫中1006 鋼的參數近似代替。材料采用Johnson-Cook 強度模型來描述其在變形過程中的強度變化,該模型定義的屈服應力表述如下:

式中:σ 為流動應力, ε 為等效塑性應變, ε˙?為無量綱塑性應變率,T、T0、Tm分別為材料溫度、環境溫度和材料熔點,A、B、n、C、m為材料特性常數。40CrMnSiB 鋼在上述熱處理條件下的特性參數:A=1 080 MPa,B=308 MPa,n=0.282,C=0.017 5,m= 0.53,T0=293 K,Tm=1 793 K。炸藥選取為8701 炸藥,采用JWL 狀態方程進行描述:

式中:pe為爆轟產物壓力,Ae、Be、R1、R2、ω 為炸藥的特性常數,V為相對體積,E為炸藥單位體積的初始內能[18]。8701 炸藥的特性參數:Ae=542.4 GPa,Be=7.628 GPa,R1=4.2,R2=1.1,ω=0.3,E=9 GPa。

1.3 計算結果及分析

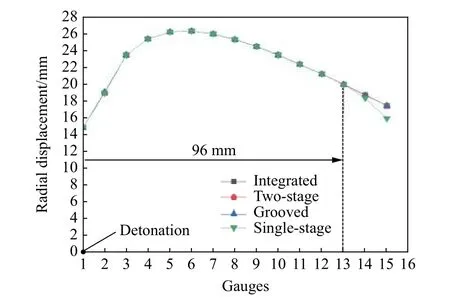

圖3 給出了炸藥起爆后30 μs 時刻4 種結構殼體的徑向膨脹位移,從圖中可以看出:從起爆端開始的0~96 mm 區間內,4 種殼體的徑向位移并無明顯差別;而在96~112 mm 區間上,裸露藥柱的殼體受到軸向稀疏波的影響較大,其徑向位移明顯減小。因此,為了減小非起爆端對中間段殼體凍結回收的影響,需將一體式殼體改為刻槽式或兩段式殼體。由于兩段式殼體可直接由一體式殼體經線切割加工后拼接而成,考慮到殼體實際加工的便捷性,確定最佳殼體結構為兩段式。改進后的兩段式結構既能保證回收段殼體的膨脹外形與一體式結構相同,又能減小非起爆端對回收段殼體的影響,因此滿足改進設計的要求。

2 凍結回收仿真研究

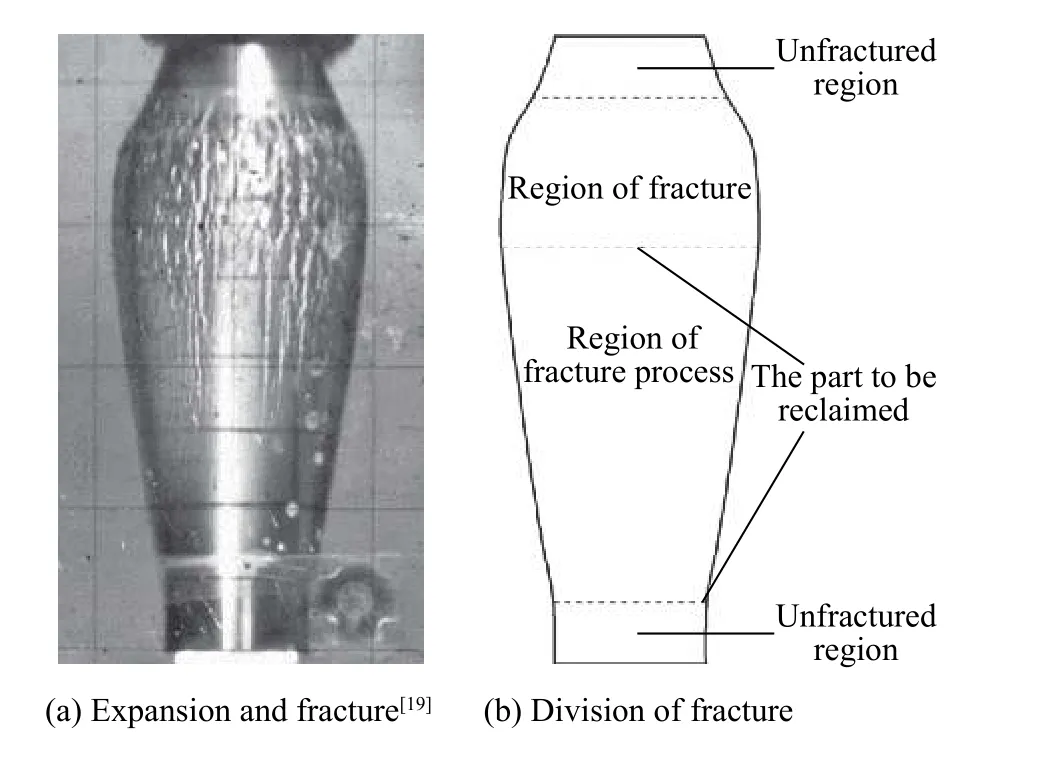

根據采用前照明分幅照相技術拍攝到的金屬柱殼膨脹斷裂圖像[19]可知,在柱殼最大膨脹半徑與非起爆端初始膨脹位置之間,存在一個近似線性區,該區域內的殼體膨脹半徑與軸向距離之間近似線性相關,如圖4 所示。區域內靠近起爆端的殼體已經發生斷裂,而靠近非起爆端的部分則尚處在膨脹變形階段,因此定義該區域為金屬柱殼在內爆加載下的斷裂過渡區,將斷裂過渡區的膨脹態金屬柱殼作為預期回收的目標。

為獲得起爆后不同時刻的膨脹態金屬柱殼,根據一體式殼體自由膨脹形態隨時間的變化,選定了3 個回收時刻,結合3 個時刻下殼體膨脹變形的初始位置和上一節中篩選出的最優殼體結構,確定了兩段式結構的切割、粘接位置,匹配不同時刻下預期回收段殼體的膨脹外徑設計了相應的凍結回收裝置,數值模擬凍結回收過程并初步評估回收效果。

2.1 不同時刻的凍結回收裝置匹配設計

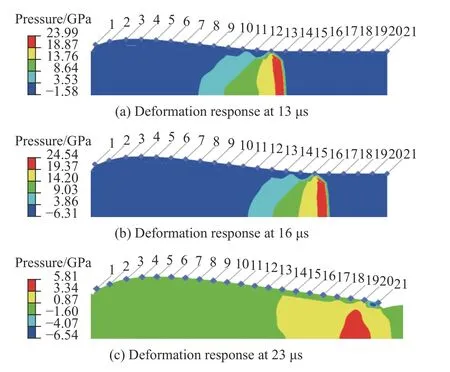

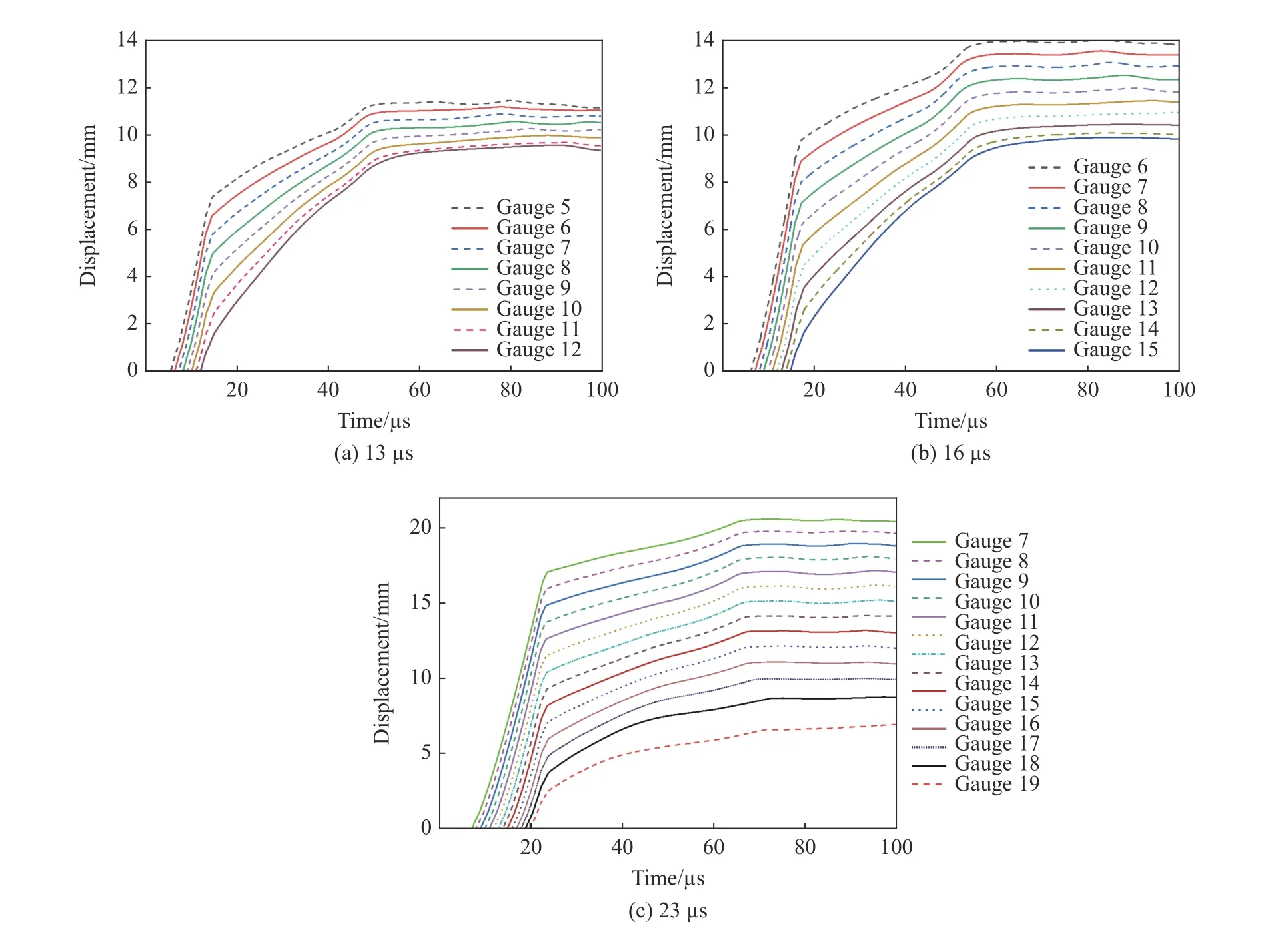

凍結回收裝置的內壁形狀尺寸需根據金屬柱殼在自由膨脹狀態下的變形情況來確定。根據數值仿真的結果,可知起爆后0~23 μs 內,炸藥內部爆轟波經歷了從起爆端向非起爆端傳播的過程,殼體沿軸向隨之發生不同程度的變形響應。為獲取處于不同發展狀態下的軸向裂紋傳播段,選取起爆后13、16 和23 μs 等3 個時刻的殼體進行凍結回收。圖5 反映了一體式殼體在內部爆炸載荷作用下于13、16、23 μs 時刻的變形響應,其中8701 藥柱的尺寸為 ? 40 mm×160 mm,40CrMnSiB 鋼柱殼厚度為5 mm。由圖可知,13、16、23 μs 時刻預期回收的中間段殼體分別介于高斯點5~13、6~16、7~21 之間。

為避免非起爆端殼體對中間段殼體凍結回收的影響,加工時將13、16 μs 回收時刻的原殼體分別沿高斯點13、16 所在橫截面切斷,然后粘接為一體,而23 μs 時刻的膨脹態殼體從高斯點7 到高斯點21 呈近似線性膨脹,所以該回收時刻的原殼體加工時無需切斷。

圖3 起爆后30 μs 時刻4 種殼體的徑向位移Fig. 3 Radial displacements of four shells at 30 μs after detonation

圖4 殼體斷裂分區Fig. 4 Division of fracture area of the shell

圖5 一體式殼體的膨脹變形響應壓力云圖Fig. 5 Variation of internal pressure of integrated shell with expansion and deformation process

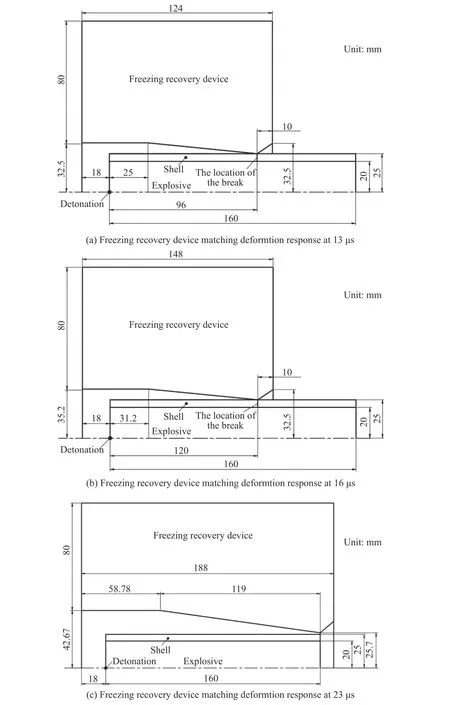

進行凍結回收裝置的設計時,將起爆端的凍結回收裝置內壁設計成與殼體最大膨脹外徑相切的圓柱形,以實現對該段殼體的徑向約束,防止其在徑向載荷的作用下將凍結段殼體帶出回收裝置;中間段殼體對應的凍結回收裝置內壁則根據殼體膨脹外徑與軸向位置的線性關系,設計成與殼體膨脹外形相匹配的圓臺形;將非起爆端對應的回收裝置內壁設計成擴口形狀,利用內壁形狀的突變在兩段殼體的交界面處形成應力集中,加速非起爆端殼體的脫離。匹配13、16、23 μs 時刻殼體膨脹外形設計的凍結回收裝置如圖6 所示。

圖6 匹配不同時刻殼體膨脹外形設計的凍結回收裝置結構尺寸Fig. 6 Structural dimensions of designed freezing recovery devices matching deformation responses of shells at different times

2.2 不同時刻的凍結回收仿真結果

通過對柱殼裝藥在凍結回收裝置約束作用下的靜爆過程進行數值模擬,得到三個時刻下中間段殼體的徑向膨脹位移隨時間的變化情況,如圖7 所示。殼體從起爆端開始沿軸向逐漸發生膨脹變形,當自由膨脹進行到回收時刻時,從圖中膨脹位移轉折點可以看出,中間段殼體的軸向各點幾乎是同時與回收裝置內壁發生接觸,在凍結回收裝置對殼體的持續約束作用下,膨脹速度逐漸減小,最終殼體的膨脹運動完全停止,殼體回收的動態響應過程也說明了凍結回收裝置內壁結構設計的合理性。

圖7 3 個回收時刻殼體徑向變形響應Fig. 7 Radial deformation response of the shell at three recovery times

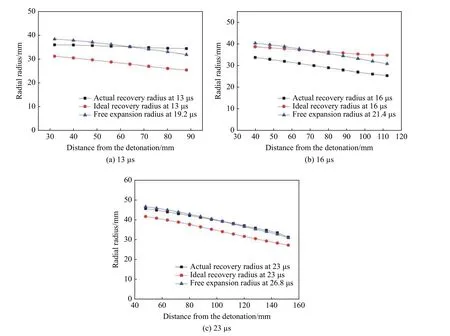

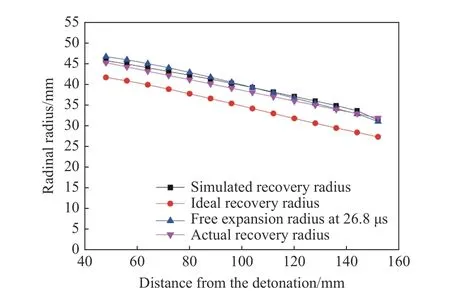

圖8 給出了3 個時刻下中間段殼體的最終回收半徑與理想回收半徑之間的關系,發現在殼體與凍結回收裝置發生接觸后,會繼續進行不同程度的徑向膨脹,引起凍結回收裝置的塑性變形。其中,13、16、23 μs 時刻的回收殼體在理想回收半徑的基礎上分別繼續向外膨脹了4.7~8.2、4.8~8.8、4.0~5.4 mm,回收到的殼體分別更接近19.2、21.4、26.8 μs 時刻的自由膨脹態。此外,不同軸向位置處殼體在與回收裝置接觸后的膨脹距離并不一致,這是由于起爆后爆轟產物向非起爆端流動堆積,使得越靠近非起爆端的凍結回收裝置內壁所受到的壓力載荷越大,造成殼體的偏移膨脹距離從起爆端到非起爆端呈現逐漸增大的趨勢。

3 凍結回收試驗驗證

圖8 3 個時刻下的殼體回收半徑Fig. 8 Recovery radii of the shell at three recovery times

圖9 金屬柱殼裝藥結構Fig. 9 Charge structures of the metal cylindrical shell

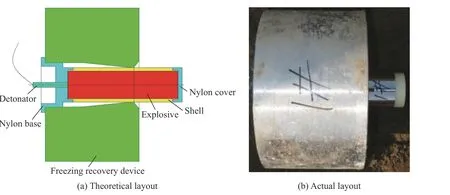

在對凍結回收過程進行數值模擬的基礎上,為進一步驗證凍結回收試驗方法對于回收膨脹態金屬柱殼的可行性與合理性,按照上述方案設計進行了內爆加載下金屬柱殼的凍結回收試驗。圖9 為金屬柱殼裝藥結構的實物圖,加工13 和16 μs 時刻回收的兩段式結構殼體時,分別在距離起爆端96 和120 mm位置處采取線切割的方法沿橫截面切斷,然后用膠水將兩段殼體粘接成一體,23 μs 時刻回收殼體則根據預期回收段殼體的膨脹斷裂特點直接采用一體式結構,內部裝填直徑40 mm 的8701 藥柱;殼體起爆端和非起爆端設計了螺紋段,以實現殼體與尼龍雷管座和端蓋之間的穩固配合,其中尼龍雷管座匹配殼體和凍結回收裝置的端口形狀進行了定位設計,保證殼體在橫向放置時的定位可靠。凍結回收試驗的整體布置如圖10 所示。

圖10 凍結回收試驗總體布局Fig. 10 Overall layout of the freeze recovery test

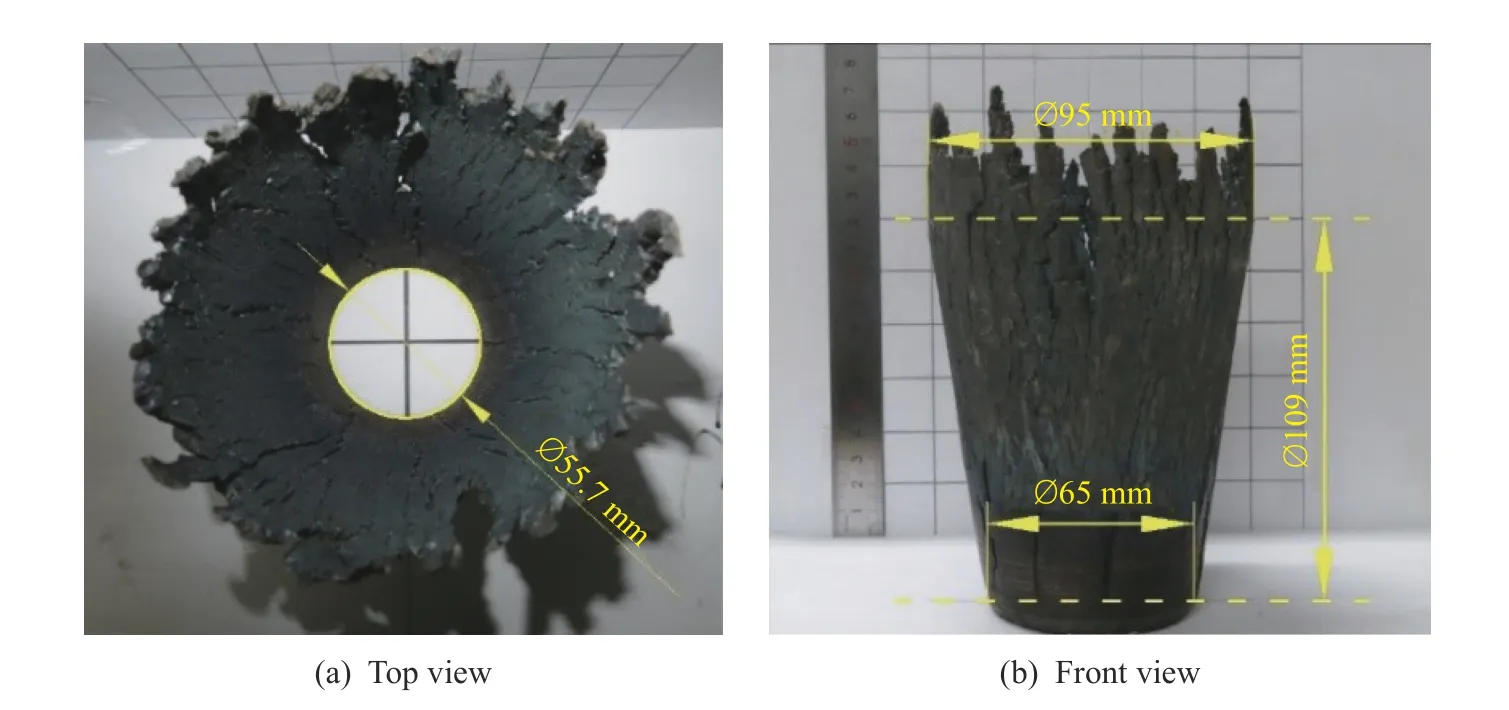

按照設計的回收試驗方案,對相應時刻處于膨脹斷裂中間狀態的殼體進行了凍結回收,這里選取23 μs時刻的殼體回收結果進行展示和量化分析。從圖11 中可以看出,設計的回收裝置成功約束住了殼體的膨脹運動,得到的膨脹態殼體根據外形的差異可以分為柱面段和錐面段,分別與相應位置處對應的回收裝置內壁形狀相同,表明殼體的自由膨脹與回收階段都在回收裝置的軸向約束區內進行。將回收得到的殼體與圖5 所示的自由膨脹態對比,可知兩者在預期回收段上的外形是相似的。

圖11 23 μs 時刻的殼體凍結回收試驗結果Fig. 11 Shell obtained from freezing recovery test at 23 μs

為進一步評估凍結回收試驗的仿真設計與實際試驗回收結果之間的差異,對23 μs 時刻回收殼體的軸向和徑向尺寸進行了測量。其中,殼體柱面段的軸向設計長度為40.78 mm,實際回收得到的長度為38.3 mm,比設計長度短2.48 mm,誤差百分比為6.1%;錐面段軸向設計長度為119 mm,實際回收得到的長度為109 mm,比設計長度短10 mm,誤差百分比為8.4%。圖12 反映了實際回收殼體的膨脹半徑與其仿真值、設計時刻的理想值和26.8μs 時刻的自由膨脹值之間的差異,可以看出幾者在膨脹形態上是一致的。其中,殼體的實際回收半徑略小于仿真回收半徑,但整體吻合程度較高;由于凍結回收不可能瞬間完成,故殼體的實際回收半徑要大于23 μs 時刻的理想膨脹半徑,軸向各點處的絕對誤差在3.27~4.57 mm范圍內,誤差百分比小于10%,與26.8 μs 時刻的自由膨脹值相近。評估結果表明,設計的凍結回收試驗方法對于回收膨脹態殼體具有較好的效果,回收殼體的軸向和徑向尺寸誤差相較于其理想狀態均可控制在10%以內。

圖12 23 μs 時刻中間段殼體的回收半徑Fig. 12 Recovery radii of the middle section shell at 23 μs

從凍結回收試驗的結果不難看出,自由膨脹態的金屬柱殼在與凍結回收裝置接觸后,其徑向膨脹運動不可能立刻停止,在回收裝置的約束作用下仍會繼續向外膨脹一段距離。本文是從回收殼體的軸向和徑向尺寸與設計理想值之間的近似程度出發,說明凍結回收方法設計的合理性,但對殼體與回收裝置間的接觸作用導致殼體在斷裂形貌上發生的變化方面仍研究不足。為進一步評估回收過程的接觸作用所帶來的影響,后續可將回收得到的膨脹態殼體的表面失穩分布、裂紋擴展路徑、斷口形貌特征等斷裂信息與自然破碎下的情況進行對比分析,通過比較斷裂信息的異同來反映接觸作用的影響程度。

4 結 論

基于AUTODYN 有限元分析軟件對不同柱殼結構的殼體膨脹進行數值模擬,確定了應用于內爆加載下膨脹態金屬柱殼回收的最優殼體結構。根據不同時刻下殼體的自由膨脹狀態設計與之匹配的凍結回收裝置,并進行回收過程的數值模擬和試驗驗證,最后對試驗回收結果進行量化評估,得出結論如下:

(1)兩段式結構最有利于減小非起爆端對預期回收段殼體的影響,其膨脹特性最接于一體式殼體且加工方便,適用于進行內爆加載下膨脹態金屬柱殼的凍結回收試驗。

(2)回收得到的殼體形態較為完整,殼體的軸向和徑向尺寸與其設計理想值之間的誤差均小于10%,在考慮回收裝置塑性變形量的前提下,回收結果滿足設計需求。

(3)通過凍結回收試驗得到的膨脹態金屬柱殼可為研究內爆加載下的殼體膨脹斷裂過程提供實物參考,且相比于常用回收破片的方式更能體現殼體膨脹斷裂過程中的整體形態演變。