船舶噪聲源設備低噪聲安裝FMECA

施方樂,黃 雷

(滬東中華造船(集團)有限公司,上海 200129)

0 引言

船舶噪聲源設備運行時引發的機械噪聲包括空氣噪聲和結構噪聲,其中結構噪聲傳遞遠、危害大、治理難,是噪聲治理的重點和本文討論的內容。除了從總體聲學設計、低噪聲設備研發等角度開展控制外,從建造工藝角度開展減振降噪工作也十分重要。

結構噪聲主要通過設備安裝底座→基座→船體結構→水下或其他艙室的途徑傳遞。在其傳遞路線上,通過一定的技術手段可達成結構噪聲的抑制。但是處理不好,可能降低抑制效果,甚至可能對噪聲進行放大或增加系統內應力。本文通過對噪聲源設備安裝工藝進行故障模式影響及危害程度分析(Failure Mode Effect Criticality Analysis,FMECA),預估安裝各安裝要素對設備低噪聲安裝的故障模式、影響,以便預先采取措施,防止故障發生,降低風險及危害。

1 安裝要素分析

1.1 安裝型式

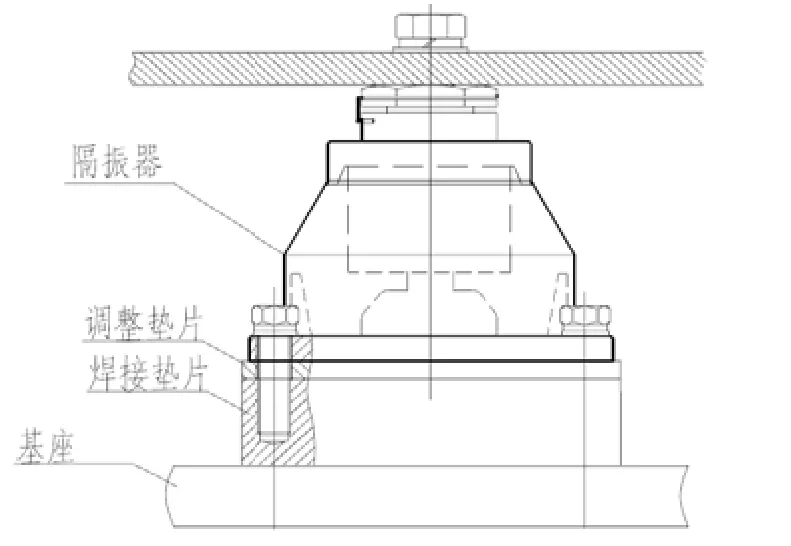

噪聲源設備與船體基座通過底座或公共底座以隔振器連接安裝。隔振器安裝時設置焊接墊片和調整墊片,圖1顯示了螺紋座板連接方式,也可采用貫穿絞制螺栓連接[1]。

1.2 安裝要素梳理

除去設計因素,設備安裝要素主要如下:墊片材質、調整墊片厚度、墊片接觸面積比、隔振器壓縮量、緊固件擰緊力矩、基座平面度和水平度、對外接口不對中度。安裝基座的機械阻抗也和設備的低噪聲安裝息息相關,但更多地涉及到設計內容,本文不作討論。

圖1 噪聲源設備(下層)隔振器安裝典型圖

根據試驗實測和模擬計算,相關安裝要素對于低噪聲安裝和系統應力的影響情況主要如下[2]:

1)墊片材質彈性模量增大,輸出加速度增加,減振效果趨好,安裝應力無明顯影響。

2)調整墊片厚度增加,減振效果呈趨好,系統應力增加。

3)墊片接觸面積比增大,輸出加速度增加,減振效果趨好,系統應力減小,但傳遞的功率流增大,墊片接觸面積比減小則反之,權衡考慮影響,接觸面積比宜在50%~80%。

4)同臺設備隔振器壓縮量不均勻,會產生不平衡力,輸出加速度和系統應力均增加。

5)安裝緊固件擰緊力矩變大,輸出加速度無明顯變化,系統應力增加。

6)基座安裝水平度提高,基座的最大加速度響應減小,系統最大應力減小。

7)在隔振器壓縮量、接觸面滿足技術要求的前提下,基座平面度減小不會增加系統加速度及內應力,但可能導致部分調整墊片厚度增加。

8)對外接口安裝不對中度增加,輸出加速度增加,振動趨大,系統應力增加。

1.3 噪聲源設備安裝工藝流程框圖

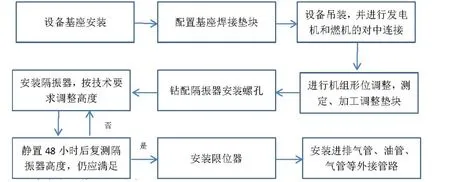

以發電機組為例,典型安裝工藝流程如圖2所示[3]。

圖2 噪聲源設備安裝典型工藝流程圖

2 安裝要素的風險優先系數分析

風險優先系數RPN=工藝故障模式的嚴酷度等級(S)×工藝故障模式的發生概率等級(O)×工藝故障模式的被檢測難度等級(D)

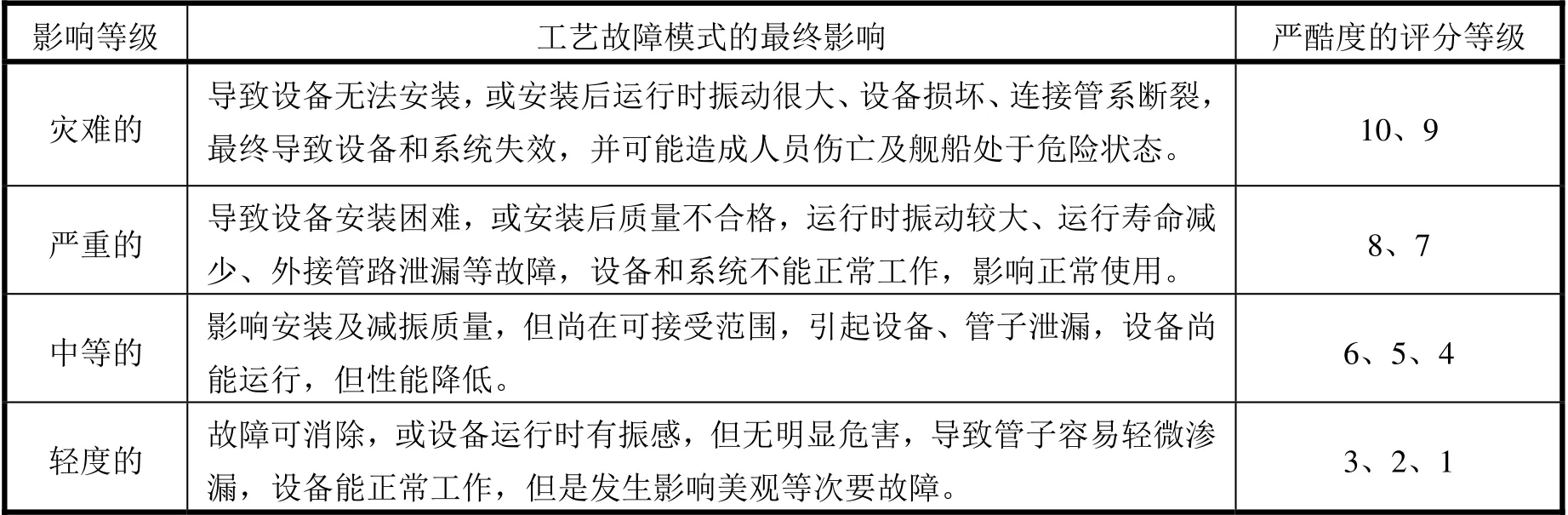

1)工藝故障模式的嚴酷度等級(S)評分準則見表1。

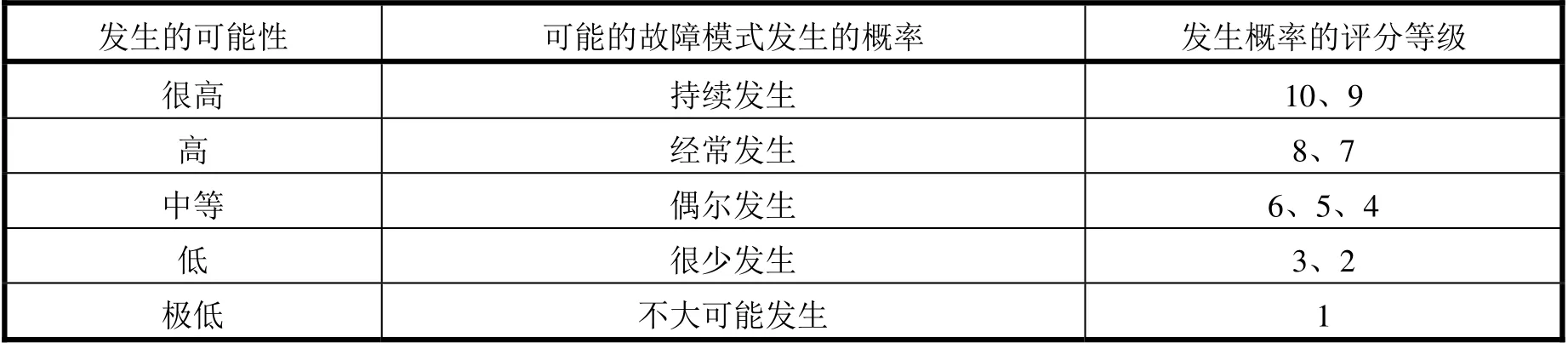

2)工藝故障模式的發生概率等級(O)評分準則見表2。

3)工藝故障模式的被檢測難度等級(D)評分準則見表3。

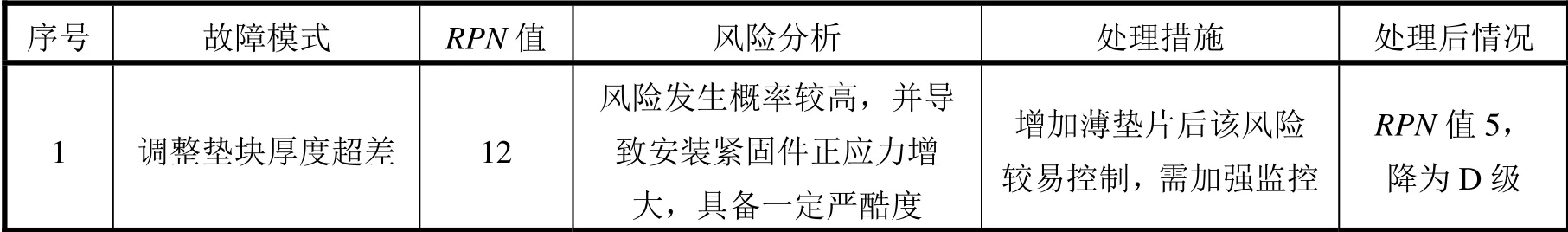

4)風險接受準則見表4。

5)安裝工藝FMECA表

對發電機組低噪聲安裝工藝流程典型故障模式的原因、影響及嚴酷度進行分析,計算出風險優先系數,工藝故障FMECA 表見附表。

表1 工藝故障模式的嚴酷度等級(S)評分準則表

表2 工藝故障模式的發生概率等級(O)評分準則表

表3 工藝故障模式的被檢測難度等級(D)評分準則表

表4 風險接受準則表

3 分析結果及處理措施

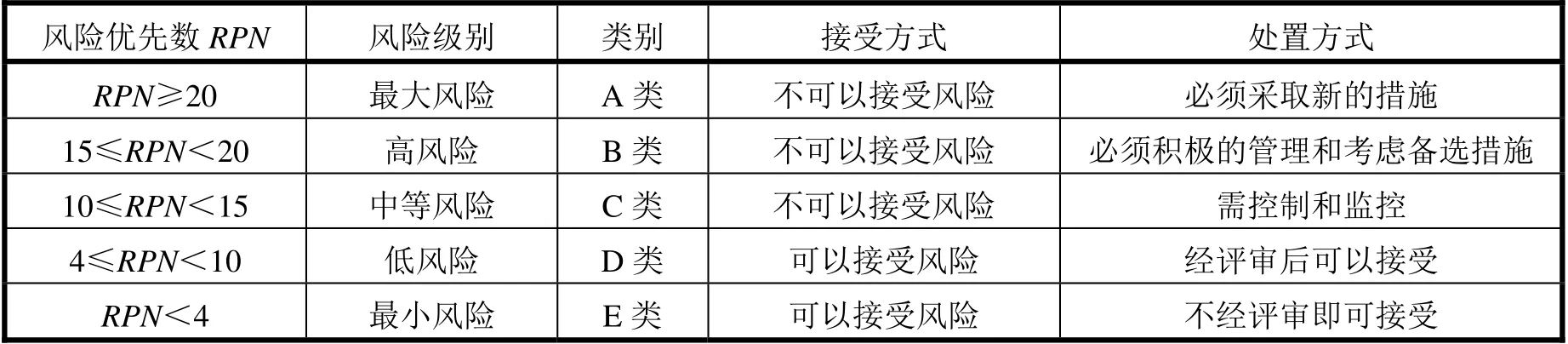

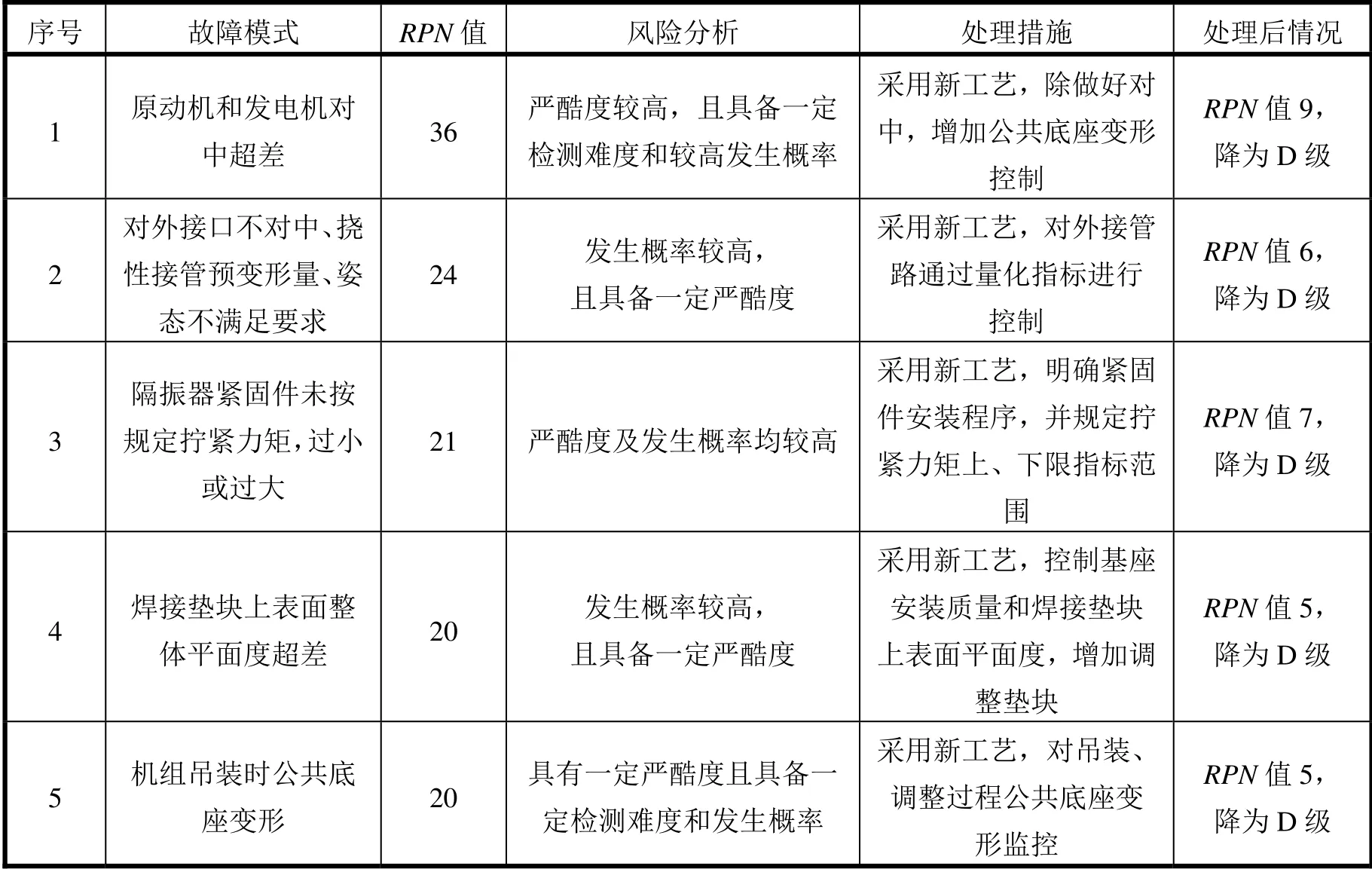

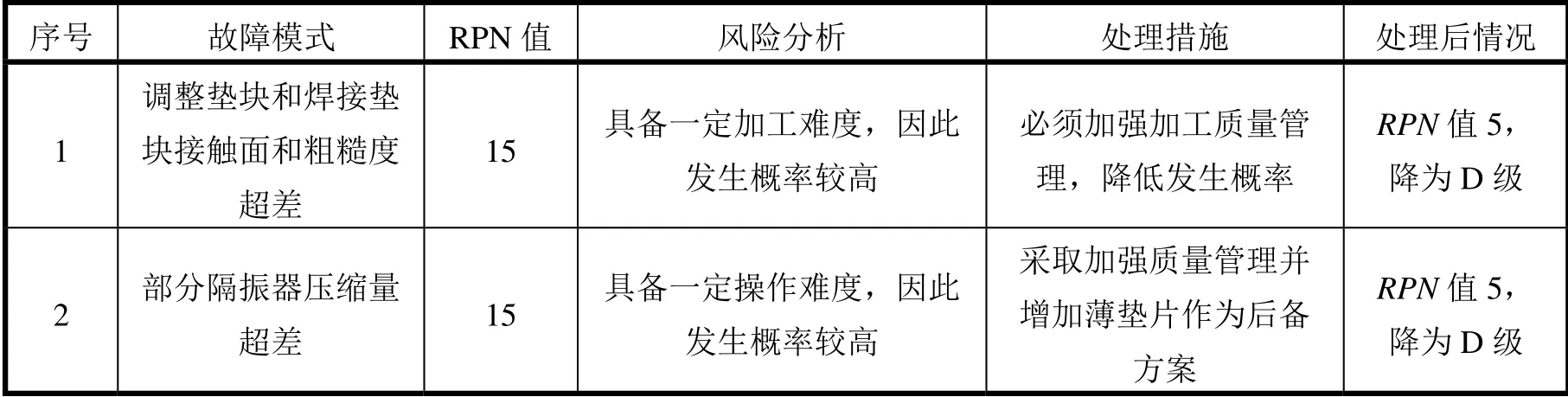

根據工藝FMECA表,可得出以下結論:分析了14項典型故障模式,風險優先系數RPN≥20,屬于A 類風險的共5項;風險優先系數15≤RPN<20,屬于B類風險的共2項;風險優先系數10≤RPN<15,屬于C類風險的共1項;風險優先系數4≤RPN<10,屬于D類風險的共6項;無E類風險。風險排序及分類如下。

1)A類風險見表5。

2)B類風險見表6。

3)C類風險見表7。

4)D類風險見表8。

表5 A 類風險表

表6 B類風險表

表7 C類風險表

表8 D類風險表

4 結論

本文以發電機組為例,總結了噪聲源設備低噪聲安裝的功能定義、安裝要素和低噪聲安裝的關系,分析了安裝流程及其低噪聲安裝的故障模式原因和影響,并進行了故障模式優先風險系數RPN值計算,確定了風險等級和排位,并根據接受原則制定了處理措施。從工藝FMECA 表可見,采取處理措施之后,所有故障模式優先風險系數RPN值均不大于10,風險等級可全部降至D級以下,為可接受故障。

由此可見,分析后采取的措施可有效降低可預見的故障模式以及由其造成的風險,可達成發電機組低噪聲安裝要求,可作為其他噪聲源設備低噪聲安裝時參考。