升溫速率對低密度壓裂支撐劑性能及結構的影響

馬曉霞

(中北大學朔州校區化工與環境管理部,山西 朔州036000)

壓裂支撐劑是一種高強人造陶瓷顆粒,也被稱為陶粒。體積密度是影響其作用效果的主要機械性能之一[1]。在石油壓裂使用過程中,低密度壓裂支撐劑[2-3]有著遠優于高密度支撐劑的優點,同等重量下,低密度陶粒支撐的裂縫更寬,攜砂性能更好。低密度陶粒需要合適的助熔劑通過液相燒結[4]完成,在升溫階段中,多數材料可進行燒結致密化,晶體的生長速度由升溫速率所決定,兩者呈現正向關系,即升溫速度提升,晶體的生長速度也會不斷加快。與樣品氣孔排出速度相比,若升溫速度高于排出速度,那么晶體內的氣體排出就會受到阻礙,成品低性能與結構不緊密及氣孔率高有關。同時也需注意,并非升溫速率越慢越好,這主要是由于速度慢則在制備產品時會消耗更多的能量,導致成本提升。因此,對于材料燒結行為的研究,重點在于降低成本、尋找合適的升溫速率,以此才能更好優化燒結工藝[6]。

本文以二級乙等鋁礬土及固廢陶粒砂為主要原料,錳礦粉及白云石為助熔劑,在適宜升溫速率下,將溫度提高到1260℃,制備了低密度低破碎率的壓裂支撐劑。

1 實驗

1.1 實驗原料

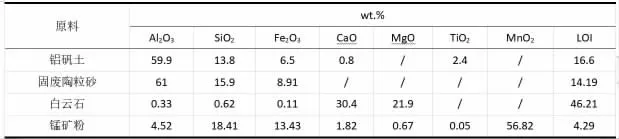

支撐劑樣品所用的實驗原料,二級乙等鋁礬土、固廢陶粒砂、錳礦粉及白云石均來源于山西陽泉某陶粒砂廠,原料組分含量如表1 所示。

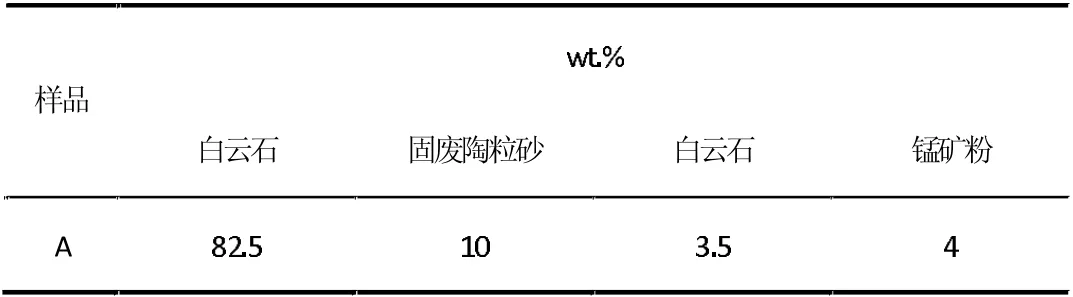

1.2 樣品制備

根據表2 實驗配方進行配料,將稱量好的原料裝(轉下頁)入德國愛立許混合機內混合5min,加水約15%制成20/40 目半成品球坯。將半成品放入恒溫鼓風干燥箱,于110℃下干燥6h。干燥后稱取5 份等量半成品至于耐火磚中,分別以1℃/min、3℃/min、5℃/min、7℃/min、9℃/min 升溫至1260℃后保溫2h,隨爐冷卻至室溫,即得所需樣品支撐劑。

表1 原料成分分析

表2 實驗配方

1.3 性能檢測及表征

根據SY/T 5108-2014 標準[7],即壓裂支撐劑行業標準,做好支撐劑的抗破碎能力、體積密度測試;使用X' Pert PRO 型X 射線衍射儀,分析晶相的構成;同時采用FESEM,S-4800 的電子顯微鏡進行掃描,對支撐劑的顯微形貌進行觀察。

2 結果與討論

2.1 不同升溫速率對支撐劑體積密度及破碎率的影響

從圖1 可以看出,體積密度隨著升溫速率的提升在不斷減小,當速率達到1℃/min 時,所燒成樣品的密度=1.68g/cm3,速率為3℃/min 時,密度=1.67g/cm3,在1℃、3℃升溫速率下,所燒制而成的樣品體積密度超出油氣壓裂支撐劑行業標準的要求(20/40 目低密度陶粒體積密度要求)。當升溫的速率為5℃/min,密度=1.65g/cm3,達到標準的需求。從這里可以看出,溫度升高至同個溫度時,緩慢提升時,其樣品反而可以獲得更大體積密度。

圖1 不同升溫速率下樣品支撐劑的體積密度

圖2 不同升溫速率下樣品支撐劑的破碎率

從圖2 我們可以看出,樣品支撐劑破碎率和升溫速率也是正向關系,慢速度的升溫其破碎率越低。速率達到5℃/min,破碎率=8.5%,達到了相應的要求。因此可以說明緩慢的升溫可以讓支撐劑有著更高強度。但在生產的實際過程中,升溫速率越小,說明在達到了一樣的燒結溫度所用的時間更多,因此成本大,耗能多,對企業的發展不利。

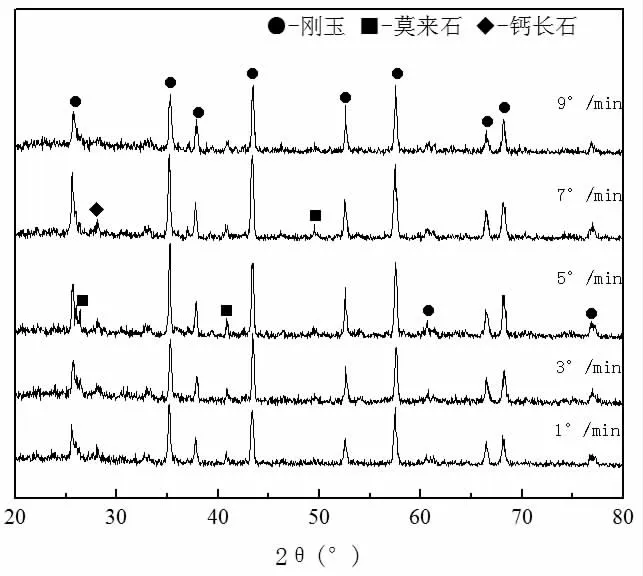

2.2 不同升溫速率對支撐劑晶相組成的影響

圖3

從圖3 中可以看出不同升溫的速率下,完成燒制后,晶相以剛玉為主。并且可以看出,升溫速率=9℃/min,晶體衍射峰數量是比較少的,這可以說明是由于升溫的速率過快導致樣品的結晶率非常低。而升溫速率=7℃/min,燒制完成之后的樣品支撐劑衍射峰數量不斷增加,并且可見三種晶相,即鈣長石、莫來石、剛玉。升溫速率=5℃/min,衍射峰數量持續性增加,而且峰強也有所增大,說明這種升溫速率非常有利于莫來石的晶化。當這個升溫速率開始下降時,降至1℃/min 過程中,其衍射峰強度慢慢減弱,這說明了比較慢的升溫速度,可能造成過量的液相生成,導致一部分的晶粒溶于液相中,而且伴隨其流動傳質的特點,在氣孔填充時,增加基體強度,同時提升了支撐劑的體積密度[8]。

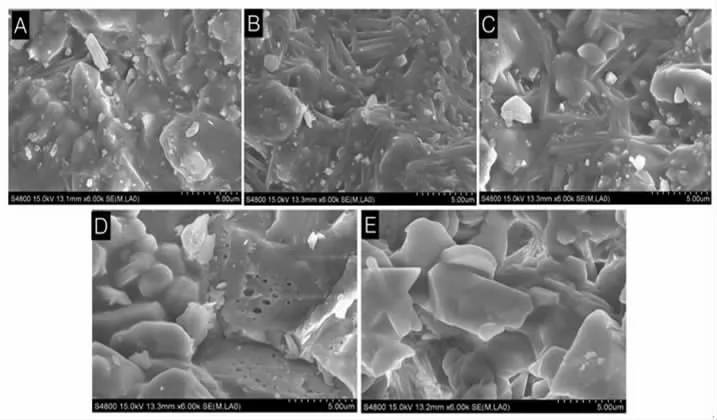

圖4 樣品支撐劑在不同升溫速率下的SEM 圖片

2.3 不同升溫速率對支撐劑顯微結構的影響

根據圖4 作如下分析。

A-1℃/min,可看出有著過量的液相,而由于液相過多則造成了晶粒的粘結,所以A 圖看上去,其晶界是比較模糊不清的。

C-5℃/min,此時可見比較清晰的晶界,這時有莫來石與剛玉生長,液相相對適量,并可見各個晶粒之間,出現了較好的膠連。

D-7℃/min、E-9℃/min。通過這兩個圖可以看出,支撐劑的結果明顯不緊密。原因主要在于升溫的速率太快,礦物內的反應只是部分反應,溫度升溫的速率過快,因此晶粒生長受到制約,且生長不完全。而且,因為升溫的速率過快,造成的反應生成的氣孔無法及時排出,故樣品可見支撐劑有較多氣孔,結構過于松散且氣孔多,因此基體斷裂幾率增加。特別是當表面的氣孔越多時,承受壓力所生產的微裂紋也會越來越多,導致支撐劑破碎率高,且性能不足[10]。

3 結論

3.1 升溫速率對樣品晶相及顯微組織結構具有顯著影響,適宜的升溫速率使莫來石可以更好地晶化,顯微組織結構也更為致密。

3.2 升溫速率太快時,物料間反應不充分,液相量不夠,致使樣品結構疏松,氣孔較多,晶相發育不完全,造成樣品體積密度降低、破碎率提高。升溫速率太慢時,生產能耗增加,生產周期延長,導致企業生產成本提高。