激光3D打印工藝對鈦合金質量的影響

陳偉強

(中國科學院福建物質結構研究所,福建 福州 350000)

1 激光3D工藝的應用現狀及其發展

目前,激光3D打印工藝已經在很多領域得到了有效的推廣與應用,作為一種新型的技術,該工藝可以被應用于承受大荷載實體金屬零件的快速成型、復雜形狀與大體積制造缺陷的修復、誤加工損傷的修復等多個領域。在激光3D打印工藝的應用中,原材料粉末的存在為快速成型提供了物質條件。激光成形的過程中,3D打印設備是核心設備。通過該設備,合金粉末能夠被激光加以快速熔化、凝固,隨后隨著材料的累加成型。制粉工藝與粉末特征是影響激光3D打印制件性能的重要因素[1]。近年來,我國的激光3D打印技術已經取得了一定的發展成果,但是其發展水平還遠遠落后于發達國家,尤其是在粉末原料的生產、新材料的開發方面,其技術水平相對落后、產業化不足、粉末原料制備技術落后都是制約我國激光3D打印技術發展與應用的重要因素。現階段,我國國內激光3D打印技術中所使用的鈦合金金屬粉末原料多依賴于進口,嚴重阻礙了技術的快速發展。

鈦合金材料在航空航天領域的應用相對較多,比如各類飛機的制造、航天器的制造等。近年來,隨著激光3D打印工藝的快速發展,鈦合金的需求量逐年增加。激光3D打印技術在大型復雜鈦合金構件的成形方面有著較大的技術優勢,尤其是隨著我國航空航天事業的發展,用激光3D打印工藝來進行高性能鈦合金構件的成形更是具有良好的發展前景。比如,以TC4鈦合金為例,由于其本身具有強度高、耐高溫、抗氧化的特性,在航空航天事業中的應用較為普遍。隨著航空航天事業的快速發展,鈦合金構件輕量化將是未來發展的主要方向,而傳統的制造方法下,存在效率低下、成本較高的劣勢,其復雜構件難以保障成形效果,而激光3D打印工藝的應用恰好有效解決了這些問題[2]。激光3D打印工藝的應用中,工藝參數將直接影響鈦合金成形的質量以及構件的性能,因此,必須進行工藝參數的科學設置,保障鈦合金成形質量。

2 試驗設備與方法

要詳細了解激光3D打印工藝對鈦合金質量的直接影響,可以進行相應的試驗,獲得定量化的影響結果。以TC4鈦合金材料為研究對象,選用LDW-8060設備為打印設備。該設備內主要由4kW光纖耦合半導體激光器、四路送粉3D打印頭、氣載式送粉器、氬氣工作倉+凈化系統、水冷機等部分組成。激光3D打印工藝參數的正交試驗結果如表1所示。

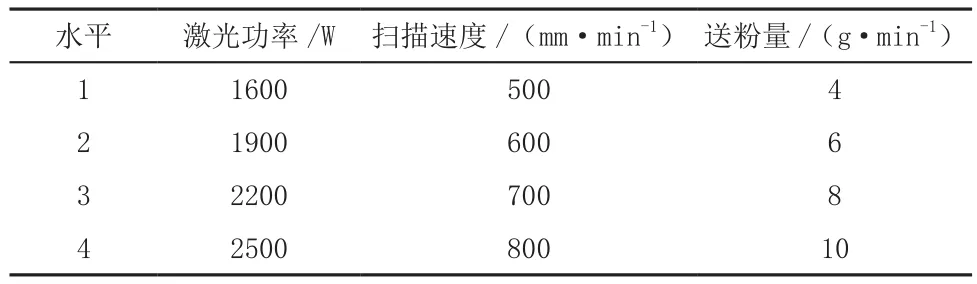

表1 正交試驗設計方案

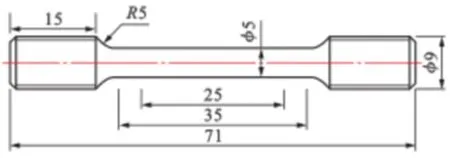

TC4基板采用鈦合金材料,為保障試驗結果的可靠性,在正式的試驗開始之前,相關人員需首先對該基板進行必要的打磨處理,隨后使用丙酮來擦拭,避免基板上存在各種油污等雜質。TC4鈦合金粉末的粒度范圍為75~120μm,由于其化學成分的特殊性,在試驗之前,首先將TC4粉末放于惰性氣體加熱器中,在200℃的溫度條件下進行烘干處理,該處理過程主要是為了及時去除粉末中多余的水分。當獲得激光3D打印制造的塊體以后,實施線切割處理,其制備尺寸為15mm×10mm×10mm的單道金相試樣以及Z方向和XY方向向拉伸試樣,其拉伸試樣如圖1所示。

圖1 拉伸試樣尺寸(單位:mm)

利用砂紙對金相試樣進行相應的研磨、拋光處理,隨后利用Kroll腐蝕液對其加以腐蝕處理,腐蝕時間維持在0.5min左右。隨后,利用蔡司ZX-10型金相顯微鏡、SU8010型場發射掃描電子顯微鏡來進行金相試樣組織的具體分析,使用電子萬能試壓機進行試樣力學性能的檢測。

3 試樣結果與數據分析

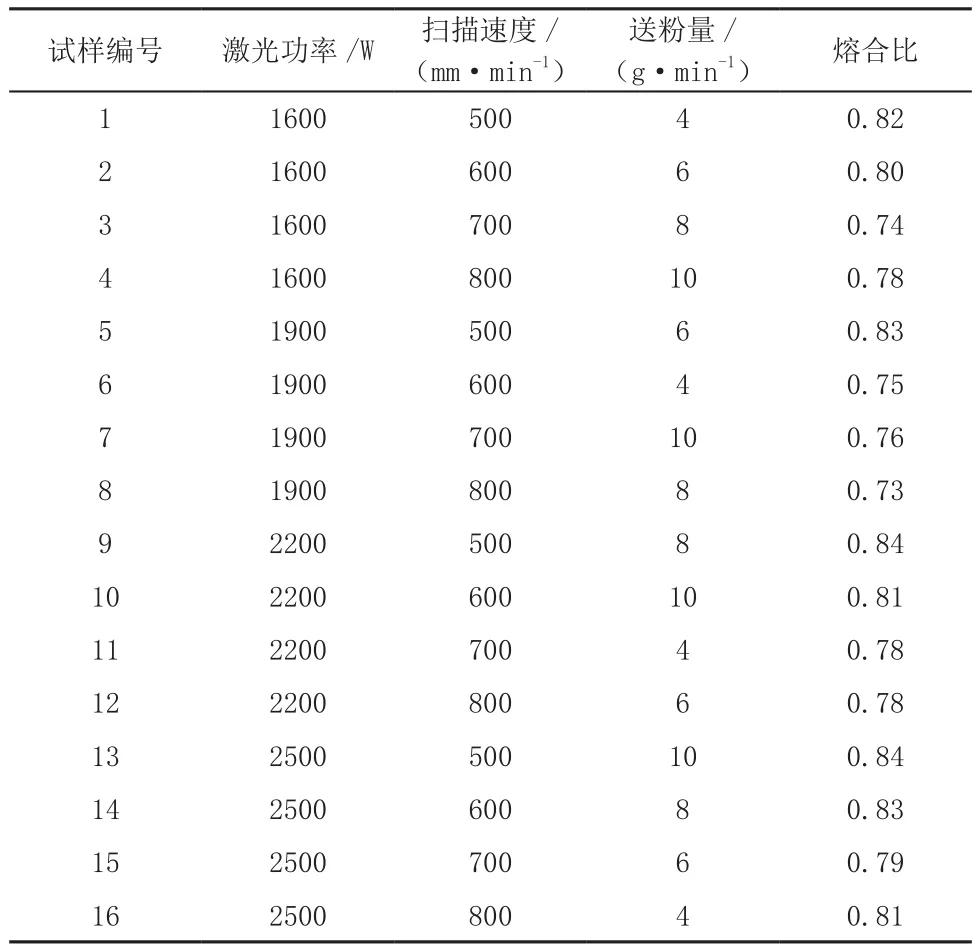

試樣結果如表2所示。根據熔合比指標,3、6、7號的熔合比相對較小。根據其最終的單道3D打印層外觀,在3號試樣表面,存在著大量的粘粉,這種情況可能是激光功率不夠造成的;6號與7號試樣中的3D打印層外觀相對較好,而且其熔合比都略微高于3號試樣。從3、6與7號試樣的總體來看,7號試樣的送粉量相對較多。因此,相比較而言,7號試樣的相關參數更為合理。

表2 試驗數據統計

在本次試驗中,有關人員能夠充分獲得單道3D打印層的橫截面組織情況。根據每個試樣的呈現結果,有關人員直接進行熔深與余高的測量,當獲得這些參數以后,依舊熔合比的計算公式,能夠有效進行各個試樣熔合比的精確計算。根據所計算的熔合比,可得出在試驗過程中基板材料對3D打印層的影響大小,即在熔合比越小的情況下,基板材料對打印層的影響越小,越能夠保障打印質量[3]。

4 激光3D打印對鈦合金質量的影響

4.1 顯微組織

根據此次試驗,能夠直接獲得激光3D打印工藝下TC4鈦合金的顯微組織圖。根據相應的試驗分析,在高溫條件下,粗大的β柱狀晶基本上可以與3D打印方向保持垂直方向,且此種條件下柱狀晶寬度僅僅為0.5mm左右。此外,通過深入分析可知,柱狀晶線先析出α相,其表現為棒狀分布的狀態。隨著試驗的繼續,柱狀晶內逐步析出大量片層α相、少量片層α魏氏板條相、短棒狀α相。其中,α魏氏板條相呈現出細長的結構形態,其長度較大,尖端基本上不存在球化現象,主體沿著晶界向晶內生長,呈現集束狀形態。短棒狀α相的出現主要是在激光3D打印技術的應用過程中,先析出與后析出的α相都逐步在長大,由于生長方向的差異性,不同方向上的α相在相互接觸以后會立即停止生長,這種情況下對一些α相起到了重要的抑制作用,最終形成了短棒狀α相。激光3D打印技術條件下,柱狀晶組織的存在將會影響鈦合金的拉伸性能。一般情況下,沿著柱狀晶生長方向的鈦合金拉伸性能相對較好[4]。

4.2 室溫拉伸性能

在本次試驗中,只有當工藝參數最優的情況下,室溫拉伸性能才能夠符合相應的標準。在本試驗中,其最佳的工藝參數為激光輸出功率1900W、掃描速度700mm/min、送粉量10g/min。此條件下,能夠獲得TC4鈦合金試驗的室溫拉伸性能結果。根據對試驗結果的分析,可以得出:鈦合金Z方向的拉伸塑性相對要高于XY方向,但是Z方向的屈服強度、拉伸強度都遠遠低于XY方向。從激光3D打印工藝的實際應用來看,TC4鈦合金的強度符合國家的相關標準與要求,且Z方向的塑性指標遠遠優于TC4鈦合金構件的標準,而XY方向的塑性指標相對較差[5]。

從根本上來看,激光3D打印工藝所制造出的TC4鈦合金構件在Z方向上的塑性相對較好,這主要是由晶粒生長方向、組織形態所決定的。由于在Z向晶粒的生長方向大致與3D打印方向垂直,而柱狀晶粒組織的形態使得在3D打印條件下,存在于晶粒與晶粒之間的晶界能夠始終與拉伸方向保持平行狀態,最大程度上減小了位錯運動的阻力。XY方向鈦合金的拉伸方向始終與晶界垂直,基本上不會存在位錯運動,使得此方向上的強度相對較高,而塑性相對較小。

4.3 室溫拉伸斷口

根據此次試驗,能夠最終獲得激光3D打印層分別在Z方向與XY方向的拉伸試樣斷口形態,根據最終的呈現結果來看,3D打印條件下,鈦合金在Z方向、XY方向上的斷口都表現為不滿韌窩、塑性斷口的形態。

總之,激光3D打印工藝雖然是一種有效的工藝技術,尤其是在鈦合金構件的制造方面。但要想充分發揮激光3D打印工藝的應用效果,則在實際的應用過程中,相關人員必須從鈦合金構件的性能、質量要求著手,對激光3D打印工藝的相關參數加以必要的優化與處理,保障其工藝參數能夠符合鈦合金處理的質量要求,發揮激光3D打印工藝在鈦合金快速成型、控制成本、提高效率方面的技術優勢,保障鈦合金構件的性能。

5 結束語

近年來,隨著我國工業與城市的快速發展,各種技術不斷進步,在鈦合金材料的應用方面,激光3D打印工藝是一種有效的處理技術,能夠在鈦合金構件的質量控制、性能優化方面發揮重要的作用。但是,在實際的工藝應用中,相關人員需結合鈦合金構件的質量標準與要求,對3D打印工藝的參數進行優化,最大程度達到技術應用的理想效果。