蜂窩芯零件加工技術研究*

張 琳,黨 杰

(西安航空職業技術學院,陜西西安710089 )

隨著先進復合材料制造技術的發展,蜂窩夾層結構復合材料(簡稱蜂窩復合材料)的應用也越來越多。蜂窩復合材料是用專用膠膜或樹脂將蜂窩芯材夾放粘結在兩塊高強度復合材料面板(又稱蒙皮)之間形成的一體結構材料[1]。蜂窩復合材料孔隙度很高,其蜂窩芯特殊的空間幾何結構和優良的力學性能,使它在隔熱、防噪音、減振、強度和剛度的增強等方面具有突出的優勢[2],因此越來越多地被應用于機械、交通運輸、建筑、醫學等行業,尤其是在航空制造領域,蜂窩復合材料構件的應用越來越廣泛[3]。

由于結構、裝配連接需要,蜂窩復合材料構件在加工制造過程中往往需要先對蜂窩芯進行平面、復雜型面、邊緣倒角、孔及槽口的加工。蜂窩芯作為蜂窩復合材料的重要組成部分,其空心低密度特殊結構使得加工過程中容易出現變形、撕裂、表面毛糙等缺陷,尤其是飛機制造上應用廣泛的芳綸紙蜂窩(Nomex蜂窩)芯在加工時容易出現起毛、分層等現象[4]。因此,開展蜂窩芯零件加工技術研究,對提高蜂窩復合材料構件加工質量和推進蜂窩復合材料的應用發展具有重要的意義。

1 蜂窩芯零件加工技術研究現狀

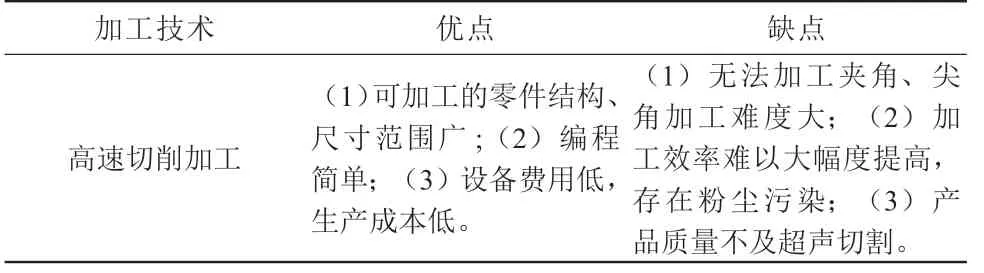

目前,我國蜂窩芯零件加工技術的研究主要集中在高速切削加工和超聲切割加工技術。高速切削加工相比普通切削加工主要是提高切削速度和進給速度,適當的降低進給量和背吃刀量,這樣保證合理利用切削機床的同時,使得切削力減小、加工效率和加工質量提高[5],蜂窩芯超聲切割加工技術在我國起步較晚,該技術通過超聲發生器產生一定的超頻振動施加在切割刀具上,具有超聲振動能量的刀具對蜂窩芯零件產生高頻瞬時沖擊作用進行切割。超聲切割加工與高速切削加工兩種加工技術優勢互補,其特點對比見表1[6]。

表1 超聲切割加工與高速切削加工特點對比Table 1 Comparison of characteristics of ultrasonic cutting and high speed cutting

接表1

無論是高速切削加工還是超聲切割加工,國內學者研究的焦點主要是蜂窩芯加工的固持方法和刀具的使用。

(1)固持方法

固持方法是蜂窩芯零件加工質量的主要影響因素。蜂窩芯零件傳統的固持方法有:雙面膠帶粘結固持法,聚乙二醇固持法,隔膜(真空吸附)固持法。浙江大學的劉剛、金成柱等[7-8]提出了一種基于磁場和摩擦吸附原理的蜂窩芯固持方法(磁粉固持法),解決了傳統固持方法因固持力不足而影響蜂窩芯加工精度的缺點。韓變枝等[9]使用硬質合金圓片組合銑刀對冰結固持條件下的鋁基蜂窩芯進行高速銑削,結果表明該方法提高了薄壁金屬基蜂窩芯強度,改善了斷屑方式,有效抑制了蜂窩芯加工缺陷。蘇小麗[5]在鈦合金蜂窩芯制造技術研究中,提出了用石膏粉固化蜂窩芯,通過線切割和高速磨削對蜂窩芯進行了平面加工,加工后的蜂窩芯變形小,表面質量較好。駱金威 等[10]提出了一種面向超聲波機床的固持方法,蜂窩芯的加工區域底面采用雙面膠帶與工作臺墊板相粘接,在非加工區域的上表面鋪一層塑料薄膜,通過超聲波機床的真空吸附功能和雙面膠帶共同固持蜂窩芯。劉元吉等[11]使用單面膠帶粘貼蜂窩芯零件加工區域的底面,非加工區域上表面鋪覆塑料薄膜且其底面不粘貼單面膠,通過超聲波機床的真空吸附功能和單面膠共同達到固持效果。各種固持方法的利弊不同,適用加工的蜂窩芯類型也不同,選擇適當的固持方法不僅對蜂窩芯零件的加工質量至關重要,而且還關乎生產效率和生產成本的高低。

(2)刀具的使用

蜂窩芯零件的加工刀具與普通切削加工的刀具有較大差別。切削刀具的材質、結構和幾何參數對蜂窩芯零件的加工質量也有較大影響。在數控機床上加工平面類蜂窩芯零件一般采用碟形無齒銑刀,復雜型面零件一般選用帶有打碎裝置的無齒組合銑刀[12]。李焱等[13]在加工NOMEX蜂窩芯零件時采用了一種專用的硬質合金碟狀片組合銑刀,克服了以往銑削加工過程中刀具前刀面的擠壓摩擦造成蜂窩晶格倒塌變形的問題。胡德艷等[14]在分析蜂窩芯現有倒角加工工藝方法及加工缺陷的基礎上,介紹了一種適用于直線邊蜂窩芯零件的專用倒角鋸,解決了傳統倒角或斜面加工時存在的夾固難、易變形、易撕裂、表面質量差等問題。超聲波機床的切割刀具有用于粗加工的直刃尖刀和用于精加工型面的盤式刀具。西南石油大學的黃帥[15]設計了一種具有鋒利切削刃的鋸齒圓盤刀,并通過鋸齒圓盤刀超聲加工Nomex蜂窩芯的有限元仿真模擬,證明了該刀具在超聲切削條件下可以有效降低切削力。邱宇等[16]研究發現:蜂窩芯超聲振動切削中,采用大轉速、大吃刀量、大進給速度,選取大齒數的鋸齒圓盤刀對蜂窩芯進行加工,加工后蜂窩芯零件表面質量和切削系統的穩定性更好。

高速切削加工和超聲切割加工技術優勢互補,是目前蜂窩芯零件加工的主要方法。合適的固持方法和加工刀具是保證蜂窩芯零件加工質量的關鍵因素。然而隨著蜂窩復合材料應用的日益廣泛,蜂窩芯零件的加工結構越來越多樣化,除了平面、復雜型面(曲面)、倒角、孔及槽口的加工外,許多大型復雜構件的制造往往需要將幾部分插接成型,這就需要在蜂窩芯上加工深槽,尤其是加工多排并行的窄深槽。如何在現有生產條件不足如缺乏先進超聲機床及工裝的情況下,實現蜂窩芯深槽加工,保證蜂窩芯零件加工質量是個難題。

2 一種蜂窩芯深槽加工方法

本文提出一種蜂窩芯深槽加工方法,該方法的創新之處是切削加工前先對蜂窩芯進行增強,提高其整體強度和剛度,從而減少或避免后續切削加工深槽過程中蜂窩芯出現變形、撕裂等缺陷。

2.1 蜂窩芯的增強

該方法中如何對蜂窩芯進行增強是關鍵,具體步驟如下:

(1)制作加強層

蜂窩芯的加強層可由預浸料和純膠膜聯合制成,也可單獨由預浸料或者載體膠膜制成。預浸料是把強化纖維(碳纖維、玻璃纖維、芳族聚酰胺纖維等)浸漬在樹脂基體(環氧樹脂、聚酯樹脂等)中制成的片材產品[17]。該方法中制作的加強層在后續加工完后需要去除,所以使用的預浸料是刷了膠的布料,來源方便,價格低廉。膠膜是以膜狀形式供應的膠粘劑產品,有純膠膜和載體膠膜(用膠液浸漬纖維織物、玻璃布等制得)之分,其作用是提高蜂窩芯和蒙皮的粘接強度,如果用預浸料和純膠膜聯合制作加強層的話,膠膜則能增強蜂窩芯與預浸料之間的摩擦力,從而提高蜂窩芯的剛性及抗側壓變形的能力。本方法中需要制作兩個加強層,分別為第一加強層和第二加強層,兩個加強層的結構組成相同。

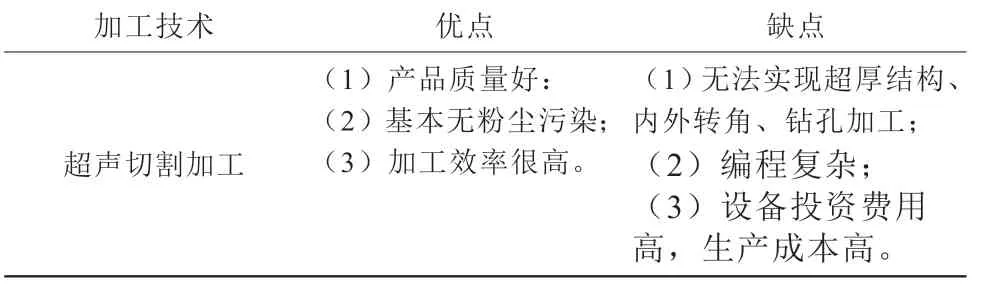

(2)對蜂窩芯進行增強

在蜂窩芯的上、下表面分別安放第一加強層和第二加強層,蜂窩芯和加強層之間分別安放PEEL PLY(脫模布)。脫模布一般被用作第一道隔離或其它真空輔助材料,可以提高結構粘結的剪切力。在固化成型后,脫模布可以很容易地被撕離并且在蜂窩芯表面形成編織紋路便于后續膠結,該方法使用的脫模布參數見表2。對蜂窩芯進行加強,各結構組成部分具體的安放順序是:第一加強層、PEEL PLY、蜂窩芯、PEEL PLY和第二加強層,蜂窩芯加強結構如圖1所示。安放完成后得到待固化蜂窩芯,然后將待固化蜂窩芯裝進真空袋封裝,放入烘箱內加熱加壓,使第一加強層和第二加強層的預浸料發生固化,固化完成后即得到一體的加強蜂窩芯。蜂窩芯經增強處理后,其整體強度和剛度均提高,便可防止后續切削加工深槽過程中蜂窩芯出現變形等缺陷。

表2 脫模布參數Table 2 Parameters of peel ply

2.2 蜂窩芯深槽的加工

(1)在加強蜂窩芯上加工深槽

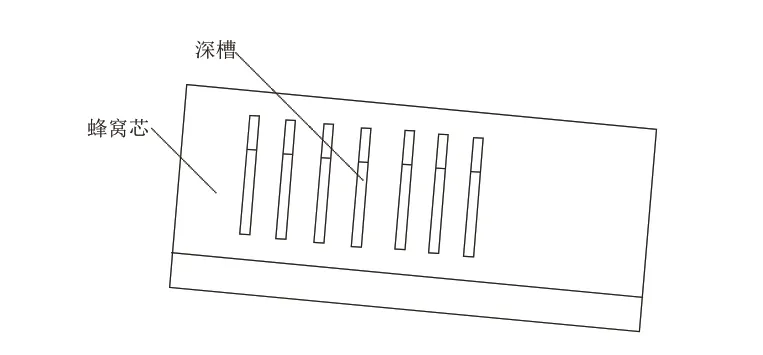

利用現有的數控磨床和薄砂輪片實現蜂窩芯深槽加工。編制好加工程序后,將加強蜂窩芯夾持在數控磨床的加工臺上,加工刀具采用薄砂輪片,依深槽寬度選取相應厚度的砂輪片。開啟程序在蜂窩芯上磨削出具有一定間距、寬度和深度的深槽,圖2為深槽結構平面示意圖,圖3為深槽結構另一種形式示意圖。多次試加工結果表明,該方法可以保證蜂窩芯深槽的間距和尺寸精度,加工過程中蜂窩芯無損傷,加工后的蜂窩芯整體性好。在加強蜂窩芯上加工深槽,深槽最小寬度為0.5mm,深度不限或者根據要求選擇不同直徑的砂輪片,深槽之間的距離不小于4.5mm,深槽的長度根據要求可調整。對于厚度較小的蜂窩芯,單面磨削出深槽后,用細紋銼刀按一個方向銼走底部余料;對于厚度較大的蜂窩芯可以雙面依次磨削對應部位深槽,這樣可以減少后續手工銼除余料的工作量。

(2)祛除對蜂窩芯進行增強的多余材料

祛除對蜂窩芯進行增強的PEEL PLY、預浸料和/或膠膜等多余材料,即得到帶有深槽的蜂窩芯。試加工結果表明,祛除增強材料后,不會對蜂窩芯產生任何化學或者物理的損傷,保持了蜂窩芯原有的特性。需要制作蜂窩芯零件時,可對帶有深槽的蜂窩芯重新鋪貼更結實的高性能蒙皮。

圖2 深槽結構平面示意圖Fig.2 Schematic diagram of deep groove structure

圖3 深槽結構另一種形式示意圖Fig.3 Schematic diagram of another form of deep groove structure

3 結論

(1)高速切削加工和超聲切割加工技術優勢互補,是目前蜂窩芯零件加工的主要方法。合適的固持方法和加工刀具是保證蜂窩芯零件加工質量的關鍵因素。在現有生產條件不足的情況下,選擇已有的數控設備既解決了加工難題也節約了設備投資費用。

(2)蜂窩芯零件加工過程中容易出現變形、撕裂、表面毛糙等缺陷,為了提高蜂窩芯零件加工質量,切削加工前可以先對蜂窩芯進行增強,以提高其整體強度和剛度。

(3)通過制作加強層,依順序安放,真空袋封裝,烘箱內加熱加壓固化等工藝先對蜂窩芯進行增強,提高其整體強度和剛度,然后利用數控磨床和薄砂輪片實現蜂窩芯深槽加工。結果表明,該方法可以保證蜂窩芯深槽的間距和尺寸精度,加工過程中蜂窩芯無損傷,加工后的蜂窩芯整體性好,祛除增強材料后,不會對蜂窩芯產生任何化學或者物理的損傷,保持了蜂窩芯原有的特性。