典型警用復合材料高溫摩擦疲勞性能分析*

章 聞

(上海公安學院,上海200137)

材料復合化是新材料技術的重要發展趨向,復合材料是一種具備高比模量、高比強度的多功能材料[1-2]。伴隨科學技術的不斷發展,已經逐步滲透進人類生活及生產的各個領域內,也是社會節能減排、低碳經濟可持續發展策略的關鍵物質保證。我國軍警裝備正在向更輕、更薄、更具防護性及壽命更長目標邁進,對防彈纖維和復合材料的實用性也隨之提出更高標準,只有對復合材料的疲勞性能采取有效分析,才能滿足警用復合材料的實際需要[3]。

針對復合材料疲勞性能問題,文獻[4]采用基于ABAQUS有限元和Python語言編程計算,根據Goodman曲線對碳纖維增強樹脂(CFRP)復合材料設備艙骨架進行疲勞強度校核。利用不同平均應力下疲勞強度實驗,繪

制Goodman曲線并考慮一定安全系數下的Goodman曲線,然后與GL規范的Goodman曲線進行對比研究。文獻[5]提出一種基于超聲導波的復合材料結構疲勞損傷監測方法,運用激光引伸計得到試件縱向剛度改變,計算試件內部疲勞損傷累積狀況。采用小波變換對由壓電傳感元件激勵及接收的超聲導波信號在時頻域進行分析,提取和疲勞損傷相關信號特征;最后經過多元偏值分析引入馬氏平方距離,結合多個信號特征,了解復合材料試件疲勞損傷存在性和表征演變過程。

上述方法均能實現較為精準的疲勞性能分析,但不適用于警用復合材料。由此,本文提出一種警用復合材料疲勞壽命預測方法,為我國軍警裝備防護性能提升提出一條可行路徑。

1 復合材料高溫摩擦損傷機制分析

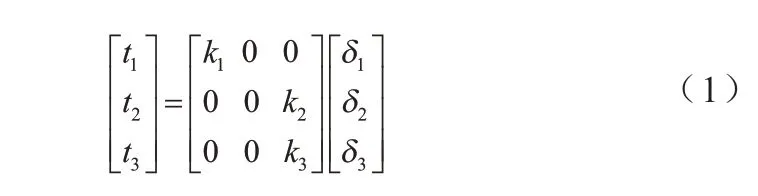

界面單元僅受到法向與兩個切向應力作用,將其本構關聯表達式記作:

式(1)中,1t、t2、t3依次代表法向與兩個切向應力,1k、k2、k3依次代表法向與兩個切向剛度,1δ、δ2、 δ3依次代表法向與兩個切向對應平移。

單一形式下[6],在警用復合材料界面單元的雙線性本構模型內,其界面損傷初始點相對的界面對應位移的解析式為:

式(2)中,N表示界面法向強度,S、T都是界面剪切強度。

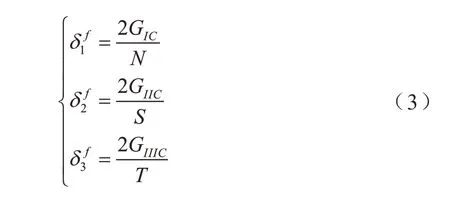

全局失效點對照的界面相對位移是:

一般情況下,界面單元損傷初始與拓寬程度是在混合形態載荷作用下生成的,需考慮三種不同開裂狀態應力分量之間的耦合界面損傷影響[7]。如果界面單元兩個界面剪切強度相等,則裂痕應變能量釋放率與界面剛度均相同。

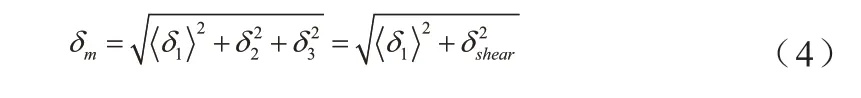

將混合形態下對照位移解析式記作:

式(4)中,δshear是界面單元切向對照位移,是運算符,具體將其描述成:

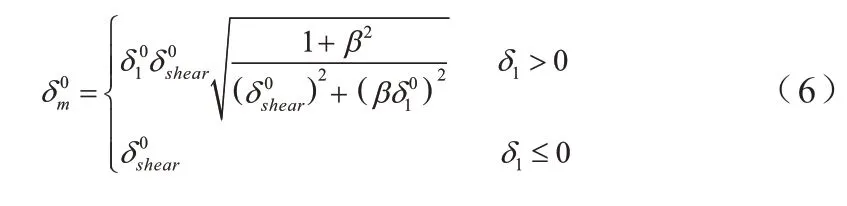

假設參變量 β= δshear/δ1,損傷初始原則使用二次應力理論,可獲得混合形態下的原始損傷位移值:

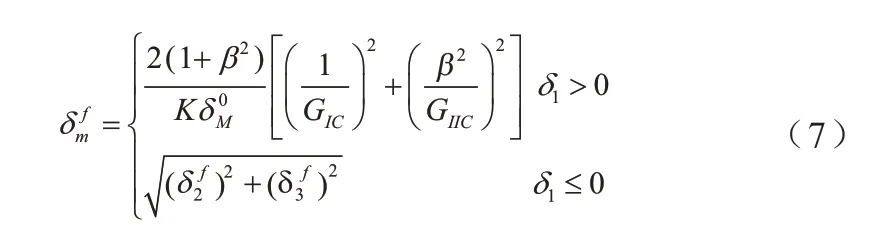

最終失效使用二次應變能量釋放率原則,獲得混合狀態下全局損傷位移:

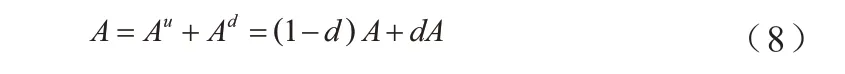

某個代表性界面,可認定其面積A是未損傷面積Au和損傷面積 Ad的總和,具體表示為:

代表性界面內的應力是:

式(9)中,dτ與uτ依次是損傷界面與未損傷界面面積生成的應力。

在忽略摩擦界面單元本構模型的情況下,認定界面單元在受到法向壓力時,不生成界面法向損傷,所以,在界面形成損傷的狀況時,已經產生脫粘損傷的界面面積內只能擁有法向壓應力[8]。但是,當界面單元脫粘之后,脫粘表面會變得比較粗糙,這時在界面遭受法向壓縮載荷時,界面關于其余相材料的對應滑移會在脫粘界面內生成較為強烈的摩擦力。

考慮脫粘界面的外表摩擦力,那么可將式(9)內代表性界面內應力轉變為:

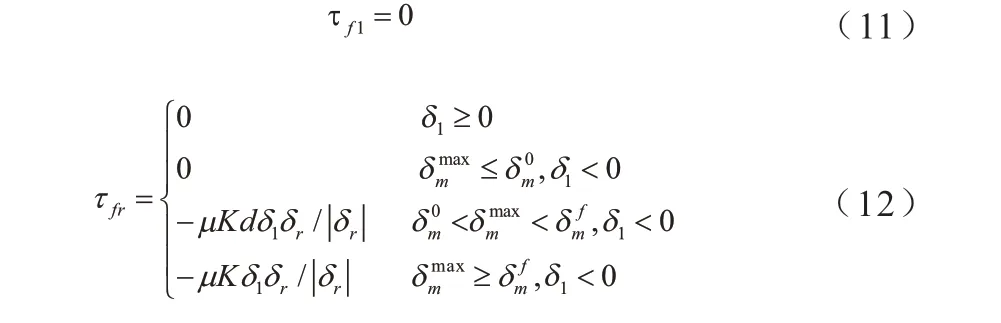

式(10)中,fτ 是脫粘界面內生成的摩擦力,有:

式(12)中,μ代表界面摩擦指數。

2 復合材料單胞細觀結構有限元模型

復合材料編制紗線通過攜紗器攜帶,在機床內排列為m行n列,利用行與列的四步間歇活動來完成材料編織預制件的拓撲結構。將m×n型預制件內紗線的全部根數描述為:

按照紗線的活動定理,可以將其劃分成不同數組,m×n型復合材料編織物的數組是:

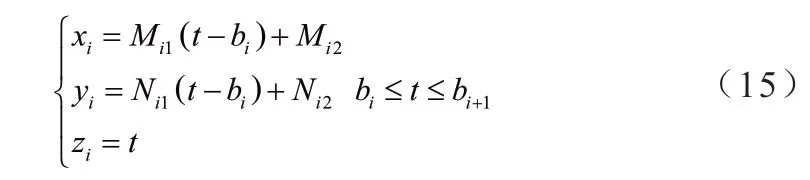

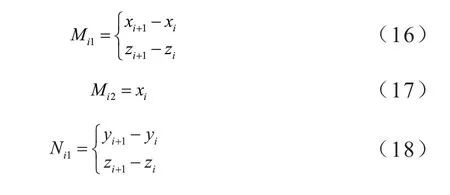

已知相同組內全部紗線的空間構造都是相等的,同一組內了解一根紗線的空間方位,就能獲取其余紗線的空間方位。想要得到一根紗線的空間構造,就要將一根紗線劃分為若干個小段,利用各段紗線截面內點坐標獲取整個紗線的空間坐標[9]。紗線在復合材料中是一個直線,僅因編織物的表面彎曲為轉換方位,所以只要獲得紗線在編織物表面拐點坐標,兩個拐點間為直線,就會得到全部紗空間構造。所以,在一個機器循環內[10],紗線的空間構造可利用直線進行描述。若紗線兩個鄰域截面 內 點 坐 標 是( xi,yi,zi)及( xi+1, yi+1,zi+1),那 么 兩 個 點得到的段直線解析式為:

其中,

因為相同組內紗線的空間構造是相等的,只有原始相位具備一定差別,那么相同組內其余紗線的解析式與系數均為相同的。

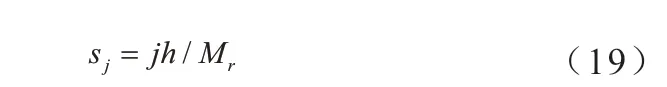

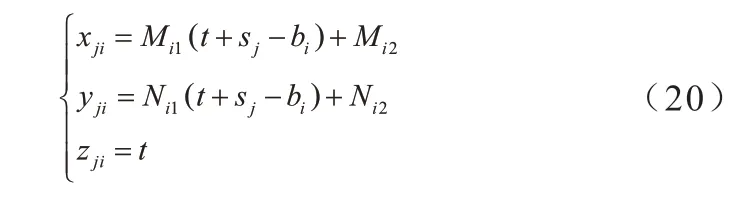

假如相同組內有Mr根紗線,紗線編碼是j,第0根紗是基本紗,那么第j根紗相對于第0根紗的原始位置是:

相同組內第j根紗的第i段是:

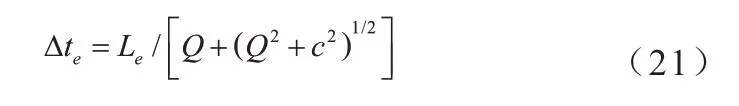

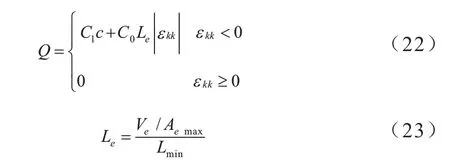

由于警用復合材料細微幾何框架的冗雜性,只能使用四節點四面體單元,模擬運算時長取決于網格密度,臨界時段步長為:

式(21)中,c代表材料聲速,Q代表體積粘滯指數,C0、 C1和特性長度 Le的函數表達式為:

式(22)中,eV代表單元體積,Aemax代表單元最大側面積,那么下一步的時段步長是:

現代詞學的產生和發展是現代學術發展過程中的重要組成部分。“把中國文學研究現代化作為中國學術轉型的一個側面來理解和把握,這樣,才可能真正摸到近百年的中國文學研究的發展脈絡。”在“大文學”的理念下審視現代詞學,探究其蛻變的過程、方式及內在動因,一方面可以展現其不同于新文學理論的激進變革方式,實現中國文學研究從傳統范式向現代范式的漸進式轉化;另一方面可以從現代詞學的建立與發展反觀中國百年學術史變遷的規律,探究現代學人在整合中西兩種學術傳統,協調傳承傳統與應對現實需要兩大學術使命的過程中造就的獨特學術文化。

式(24)中,α是步長元素。

3 高溫摩擦疲勞性能分析

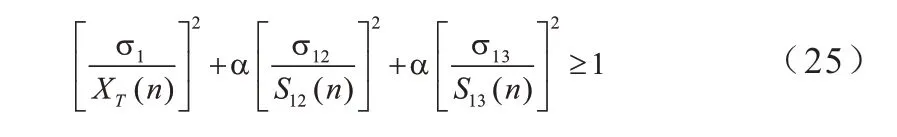

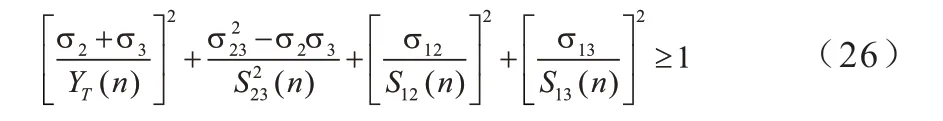

按照相關復合材料疲勞性能分析結果,采用改進型Hashin的疲勞失效原則當作纖維束失效的判斷標準。因為使用Hashin疲勞失效原則獲得的材料強度評估值遠小于實驗值[11],通過加入剪切應力分量權重元素,降低剪切應力分量對纖維單元失效的不良影響。改進型三維Hashin疲勞失效原則的判斷依據如下:

纖維束中纖維開裂失效表達式為:

纖維束中樹脂斷裂失效解析式為:

式(25)、(26)中,σi、 σij依次是第n次循環載荷作用下纖維束每個主方向的正應力與剪應力; XT(n)、 YT(n)依次表示第n次循環載荷作用下纖維束每個主方向的殘留剪切強度;α表示失效權重元素。

利用不同纖維體積分量單向板力學性能試驗,融合疲勞殘留剛度與強度測量數據,擬合獲取適合不同纖維體積分量的單向復合材料縱向與表面剪切疲勞殘留剛度、強度模型。

單向板縱向拉疲勞測驗可得到疲勞壽命次數n相關的殘留剛度及強度模型,將其分別描述為:

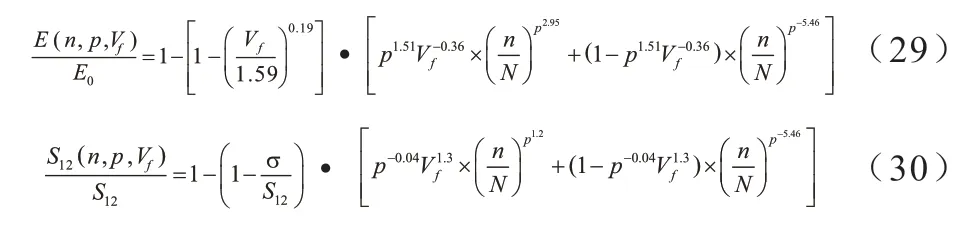

單向板面剪切測驗擬合獲得的疲勞壽命次數n、應力水準p及Vf纖維體積分量相關單向板面中剪切疲勞殘留剛度模型與強度模型為:

警用復合材料在疲勞載荷作用推動下,纖維束內單元會伴隨疲勞加載循環數量的增長產生逐步損傷,其材料特性也會伴隨n的增長逐步衰退。這里可采用式(27)和式(29)對單元的材料特性實施漸降模式退化。

伴隨疲勞次數的上升,單胞內的單元材料特性逐步衰退,一定疲勞程度后,單元會生成損傷失效,失效后單元材料特性會產生突降退化。為了可以精準判斷警用復合材料的疲勞壽命,不但要評估單胞中單元失效形態原則,還需明確復合材料產生最終損壞的依據[12]。警用復合材料在疲勞載荷作用下,在損傷拓寬至固定水準時,復合材料就不具備承載性能,全局結構產生最終損壞。

模擬靜載漸進損傷時,在應力-應變曲線擁有拐點的情況下,單胞應變均值會達到開裂應變,若損壞單元已覆蓋至全部纖維束表面,導致單胞結構無法持續承載,擇取靜力開裂應變數值當作判斷單胞結構失效的根據,也就是在疲勞載荷作用下,在單胞應變均值到達靜力開裂應變時,判斷復合材料結構全局失效。

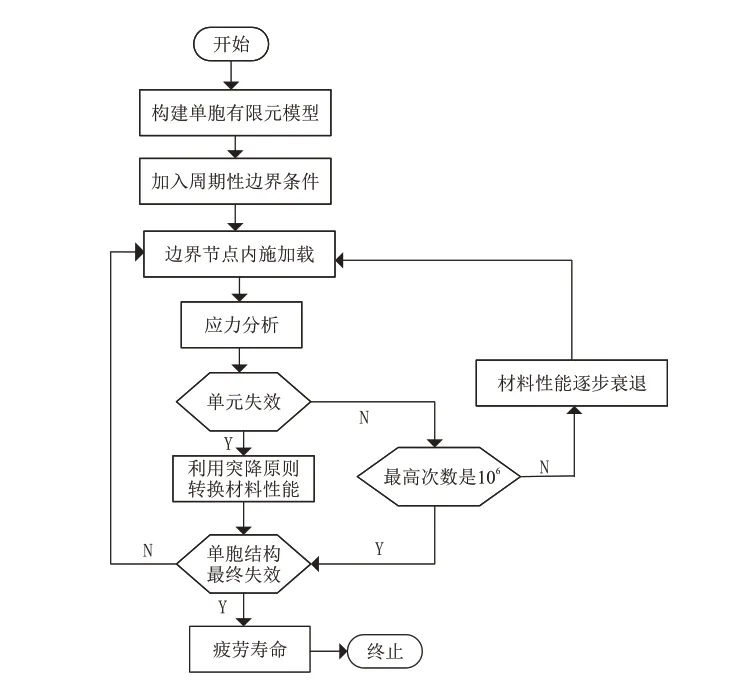

本文采用ABAQUS有限元分析平臺的用戶自定義材料子程序描述復合材料屬性,繼而得到警用復合材料疲勞的逐步損壞和壽命預測程序。圖1是程序過程示意圖。

圖1 疲勞壽命預測過程圖Fig.1 Fatigue life prediction process diagram

為了提高計算效率,本文疲勞性能預測分析進行以下處理:

疲勞預測程序在進行疲勞加載時,僅考慮最高疲勞應力載荷對單疲勞性能的影響。殘留強度模型與剛度模型也是在最高疲勞應力載荷下完成退化。

單胞單元的損壞與失效只產生在每個疲勞循環加載最高應力水準作用時,也就是在最高疲勞應力載荷作用下,對單胞有限元實施應力分析,其次對單胞單元逐個實行失效評估與材料特性退化評估。

在疲勞壽命初始階段循環數量保持在400次,最后趨近結構疲勞失效時,循環數量維持在8次,并重新在最高疲勞應力水準下采取應力分析。

4 仿真實驗

使用上述疲勞性能分析方法,對警用復合材料進行疲勞壽命仿真預測。通過試件的靜力檢測得到本文使用的靜強度為480MPa,按照靜力檢測的載荷移動曲線,可算出開裂應變是1.68%。

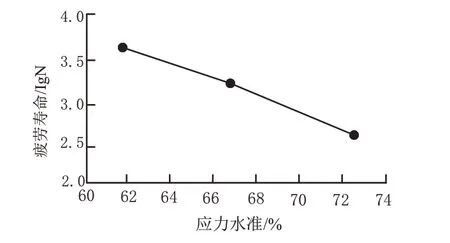

圖2是疲勞壽命預測S-N曲線,從圖中可知,預測的疲勞壽命和應力水準的曲線線性度較好,貼近警用復合材料在各個應力水準下的S-N曲線呈線性結果。在進行仿真實驗時,可看到剪切載荷對疲勞壽命的影響較多,由于本文使用改進型三維Hashin原則,降低了剪切模型對疲勞壽命評估影響,從而增強疲勞預測精度。

圖2 疲勞壽命預測S-N曲線示意圖Fig.2 S-N curve of fatigue life prediction

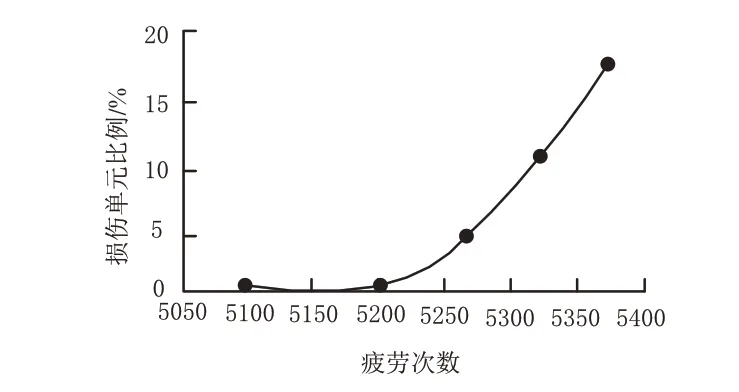

本文進行疲勞損傷拓展分析時,發現疲勞損傷的拓展速度跟疲勞應力水準具備一定關聯。圖3表現了不同應力水準下,損傷單元的比例伴隨歸一化后疲勞壽命的轉變。

圖3 應力水準纖維損傷拓展速度示意圖Fig.3 Schematic diagram of stress level fiber damage development speed

從圖3可知,在疲勞壽命預測應力水準下,損傷單元拓展速率較快,單元損傷比例呈現指數模型上升。其原因在于,當某個單元產生損傷失效,通過剛度突降原則減小其剛度矩陣之后,因為應力聚集現象,致使相鄰單元會在下一個循環載荷推動下急速增長,繼而令拓展速率明顯升高。在不同應力水準下,單胞結構運用失效損傷比例進行判斷結構失效是可靠的,同時也表明本文方法使用開裂應變當作結構失效的評估標準也較為合理。同時也能看到,疲勞應力水準越高,纖維束從單元初始損傷至結構最后失效的速度越快,失效速率也越快。

上述結果貼合損傷拓展的一般定律,所以證明本文的疲勞性能分析方法可精準高效地判斷出警用復合材料的疲勞壽命,且具備極高程度的適用性與魯棒性。

5 結語

為了準確判斷高溫摩擦狀態下警用復合材料的疲勞損傷程度,本文首先研究復合材料高溫摩擦損傷機制,深入了解界面高溫性能對復合材料力學性能影響規律;其次建立復合材料單胞細觀結構有限元模型,對疲勞失效及性能突降進行準確評估;最后運用改進型Hashin疲勞失效原則作為纖維束失效評判準則,利用ABAQUS有限元分析平臺用戶自定義材料子程序,展現復合材料屬性,實現警用復合材料疲勞壽命的準確分析。