深海大型爬行機器人研究現狀

陳 銘,冷 靜

(中國科學院深海科學與工程研究所 深海工程技術部,海南 三亞 572000)

國際上通常把深度大于1 000 m的海域稱為深海。從資源分布的角度來看,深海的礦產資源十分豐富,是人類可持續發展的資源寶藏。在陸地金屬資源日漸枯竭的今天,海底蘊藏的大量資源具有重要意義。多金屬結核賦存于5 000~6 000 m的海底沉積物表面,富鈷結殼生長于水深2 000~4 000 m的海山上,熱液硫化物則蘊藏在2 000~2 500 m水深的海床[1-3]。

從作業難度來看,深海的作業環境極為復雜,海水腐蝕,終年黑暗;海底的風、浪、流組成了復雜的流場;深海大部分地區水溫僅為1~2℃,而熱液口卻達到了近400℃的高溫。這種超常復雜的極端環境對深海作業裝備的可靠性、維修更換周期提出很高的要求,不但需要耐腐蝕,耐高溫、低溫,并且還需要承受20~60 MPa的巨大水壓,除此之外,由于海水中電磁波傳播速度衰減嚴重,這也給深海作業設備的通訊和控制帶來巨大的挑戰[4-5]。

水下機器人(無人潛水器)和載人潛水器技術,是當今探索深海、開發深海資源的有效技術。由于深海的復雜環境,導致現今市面上存在的深海大型爬行機器人的種類和數量遠遠少于陸地上的大型爬行機器人。

1 深海大型爬行機器人分類及發展現狀

當前國際上的大型深海爬行機器人主要用于海底礦物開采和深海挖溝埋纜。大型深海爬行機器人在技術上具有一定通用性,操作部件采用模塊化設計,可根據工業實際任務進行調整和更換;在運動過程中,均考慮了對海底底質環境的擾動,為了增加接地比壓,一般采用履帶式底盤;在實際操作上,一般為全手動或者半手動控制;在結構和布局設計上,考慮到了深海壓力、自身重力和浮力的影響;在作業時,一般采用多種定位方式進行定位。機器人在海底一般與海面母船同時作業,由母船實時控制作業。由于海底環境復雜,加之海底電磁波衰減迅速,深海作業時的實時控制對海底通訊提出了更高的要求。

與那些小型機器人相比,大型機器人一般能夠承受小型機器人所不能承受的復雜工況,也可以裝載更多的設備和工具,同時也可以進行復雜重載作業和大功率作業,故作業中常見的深海作業機器人均為大型機器人。

由于海底采礦和挖溝埋纜等重載工作在作業時需要強大的支撐力、穩定的作業平臺,ROV、HOV平臺不能適應開展這些類型的作業,它們通常的作業模式是利用自身浮力懸停定位,使用機械手或者其他作業工具進行定點取樣作業;由于沒有在海底地面爬行的功能,無法完成長時間的穩定深海重載作業,故海底重載作業的機器人一般均為爬行機器人[6]。

深海大型爬行機器人一般還需要達到以下技術要求:①具備攜帶操作機構、動力裝置、電子艙和浮力材料的能力;②可以承受最高60 MPa的高壓,機器人可以按規劃的路徑進行行走,無故障作業時間為2 000 h以上;③與此同時,從環境保護的角度出發,機器人深海作業時不得對海底底質產生嚴重的破壞。深海海底沉積物是一類具有特殊“稀軟”特性的極限底質,具有低承載性和低剪切性,給深海行走技術帶來了很大的挑戰[4, 7-9]。

1.1 深海大型采礦爬行機器人

深海大型采礦爬行機器人為深海大型爬行機器人中的一種,目前深海蘊藏儲量豐富的礦產資源主要有多金屬結核、富鈷結殼、多金屬硫化物三種,不同種類的礦產資源需要不同類型的采礦機器人,因為海底資源巨大的應用前景,許多國家在早期便開始了深海大型采礦爬行機器人的研制。深海多金屬結核普遍認為是最具潛力和開發可行性的資源,各國很早就開始多金屬結核采礦機器人的研發,后來在進行其他采礦機器人的研發時,都借鑒了多金屬結核采礦機器人的研發成果和試驗經驗。

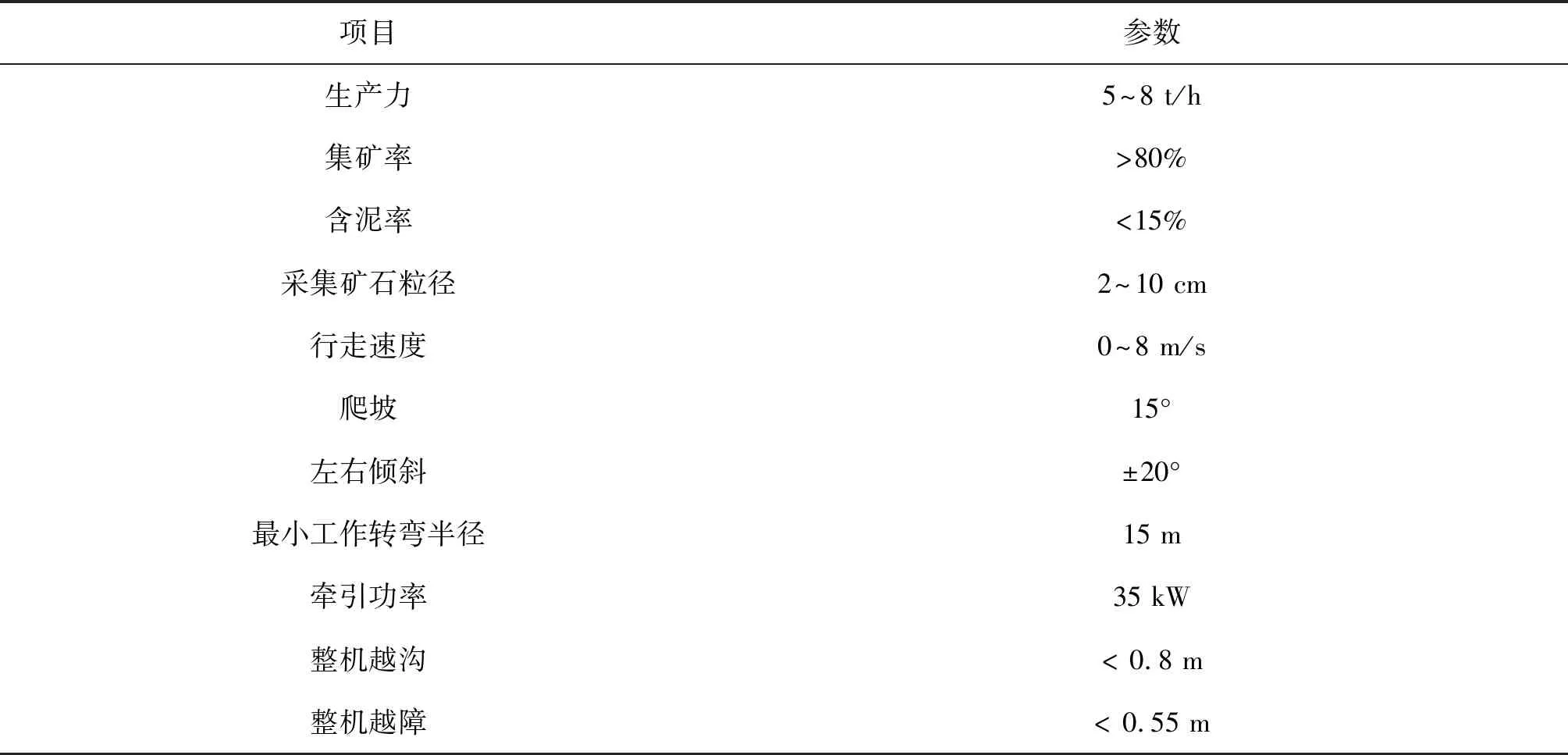

早期印度國家海洋技術中心(NIOT)便與德國錫根大學(IKS)合作,研制了一臺深海大型采礦爬行機器人(如圖1所示),其尺寸參數見表1[3]。該機器人的前部裝有一個可以靈活擺動的機械臂,機械臂前端配備有一個泥漿泵。在海底作業時,通過擺臂和泥漿泵收集海底的多金屬結核。

表1 印度采礦機器人的參數Tab. 1 Parameters of Indian mining robot

在20世紀70年代,德國便開始了深海采礦機器人的研制工作,歷經幾十年,構建了具有德國特色的深海采礦系統。德國錫根大學研制的海底履帶式采礦機器人(如圖2所示),該機器人尺寸為3.1 m×3 m×2 m(長×寬×高)[3]。該大型采礦爬行機器人為液壓驅動,配備漸開線履齒橡膠履帶,采用了特制的擺動車架,支承輪也具有擺動的能力。上述配置,使得該機器人具備很強的越障能力,能夠很好的適應海底的復雜地形。由于漸開線履與沉積物接觸,就如齒輪與齒條嚙合,這種接觸方式對沉積層擾動較小。該大型爬行機器人還配備了一臺測距聲吶、兩個測速編碼器、一臺深海攝像機、一臺多普勒測速儀、一個磁通門羅盤。通過這些傳感器,機器人可以很好地采集在海底運行時的數據。

圖1 德國與印度聯合研制的深海采礦爬行機器人Fig. 1 Deep sea mining crawler robot jointly developed by Germany and India

圖2 德國錫根大學研制的采礦爬行機器人Fig. 2 Mining crawling robot developed by University of Siegen, Germany

韓國先后開發了2代針對多金屬結核采集的深海大型爬行機器人,命名為“MineRo”(如圖3所示),并進行了1 370 m水深的海試,該一代機具體參數如表2[10-13]。

表2 韓國“MineRo Ι”采礦機器人的參數Tab. 2 Parameters of South Korea “MineRo Ι” Mining Robot

圖3 韓國履帶自行式采礦機器人“MineRo Ι”Fig. 3 Tracked self-propelled mining robot "MineRo Ι"

我國長沙礦山研究院在“八五”期間,研究出了一臺履帶自行復合式集礦爬行機器人模型樣機(如圖4所示),用于采集海底多金屬結核,該模型樣機由復合式集礦頭、水泵管路系統、液壓系統、高齒封閉橡膠履帶車、集礦頭支撐連接裝置、電控測試系統等組成。該機器人尺寸為4.6 m×3.0 m×2.1 m(長×寬×高),在空氣中質量為8 t,在水中質量為4 t,最大牽引力為28 kN,其主要技術指標見表3[2-3, 14-16]。

表3 中國第一代深海大型爬行采礦機器人的參數Tab. 3 Parameters of Chinese first deep-sea large-scale crawling mining robot

圖4 我國第一代履帶自行式深海大型爬行采礦機器人Fig. 4 Chinese first-generation crawler self-propelled deep-sea large-scale crawling mining robot

我國采礦爬行機器人的具體技術細節:1)水力—機械復合式集礦頭可以大大減少集礦的含泥率,且這種集礦頭對海底底質的破壞小。集礦頭離地高度的變化也不會影響到集礦效率,并且在導流板和射流參數結構方面有一定的創新。除此之外,該集礦頭為自主設計的五連桿結構,可以使其平行升降0.55 m,前后擺角±12°,可以達到機器人的越障要求,并且該集礦頭還可以自適應海底微地形的變化,也可以手動調節離地高度,實現自主集礦,高效集礦。2)機器人采用的履帶為近似漸開線高齒環形橡膠履帶,懸架為雙浮動平衡懸架,還采用了擺動梁車架、雙泵全恒功率供油、液壓馬達分離駛動、電液比例閥控制。故該機器人承載性能很高,牽引力大,轉彎性能好,可以很靈活的避開海底障礙物,特制的履帶也使得機器人可以很好地適合海底的軟海底。研制的履帶齒形與國外相比具有很大的創新,將離開海底的刮泥量減少了一半,且對海底的擾動很小。

在“九五”期間,我國自主設計,并與法國Cebynetic公司合作,研制了第二代深海大型爬行采礦機器人(如圖5所示)。與第一代相比,該機器人的主要改進為:采用特殊尖三角齒特種合金履帶板,齒高130 mm,機器人在深海稀軟底環境下的可靠性和行駛性得到了大幅度的提升;改用全水力集礦方式,增強集礦效率;增加了控制密水箱和相關傳感器,可操作性得到了提升[2-3, 14-15]。第二代機器人尺寸為9.2 m×5.2 m×3.2 m(長×寬×高),水下質量15 t,空氣中質量30 t,整機功率385 kW,采集行駛速度0~1 m/s,額定生產能力30 t/h,采集率超過80%,脫泥率超過85%。

圖5 我國第二代履帶自行式深海大型爬行采礦機器人Fig. 5 Chinese second-generation crawler self-propelled deep-sea large-scale crawling mining robot

除此之外,針對海底的多金屬硫化物,Nautilus公司與英國SMD 公司合作研發了一套商業開采的海底采礦作業系統,該系統由3臺獨立的深海采礦爬行機器人組成,如圖6所示,分別為輔助采礦機器人(Auxiliary Cutter)、大規模采礦機器人(Bulk Cutter)和集礦機器人(Collecting Machine)。這三款機器人均采用履帶式行走方式。其中,輔助采礦機器人主要用于在崎嶇的海底平整礦區,為大規模采礦機器人的行走采礦作業做準備,兩個橫向相對轉動的滾筒式切削頭組成了它的切割系統;大規模采礦機器人的作用是在已平整出來的工作面上進行開采作業,其切割系統為一個具有上挖與下挖兩種模式的單筒式切削頭;集礦機器人則用于收集已被大規模采礦機器人切割破碎的礦石漿,并輸送給提升系統[17-19]。

圖6 Nautilus公司與英國SMD公司合作研發的海底采礦作業系統Fig. 6 Nautilus company and British SMD company corporately developed the seabed mining operation system

針對海底的富鈷結殼,我國中國科學院深海科學與工程研究所也自主研制了一臺4 500米級的深海大型爬行機器人(如圖7所示),該機器人基于深海富鈷結殼物理特性及其開采環境設計,著重解決了薄礦層采掘與集礦一體化技術和遠程作業的控制技術。

圖7 中國科學院深海所研制的深海大型爬行機器人Fig. 7 Large-scale deep-sea crawling robot developed by Deep Sea Institute of Chinese Academy of Sciences

該爬行采礦機器人由行走底盤、電氣與控制系統、液壓與補償系統、傳感系統、觀通系統、破碎收集系統等組成,具備富鈷結殼礦石破碎、水力式收集、布放回收、自動定向、遠程遙控海底行走、多參數監測與報警功能。該深海大型爬行機器人尺寸為4.3 m×2.3 m×1.6 m(長×寬×高),空氣中質量4.1 t,海水中質量3.0 t,裝機容量80 kW,2019年4月在南海完成了2 490 m水深的試驗,獲取了富鈷結殼礦石樣品,驗證了機器人的各項作業功能。

1.2 深海大型挖溝爬行機器人

深海大型爬行機器人除了在深海采礦領域大量應用以外,還被廣泛應用于深海挖溝、埋纜,這些挖溝爬行機器人大部分由基體、動力系統、監控系統、挖泥系統、排泥系統等組成。根據挖泥系統的不同,還可將這些挖溝機器人分為兩類,噴射式挖溝爬行機器人和機械式挖溝爬行機器人(如圖8所示)。由于爬行支撐結構為履帶,故這些大型爬行機器人可在砂土、軟土、巖石等多種土質上行走作業[7]。

圖8 三種型號深海大型爬行挖溝機器人Fig. 8 Three kinds of large-scale deep-sea crawling and trenching robots

噴射式挖溝爬行機器人主要由基體、噴射系統、疏浚系統、監控系統等組成。噴射系統的高壓水流用于液化、分解或者切割海底底質;疏浚系統則用于吸排挖掘出來的底質,然后生成埋管線的溝道;監控系統提供照明、攝像、聲納掃描等功能;基體則搭載著履帶底盤行走或跨管。這種噴射式挖溝爬行機器人可以通過ROV推進系統在挖溝過程中自航行,還可以根據履帶的支撐來實現底部行走。

噴射式挖溝爬行機器人與機械式相比,其主要特點為:在砂土、泥土等非黏性土質及低黏度的黏性土質上,行走適應性好;由于是噴射式挖溝,挖溝速度慢,但其作業深度很深,可達3 000 m;因這類機器人為自航式機器人,對母船依賴小,不用母船提供牽引力,作業時還可直接跨騎在管線上,就位著床對管線損害風險小,操作簡單,造價低,且同時適應管線、電纜(動力、臍帶、通訊)的挖溝作業。由于其作業效率低,無法挖掘硬質海底地質,故未來能夠挖掘硬質底質的大功率深海挖溝機器人將會是研究的重點。

表4中為全球主要噴射式挖溝爬行機器人的參數,噴射式挖溝機器人結構簡單,基本上ROV公司都能研制出噴射式挖溝爬行機器人。SMD、FET、Sonsub等國際知名ROV制造商,不但主要供應工業用的噴射式挖溝爬行機器人,而且他們的機器人已成系列化發展[20-27]。由表4可知,這些深海大型爬行機器人的活動范圍均在1 000~3 000 m以內,質量在10 t以上,由于配備了浮力材料和推動裝置,它們可以很靈活地在多地形多種土質的工況下執行任務。其中,1 500 m級的QT2800為SMD公司生產的QT系列中的杰出代表(如圖9所示),具有噴射式挖溝爬行機器人的一些卓越性能。QT2800尺寸為7.8 m×7.8 m×5.6 m(長×寬×高),通過臍帶纜進行能源輸送和控制,具有10臺Curvetech HTE750推進器,其中向前推進器4臺,向后推進器2臺,垂直推進器4臺,這些推進器讓QT2800在深海具有垂直方向2節,前后方向3節,橫向2節的移動速度。QT2800還配備有微型球體的復合泡沫塑料以提供浮力,能夠輔助推進器達到靈活移動的目的。此外,QT2800以其總功率達到2 MW,成為世界上最強大的自由游泳深海機器人之一,其配備的1.5 MW可變高壓噴射功率,為海底操作提供了強大支持,強大的動力使其能夠在海況為6的環境下自由行動。QT2800還可配備鏈式切割機和鉆孔系統,可根據任務搭載不同的裝備,底盤的履帶驅動裝置可拆卸。

表4 全球知名噴射式深海大型爬行挖溝機器人Tab. 4 World-renowned jet deep-sea crawling and trenching robots

圖9 QT2800型深海大型爬行挖溝機器人Fig. 9 QT2800 deep-sea crawling and trenching robot

大型爬行機器人中,除噴射式挖溝爬行機器人之外,還有一類為機械式挖溝爬行機器人。

20世紀70年代,機械式挖溝爬行機器人便開始發展,在21世紀初期得到快速發展。機器人主要由主支架、鉸刀系統、噴射系統、排泥系統、履帶、動力系統、監控系統等組成。機器人主要用于切割海底強度較強的海底底質(如巖石),通過機械切割設備(如鏈鋸、柱狀切割片等)切碎甚至液化海底的硬質底質,然后噴射系統將切割形成的底質吸排出去,形成埋纜所需的溝道。機械式挖溝機器人結合了機械切割與噴射切割或疏浚,可以在海底任何底質上進行工作,彌補了噴射式挖溝機器人不能切割硬質土壤的不足。

由于機械設備存在結構復雜、故障率高、控制系統復雜、機械切割設備損耗需更換等問題,其作業水深受到了很大的限制,目前所知的作業水深不超過1 500 m,故機械式挖溝爬行機器人還需要向效率高、運維成本低、故障率低及深海系列化方向發展。表5是目前主要深海機械式挖溝爬行機器人詳細參數[21-27],其中三種型號的機器人見圖10。

表5 全球知名機械式深海大型挖溝爬行機器人Tab. 5 World-renowned mechanical deep-sea large-scale trenching and crawling robots

圖10 三種型號深海大型爬行機械式挖溝機器人Fig. 10 Three kinds of large-scale deep-sea crawling mechanical trenching robots

由表5可見,機械式的大型爬行挖溝機器人的功率普遍與噴射式相當,且部分機械式大型爬行挖溝機器人還可以通過配件的方式改裝成噴射式爬行挖溝機器人。

其中最有代表性的機械式挖溝機器人為SMD的BT2400,該機器人為一款緊湊型硬地面機械式電纜挖溝機器人,尺寸為21.7 m×9.4 m×7.1 m(長×寬×高),裝機功率為1 800 kW,通過前挖后鋪的方式敷設電纜。BT2400可以選擇安裝三類工具盒:2.3 m中央安裝的鏈式切割機,帶有后噴射壓力機,適用于高達80 MPa的硬地面條件;3.3 m中央安裝的鏈式切割機,帶有后噴射壓力機,適用于高達40 MPa的地面條件;1.3 m輪式切割機,適用于50 MPa的地面條件。通過工具盒與一些配置配件的搭配,可以實現多種工況下的操作。BT2400還設定多臺相機、深海燈與聲吶,可以讓操作者實時了解水下工作情況(如圖11所示)。

圖11 BT2400型深海大型爬行機械式挖溝機器人Fig. 11 BT2400 deep-sea large crawling mechanical trenching robot

2 深海大型爬行機器人關鍵技術

深海大型爬行機器人一般由三部分組成:1)平臺框架與動力系統,包含本體框架、浮力材料、主推進器、垂直推進器、液壓系統、液壓閥箱、補償系統等;2)履帶行走系統,包括履帶、驅動機構、懸掛裝置、支重輪等;3)電氣控制與導航系統,包括控制電子艙、導航計算機、運動控制計算機、慣性導航系統、超短基線定位和水聲通信系統、頻閃燈、高度計、深度計、水下照明、水下相機及碰撞聲吶。

其中所涉及的關鍵技術為海底復雜地形行走技術、導航定位技術。

2.1 海底復雜地形行走技術

由于實際工作中,工況復雜,機器人自身質量很大,如果遇到海底底質松軟時,需要借助浮力材料提供的浮力,減少機器人的接地比壓,有利于深海爬行機器人履帶的行走。安裝在機器人上的推進器提供的輔助推力,進一步提高行走效率。在履帶式行走方式為主流的情況下,還有很多公司和研究機構對其他行走方式進行了研究,并取得了不錯的效果。

Nexans公司的Spider Dredger采用了帶有鉸接式行走腿系統的動力輪/履帶,其頂部的疏浚單元相對于底部行走腿結構回轉(如圖12所示)。Spider質量為12 t,但是其依然可以在非常崎嶇的海底工作,即使坡度達到35°也可以順利運行。這一款大型深海爬行機器人可在1 000 m的深海中工作,可以通過專門的發射與回收系統或者是LARS系統進行操控。一般情況下,Spider由臍帶纜來提供動力和信號,母船則可以遠程遙控Spider。在操作中,由于海底的擾動,有可能Spider上的攝像頭無法清楚了解海底的情況,這時可以選擇系統中的虛擬三維圖像操作方式,海底的虛擬圖像由機載測量操作員準備并加載到Spider的數據系統中,從而進行操作。操作開始后,根據需要進行新的地形測量,去確認海底剖面[28-29]。

另外,中南大學設計并研制了一臺鉸接履帶式采礦機器人模型樣機,該樣機由前履帶機器人、后履帶機器人和中間鉸接機構組成,前、后履帶機器人結構相同,單個機器人采用剛性車架、搖臂扭簧懸掛、移動式張緊機構、高齒履帶組成(如圖13所示)。單個機器人外形尺寸為1.91 m×1.40 m×0.6 m,前后角分別為60°和25°,支重輪中心高度為0.6 m,接地長為1.2 m,質量為3.28 t。機器人采用人字齒型橡膠履帶,以降低對行走底質的破壞,增加與地面的附著性能;設計的大角度接近角和離去角,可以有效提高越障性能;3自由度鉸接機構可以使得前后機器人之間產生縱向俯仰、橫向側翻和水平轉向相對運動,以適應復雜的地形變化[4, 30-32]。

圖12 Nexans公司的Spider DredgerFig. 12 Spider Dredger from Nexans

圖13 我國研制的鉸接履帶式鈷結殼采礦機器人模型樣機Fig. 13 Model prototype of an articulated crawler cobalt crust mining robot developed in China

北京礦冶研究總院針對深海的崎嶇地形進行了避障研究,設計了一個深海復合輪式采礦機器人,并進行了水池試驗(如圖14所示)。該復合輪式機器人的設計工況為6級海浪,該大型復合輪式爬行機器人由4套復合輪組構成的機構、鉸接式密封抗壓型整體罐式車架連接而成。每套的復合輪組均采用獨立的液壓馬達進行驅動,被動行駛時,相當于12×12輪驅動,有著較大的接地比壓,在軟硬地質的海底上均可行駛。該大型復合輪系爬行機器人具有主動和被動兩種越障模式,在主動模式下,可以越過大于輪胎半徑的垂直障礙和壕溝;在被動模式上,可以爬30°的坡,并且具有自適應普通海底地質環境行駛的能力[33-36]。

圖14 我國研制的復合輪式機器人模型樣機Fig. 14 Prototype of composite wheeled robot model developed in China

2.2 導航定位技術

目前,深海機器人位置控制和導航采用的定位技術為視覺導航定位系統、GPS導航定位系統、多普勒導航定位系統、聲學導航定位系統和慣性導航定位系統,其中聲學定位系統和慣性導航定位系統應用最多(如圖15所示)[37-38]。

圖15 定位技術分類情況Fig. 15 Classification of positioning technologies

圖16 偽長基線定位示意Fig. 16 Schematic diagram of pseudo-long baseline positioning

由于受數據延時和刷新頻率的影響,聲學定位一般精度比較低。慣性導航定位則是根據機器人的運動速度、位置和方向變化,實時推演出新的位置估計的一種導航定位方法。由于傳感器的誤差累積,慣性導航積累誤差隨時間逐步擴大[39]。

其中,聲學定位里的基線定位主要存在長基線(LBL)、短基線(SBL)、超短基線(USBL)、偽長基線(PLBL)(如圖16所示)等幾種定位方式,這幾種方式定位精度不同,可用于不同的場景。目前常用的是采用超短基線定位和慣性導航定位系統相結合的方式,這種融合的方式有效地提升了定位精度和準確度。

最近,也有學者提出將偽長基線與航位推算相結合的方式,利用磁羅盤、偽長基線定位系統得到測量值,再利用航位推算系統的相應估算值,分別導出機器人的偏航角估計誤差和位置估計誤差,最后將其作為卡爾曼濾波器輸入(如圖17所示)。自適應卡爾曼濾波算法實現了卡爾曼濾波器,進而由濾波器得到位置數據和角速度數據的最優估計[39]。

圖17 深海大型爬行機器人擴展卡曼濾波器結構示意Fig. 17 Structure of extended Kaman filter for large deep-sea crawling robot

此外,一些深海大型爬行機器人還利用了基于視覺的三維場景重建技術實現了海底的自主避障、自主導航[29]。

3 結論和展望

海底復雜的環境和豐富的資源,使得傳統作業機器人失效,而適應海底復雜環境、具有自主導航、智能定位、抗惡劣海況能力強的深海大型爬行機器人的研制工作成為國內外的研究重點。對當前深海大型爬行機器人研究成果進行綜述,重點介紹了一些典型深海大型爬行機器人的研發背景、特點和實際使用情況,并對其設計的關鍵技術與問題進行了討論與總結:

1) 現有的深海大型爬行機器人按照使用場景主要分為深海采礦車和深海挖溝機兩大類,這兩類機器人各有不同的特點。

2) 對爬行機器人海底行走技術進行探討和分析,當前大多數的深海大型爬行機器人均為履帶自行式,也有部分機器人通過使用推進器輔助、使用鉸接式行走腿系統和復合輪系統來實現對海底復雜路況的適應,提升深海作業的靈活性。

3) 對于深海大型爬行機器人的定位與導航,是海底作業的關鍵,可以采用超短基線定位和慣性聯合進行機器人的實時定位,也可采用偽長基線與慣性導航定位聯合的技術進行定位。與此同時,還可以利用基于視覺的三維場景重建技術實現在低能見度的情況下作業。

目前國內外的研究技術均不是特別成熟,甚至有些國家走了幾十年的彎路才走上正途,我國的深海采礦機器人發展狀況亦是這樣。現在存在的問題和難點主要在深海大型爬行機器人的水下導航、水下探測和機器人的智能化等方面,需要時間和精力來繼續探究和完善。影響深海大型爬行機器人工作性能的因素有智能機器人系統技術、海底位置環境定位技術、深海海底稀軟極限底質可行駛技術、智能路徑規劃技術等幾個方面。

當前的深海大型爬行機器人還處于“低智能生物”狀態,需要大量人工干預,對外界未知環境的智能感知能力差,對路徑軌跡的規劃還是基于局部環境的簡單規劃。由于深海環境復雜惡劣,深海大型爬行機器人未來增加人工智能、機器學習等智能模塊,結合基于聲學傳感器的多傳感器綜合定位技術、深海未知環境的智能實時定位和建模技術之后,可以實現機器人的自我控制,自我決策,針對深海復雜的環境可以做出實時自動反饋操作。當然,隨著深海智能通訊技術的不斷發展和完善,可以使母船在海面上對深海海底的機器人進行實時控制。

由于深海地形復雜,底質也多種多樣,隨著對行走技術的不斷研究,矢量推進器和新式海底行走裝置的配合,將來也會發展出深海海底稀軟底質極限底質的新型行駛技術。結合深海智能定位技術和當前的人工智能技術,可以很好的將陸地上的智能導航技術移植到深海海底導航作業之中,實現在深海海底復雜地形下的智能導航控制。這幾方面技術的進步,也必將對深海機器人的發展帶來巨大的推動作用。

當前深海大型爬行機器人的作業方式,主要處于一艘母船攜帶一臺機器人進行試驗作業的階段,若今后深海大型爬行機器人的技術趨于成熟,那么完全可以由一艘母船攜帶多臺機器人開展協同作業,這樣可以大大減少作業時間,增加作業效率,減少成本。故多智能體的深海大型爬行機器人的協同作業技術將會是今后的一個重點研究方向。