一種二軸提升帶轉向的雙前軸牽引車轉向系統設計

張東 吳闖 鄭尚林

摘 要:該論文以一種二軸提升帶轉向的雙前軸牽引車為對象 考慮懸架與轉向運動干涉量及Ackerman轉角偏差 重點對轉向系統各硬點的布置進行了討論 同時基于Adams軟件進行了轉向器的匹配設計。

關鍵詞:二軸提升帶轉向;雙前軸;Adams

中圖分類號:U463.4? 文獻標識碼:A? 文章編號:1671-7988(2020)18-84-03

Abstract: The thesis takes the design steering system of double front axle tractor with the second axle can be lifted and turned as the object. Considering the interference between suspension and steering motion and Ackerman Angle deviation, the arrangement of hard points in steering system is discussed, and the matching design of steering gear is carried out based on Adams software.

Keywords: Second axle can be lifted and turned; Double front axle tractor; Adams

CLC NO.: U463.4? Document Code: A? Article ID: 1671-7988(2020)18-84-03

1 前言

隨著汽車物流運輸行業的發展及法規的變化 多軸車越來越受到市場的青睞。但由于多軸汽車自身原因引起車輛燃油消耗量的增加 尤其是車輛空載運行時表現尤為明顯 同時也加劇了輪胎的磨損 增加車輛運營成本。

為更好地降低車輛燃油消耗量及輪胎的磨損 達到降低車輛運營成本的目的 本文討論一種二軸提升帶轉向車型轉向傳動機構的設計方法。

2 轉向傳動機構的設計

2.1 邊界條件

某8×4牽引車 軸距:2100+1400+1400(mm);懸架系統:一軸板簧懸架 二軸空氣懸架;前軸滿載載荷:當雙前軸二軸提升時 一軸載荷占比23% 二軸載荷占比0;當雙前軸二軸不提升時 一軸載荷占比16% 二軸載荷占比13%。

根據整車邊界條件 轉向傳動機構布置圖 如圖1所示。

1.轉向器;2.轉向搖臂;3.第一中間拉桿;4 .中間搖臂;

5.第二中間拉桿;6.第二搖臂;7、8.直拉桿

2.2 設計校核

2.2.1 懸架與轉向運動干涉量的設計

由于此車型的特殊性 在布置轉向硬點位置時 應根據兩種車輛滿載狀態 結合兩種懸架的運動軌跡特點 合理布置轉向傳動機構硬點位置 以滿足懸架與轉向運動干涉的要求。

根據邊界條件:懸架系統:一軸板簧懸架 二軸空氣懸架;因此一軸轉向拉桿與轉向搖臂端球鉸點B1 應靠近一軸轉向拉桿(轉向節臂端)球鉸點A和該球鉸點繞板簧運動中心點O1連線的延長線附近 而二軸轉向拉桿與第二轉向搖臂端球鉸點E 應靠近空氣懸架運動中心(即導向臂的旋轉運動中心)點F。

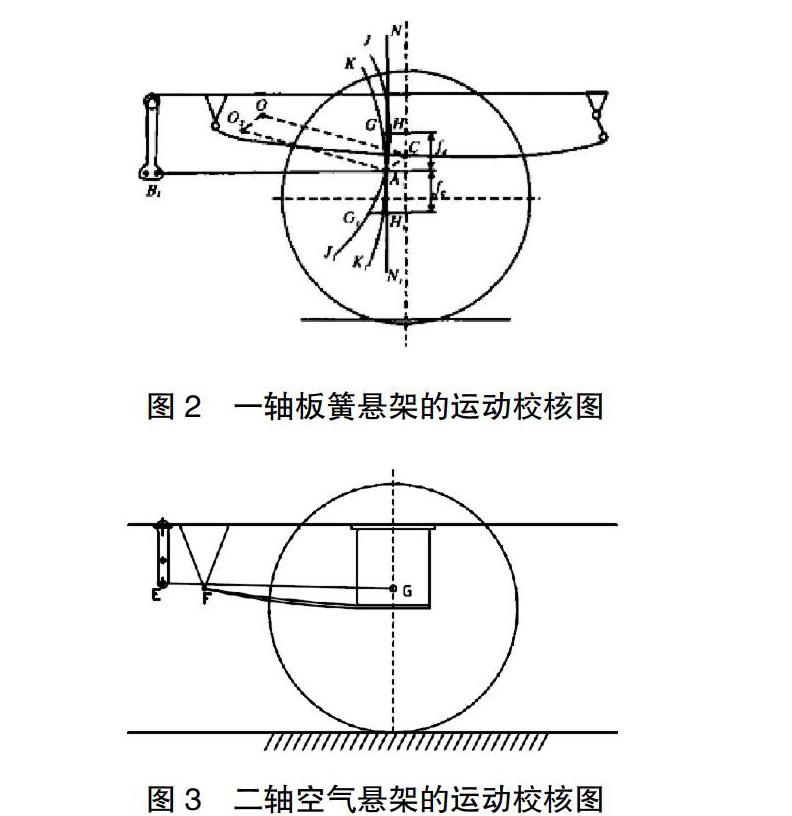

一、二軸懸架與轉向運動干涉校核圖 如圖2、圖3所示。

2.2.2 一、二軸內外輪轉角差的設計

首先根據Ackerman理論 初步確定轉向傳動機構角傳動比:

式中:L1為二軸轉向節臂長度;L2為第二中間拉桿(第二搖臂端)球鉸點距離第二搖臂軸的長度;L3為第一中間拉桿(中間搖臂端)球鉸點距離中間搖臂軸的長度;L4為二軸拉桿(第二搖臂端)球鉸點距離第二搖臂軸的長度;L5為第二中間拉桿(中間搖臂端)球鉸點距離中間搖臂軸的長度;L6為第一中間拉桿(轉向搖臂端)球鉸點距離轉向搖臂旋的長度;θ1為一軸理論內輪轉角;θ2為二軸理論內輪轉角。

通過公式(1)及2.2.1懸架與轉向運動干涉量對轉向傳動機構硬點的位置要求 結合整車邊界情況 便可以確定轉向傳動機構各硬點的具體參數值 達到在一軸內輪轉角30°的范圍內 其余車輪理論轉角與實際轉角的差值滿足設計要求。

2.3 轉向傳動機構型式及轉向器的匹配

2.3.1 轉向傳動機構型式

常規的雙前軸車型 轉向系統采用一個整體式循環球式動力轉向器 再加一個外置轉向助力缸或隨動器。

該車型受邊界條件的影響 在二軸附近無法布置助力缸或隨動器為二軸提供轉向力矩 結合車輛兩種滿載狀態一、二軸載荷的特點 采用一個大輸出扭矩的整體式循環球式動力轉向器 通過轉向傳動機構中間桿系來實現一、二軸的轉向功能。

2.3.2 轉向器的匹配

由于轉向傳動機構型式的特殊性 為充分考慮轉向桿系對力矩傳遞的影響 本文基于Adams軟件進行轉向器輸出力矩的匹配。

根據一、二軸載荷計算得出一、二軸的轉向阻力距:M1=3847N·m M2=2891N·m。

基于轉向傳動機構Adams模型 如圖4所示 分別在一軸左側主銷、二軸左側主銷添加轉向阻力距 在轉向搖臂處添加驅動 并測量左轉極限和右轉極限轉向搖臂處的力矩 具體結果如下所示:

通過以上仿真可以得出 轉向搖臂處最大力矩ML=7846 N·m。為滿足車輛滿載原地轉向需求 同時提升轉向手感 轉向器匹配某型號變速比轉向器轉向器輸出力矩:(7826~9369)N·m。

轉向對稱性 轉向桿系夾角等設計方法與常規雙前軸車型相同 本文不再贅述。

3 總結

本文通過對一種新型的轉向傳動機構進行分析研究 提出了轉向傳動機構硬點布置方法和轉向器輸出力矩的匹配原則。運用該方法 可以快速高效地完成轉向傳動機構硬點的布置 同時較準確完成轉向器輸出力矩的匹配。

參考文獻

[1] 劉惟信.汽車設計[M].北京:清華大學出版社,2001.

[2] 李增剛.ADAMS入門詳解與實例[M].北京:國防工業出版社, 2006.

[3] 陳娜.重卡雙前橋轉向系統虛擬樣機仿真和優化設計[D].合肥工業大學碩士論文,2010.

[4]?李仲奎,張代勝,沈國清,等.雙前橋重型汽車轉向液壓助力缸的設計[J].合肥工業大學學報:自然科學版,2006,29(6):763-766.

[5]?劉愛志.運用ADAMS軟件對汽車轉向系統的模擬仿真分析[J].數字技術與應用,2012,09.