某系列重卡駕駛室產能提升及生產方式創新

楊京

摘 要:文章論述了通過對生產線體的智能化改造 包括舉升式往復輸送線及8臺德國KUKA點焊機器人的創新改造 使線體生產效率提升22.2% 將原建成的生產線產能水平提升至行業同類型生產線領先水平。

關鍵字:產能提升;生產線體;智能改造

中圖分類號:U463.8? 文獻標識碼:A? 文章編號:1671-7988(2020)18-173-02

Abstract: Through the intelligent transformation of the production line body, including the lifting reciprocating conveyor and the innovation of 8 German KUKA spot welding robots, the production efficiency of the transformed line body was increased by 22.2%, the original built production line capacity improve to the same type of production lines leading level.

Keywords: Production capacity promotion; Production line body; Intelligent transformation

CLC NO.: U463.8? Document Code: A? Article ID: 1671-7988(2020)18-173-02

引言

陜重汽某系列駕駛室主焊線建設時設計節拍為國內標桿線水平 投入生產5年后 由于市場銷售火爆 一天接單輛超出生產線日量產總數 導致產品無法滿足正常交付 直接影響銷售業績及重卡市場份額占領。通過自主改進 對駕駛室總成生產線進行節拍提升改造及生產方式創新。

1 重卡生產線體布局及構成

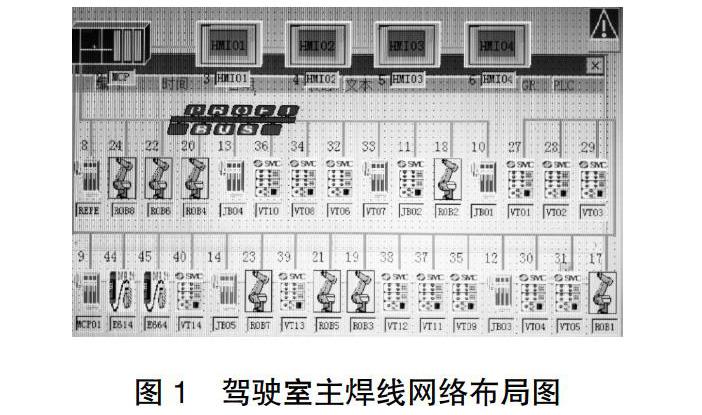

該駕駛室生產線系統采用西門子S7-300系列PLC作為整個系統的控制中樞 采用基于PROFIBUS-DP現場總線的分層控制架構 構成主從式結構 由ELCO分布式I/O、SEW變頻器、KUKA機器人和SMC閥島模塊等組成。

2 產能提升及智能改進措施

該駕駛室主焊線由十三個工位組成 頂蓋由頂蓋生產線進行生產 其他分總成由人工進行焊接 所有分總成利用自行小車輸送線運輸到裝焊線進行焊接。針對生產線體產能瓶頸 對舉升式往復輸送線及8臺德國KUKA點焊機器人、分總成瓶頸重新進行智能改造。主要改善點有以下4方面。

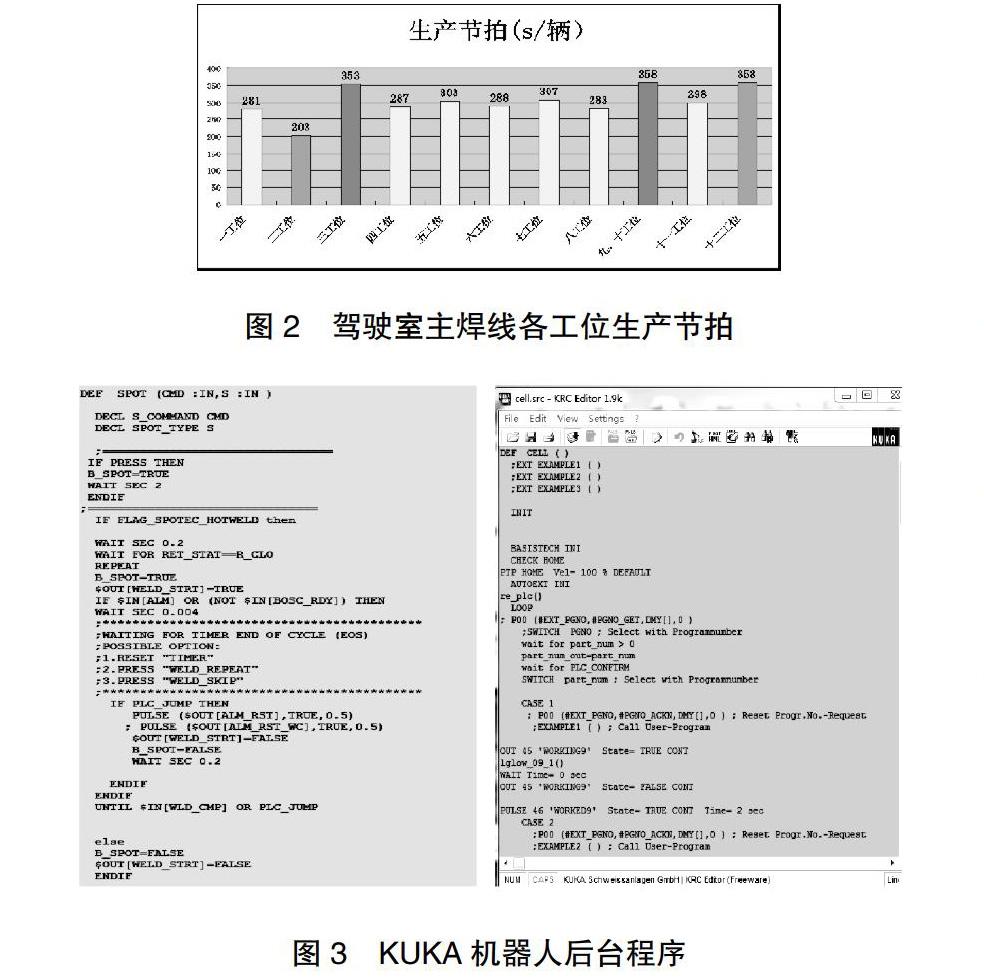

2.1 節拍分析和視頻采集 對駕駛室主焊線、臥鋪加寬頂蓋區逐工位進行數據收集分析 找到產能瓶頸

2.2 針對三、九、十工位共8臺KUKA機器人進行改善

(1)利用編程語言KRL-KUKA Robit Language對機器人后臺程序進行優化 提升機器人系統運行控制參數。KUKA自身機器人語言KRL風格和語法結構類似C語言 由.SRC和.DAT組成 后臺程序中包括了變量聲明、參數的計算、程序行為的邏輯控制、程序的中斷、函數的調用、說明注釋等內容。執行過程中除了順序執行 判斷執行 循環執行等經典流程外還需要處理中斷問題 整個后臺程序后涉及到時間參數較多。查閱資料并對影響機器人運動速度的時間參數進行測試 通過優化 即滿足正常使用 又可提高機器人動作節拍。

(2)通過示教法(Teach-in)在線示教編程 減少機器人冗余動作。示教編程指現場工程師利用機器人示教器(PAD) 應用機器人不同坐標系 手動控制機器人的關節運動 以使機器人運動到預定的位置 并記錄傳遞到機器人控制器中。現場駕駛室焊點由人工點固和機器人補焊共同完成 規劃實際的焊接順序 既要考慮如何控制焊接的變形(如:對稱焊接可以減小變形) 又要考慮盡量減少機器人的行走和變換位姿的時間。

通過改善對人工點固和機器人補焊重新進行有效匹配 取消重復焊點;利用機器人等待時間 將臥鋪加寬頂蓋上部14個焊鉗由人員點固更改為機器人補焊 解決臥鋪加寬分總成產能瓶頸問題。

(3)對主焊線九、十工位6個機器人之間干涉區域Interlock進行優化 減少機器人相互等待時間。當一個工位涉及到多個機器人 或者與相鄰工位涉及到多個機器人時 機器人之間需要進行信號交換與等待。通過重新梳理定義干涉區域交互信號 調整及優化信號(置位與復位)發送時間

減少機器人等待時間。

(4)通過BOSCH博世焊接控制器BOS5000/6000軟件進行焊點編輯。對焊點焊接參數進行優化。影響焊接質量的工藝因素主要有:焊接電流、焊接壓力、焊接時間等 通過優化冷卻時間、回火時間、維持時間等一系列時間參數 可以在確保焊接質量的同時 提高焊接速率。

2.3 利用精益生產工具 對除機器人工位外的人工工位進行提升

針對十二工位瓶頸以及機器人工位優化后 其他工位凸顯出的瓶頸問題 逐工位進行生產時間(Rounting)和線體生產節拍(Cycle Time)核算、比較 應用“雙手作業原則”、“ECRS”、“PDCA循環”等手法對現場作業環境、工位器具等方面進行改善。通過線平衡率分析 對整體人工作業內容進行優化 將HX大裝線線平衡率由68.8%提升至85.30% HX臥鋪加寬頂蓋區域線平衡率由65.3%提升至86.50% 滿足機器人生產效率提升后線體節拍提升。

2.4 創新混線共用調車線生產駕駛室方式

針對新項目建設改造期間 原系列駕駛室無法從原對應調車線有序轉出的問題 利用F系列駕駛室總成調整線與對應主焊線的節拍差 創新提出共同F系列駕駛室總成調整線的想法。設計制作下線裝置 修改F系列駕駛室總成調整線滾床程序、調用改造涂裝滑橇等進行周轉 創新實現兩條主焊線共用F調整線生產模式 為新項目爭取時間。

3 結束語

改善后 使原半自動化舉升往復式擺桿輸送線產能水平提升至行業同類型領先水平。通過設備、作業系統改進及生產組織優化 在沒有增加多余投入的情況下提升駕駛室的產能。引領集團流水線自主改善方法 改造后線體生產效率提升22.2% 線平衡率達到85.3% 為公司系列駕駛室火爆銷售奠定了產能基礎。

參考文獻

[1] 姜典保,褚衛東.提高點焊機器人效率研究[J].汽車零部件,2017 (5):90-92.

[2] 黃誠.車身焊裝線柔性化技術的應用與思考[J].汽車實用技術, 2018 44(11):117-122.

[3] 劉偉,李飛,姚鶴鳴.焊接機器人操作編程及應用[M].機械工業出版社,2016.

[4] 田金峰.試析汽車制造總裝車間生產線輸送設備[J].中國戰略新興產業,2019(28)256-257.