GH4169合金螺旋擋圈裂紋問題分析

徐 鳴,田 偉,李 青,鐘 燕,吳 晨,李祚軍

(1.中國人民解放軍海軍裝備部,北京 100841;2.中國航發四川燃氣渦輪研究院,成都 610500;3.中國航發沈陽發動機研究所,沈陽 110015)

1 引言

GH4169(Iconel718)合金在650℃以下具有優良的綜合力學性能和良好的工藝性能,在航空發動機領域被廣泛用于制造輪盤、葉片、機匣、緊固件和彈性擋圈等零件[1-3]。彈性擋圈是安裝在孔內或軸上卡槽里的限位彈性元件,可以防止裝在孔內或軸上的其他零件產生軸向竄動[4]。航空發動機中的彈性擋圈主要有開口擋圈和螺旋擋圈等結構形式。裝配和工作過程中,螺旋擋圈的周向各點所承受的彎曲應力相同,受力均勻,不易產生塑性變形,且其限位可靠,抗軸向力能力強,疲勞強度和使用壽命較高[5]。雖然彈性擋圈的服役載荷較簡單、工作應力較低,但制造過程中工藝控制不當容易產生裂紋等缺陷[5-8]。

某型發動機四號支點軸承的軸端采用了GH4169 合金螺旋擋圈,發動機試驗后分解檢查發現螺旋擋圈產生了裂紋。本文對裂紋的形成原因進行了分析,提出了改進措施并進行了驗證。

2 試驗方法

該型發動機在試驗后分解進行熒光檢查時發現,四號支點軸承的軸端螺旋擋圈2 處折彎處凸起部位存在線性顯示,在白光下觀察可見2條裂紋(圖1)。對庫房中未使用且與裝機試驗螺旋擋圈同批次生產的7 件螺旋擋圈進行檢查,在折彎處凸起部位也發現了同種模式的裂紋。

圖1 GH4169合金螺旋擋圈結構示意圖及裂紋形貌照片(虛線方框表示另一側)Fig.1 Schematic drawing and cracks photographs of GH4169 alloy spiral baffle ring(dotted box shows other side)

該螺旋擋圈采用GH4169 合金制造,其主要制備工藝為:冷拉絲材(退火態)—軋扁—纏繞—去應力熱處理—磨削和剪切—折彎—剪切—線切割—鉆孔—去毛刺—時效處理—最終檢驗。

對裝機試驗后的螺旋擋圈和未使用的螺旋擋圈進行裂紋分析。采用體視顯微鏡和場發射掃描電子顯微鏡(SEM)對裂紋形貌進行觀察分析。將裂紋人為打開后,利用超聲波清洗機對裂紋斷口進行清洗,再利用體視顯微鏡和場發射掃描電子顯微鏡對斷口的宏觀和微觀形貌進行觀察分析,采用能譜分析儀對斷口表面微區成分進行檢測。在裂紋附近切取材料制備成金相試樣,采用光學顯微鏡進行微觀組織分析。采用洛氏硬度計測試螺旋擋圈材料硬度。

3 試驗結果

3.1 裂紋形貌

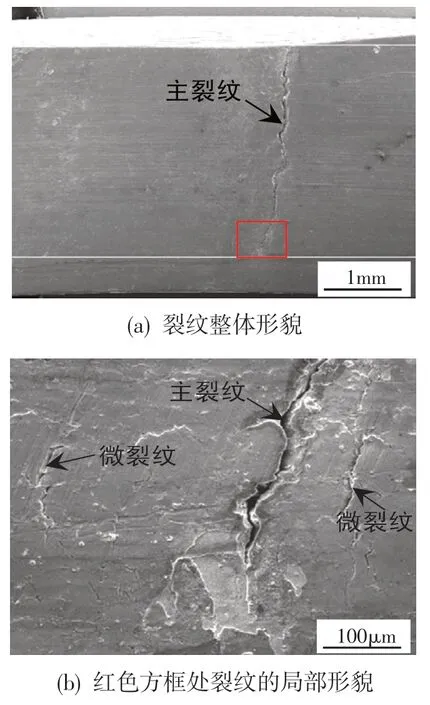

裝機試驗后的和未使用的螺旋擋圈整體外觀相似,表面可見輕微的氧化變色現象。每件螺旋擋圈上均有2 條裂紋,位于折彎凸起部位。裂紋均沿螺旋擋圈的徑向開裂且張開寬度較大,部分裂紋開裂至外弧端面倒角處。放大觀察,主裂紋附近均可見與其開裂方向一致的微小裂紋。裝機試驗后的螺旋擋圈裂紋形貌的掃描電鏡照片如圖2所示。

圖2 裝機試驗后的螺旋擋圈裂紋形貌的掃描電鏡照片Fig.2 SEM photograph of cracks morphology of the GH4169 alloy spiral baffle ring after testing

3.2 斷口分析

圖3 螺旋擋圈裂紋斷口的體視顯微鏡照片Fig.3 Stereomicroscope photograph of spiral baffle ring fracture surface

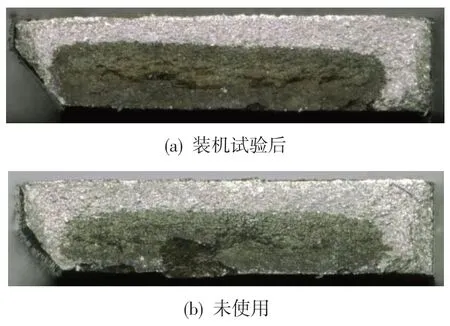

將裝機試驗后的和未使用的螺旋擋圈裂紋人為打開,裂紋斷口的宏觀形貌相似,體式顯微鏡照片如圖3所示。原始裂紋斷口表面氧化嚴重,呈灰黑色,氧化色均勻,無明顯漸變過程。人為打開區域斷口表面為灰白色,與原始裂紋斷口有明顯差別。裝機試驗后的和未使用的螺旋擋圈原始裂紋的深度相當,約占厚度的2/3。

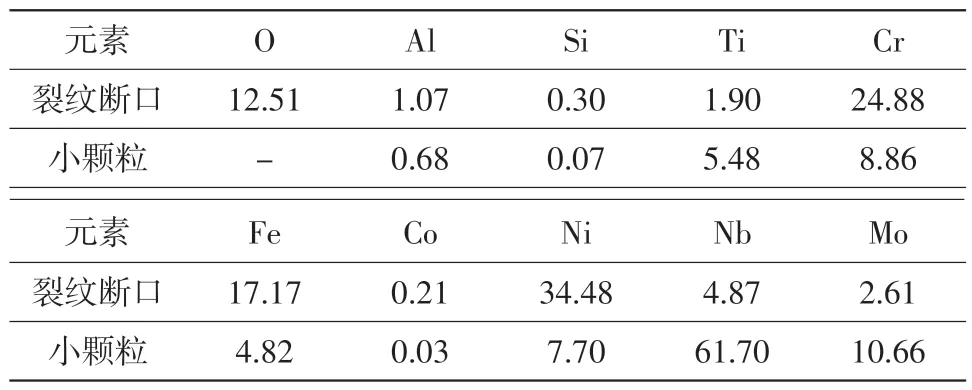

裝機試驗后的和未使用的螺旋擋圈裂紋斷口在掃描電鏡下的形貌特征也相似,如圖4 所示。裂紋起始于折彎凸起表面,原始裂紋斷口表面分為斜面區和平坦區兩個區域(圖4(a))。其中,靠近開裂起始處與整體斷面呈一定傾斜角度的區域為斜面區,開裂后期斷口表面較為平坦的區域為平坦區。斜面區(圖4(b))進一步放大后呈現滑移平面特征,表面可見韌窩形貌,隱約可見微小顆粒。平坦區(圖4(c))進一步放大后呈韌窩形貌特征,并可見明顯的微小顆粒,顆粒尺寸約為2~5 μm。人為打開區的斷口(圖4(d))同樣呈韌窩形貌特征并隱約可見微小顆粒。采用能譜對斷口表面及微小顆粒進行成分分析,結果見表1。原始裂紋斷口表面氧含量較高、氧化較嚴重,微小顆粒為富含Nb元素的碳化物[9]。裝機試驗后的和未使用的螺旋擋圈裂紋斷口均未發現疲勞開裂特征。

表1 裝機試驗螺旋擋圈裂紋斷口表面及小顆粒能譜分析結果 wt/%Table 1 Energy spectrum analysis of fracture surface and micro granule wt/%

3.3 顯微組織

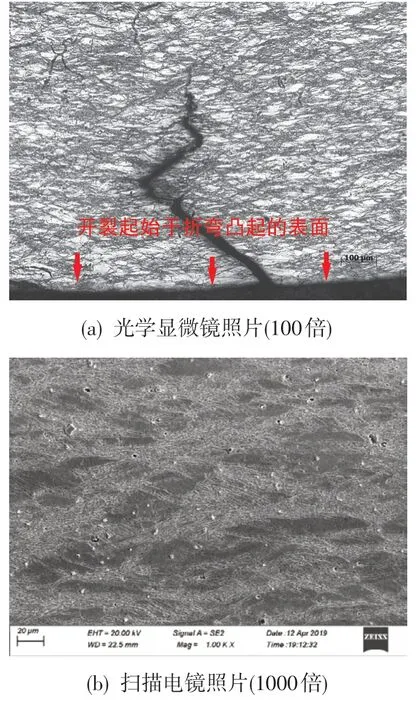

選取未使用的螺旋擋圈垂直于開裂方向制取金相試樣進行顯微組織分析。顯微組織照片如圖5所示,裂紋兩側的顯微組織連續、一致,未見脫碳、氧化等異常現象。裂紋同樣存在斜面區和平坦區,表明開裂形式及裂紋走向與上述人為打開的兩條裂紋的一致。采用掃描電鏡在更高倍數下觀察,晶粒變形嚴重,沿螺旋擋圈的周向和徑向被壓扁、拉長,壓扁的晶粒之間存在嚴重變形而形成滑移帶,并可見較多的碳化物顆粒。

4 分析討論

4.1 裂紋產生原因

裝機試驗后的螺旋擋圈和未使用的同批次7件螺旋擋圈在相同部位均產生了特征模式相同的裂紋。從裂紋斷口分析結果看,開裂的性質為過載斷裂,無疲勞特征,這說明螺旋擋圈裂紋是在制造或運輸、儲存過程中產生的。對比裝機試驗后的和未使用的螺旋擋圈裂紋斷口可知,兩者表面的顏色、氧化程度及裂紋深度等均相當且均無疲勞特征,這說明制造或運輸、儲存過程中產生的裂紋在裝機試驗過程中未發生明顯擴展。

圖5 螺旋擋圈的顯微組織照片Fig.5 Microstructure of GH4169 alloy spiral baffle ring

為確定裂紋產生的具體原因,對螺旋擋圈的制造工藝進行了復查和分析。螺旋擋圈制造所用原料為退火(955℃,15 min,空冷)狀態的φ3 mm 冷拉絲材,在室溫下經10余次輥軋后軋制成截面為梯形的帶材,然后將軋制帶材纏繞成螺旋擋圈半成品,而后經去應力熱處理(650℃,3 h,空冷)和磨削、剪切等機械加工后在室溫下折彎,再進行鉆孔、精加工,最后進行時效處理(730℃,8 h,爐冷+620℃,8 h,空冷)。

分析發現,螺旋擋圈的工藝路線和工藝參數存在不合理之處。由于GH4169合金的冷作硬化效應較明顯[10-11],冷拉絲材經過多道次的室溫輥軋后必將產生硬化效應,使其塑性降低。650℃下去應力熱處理雖然可以在一定程度上降低冷作硬化,但是在此溫度下材料中的強化相會大量析出,從而導致材料的硬度進一步提高、塑性降低。這是因為GH4169 合金中γ′和γ″強化相的開始析出溫度均在600℃左右,完全固溶溫度分別為840℃和950℃[12-14],955℃退火并經室溫輥軋后的帶材中γ′和γ″強化相已完全固溶,經650℃下3 h 去應力熱處理后必將大量析出γ′和γ″強化相,產生沉淀硬化效應。折彎時,凸起一側材料處于拉應力狀態,且在靠近凸起表面與帶材厚度方向呈45h處的剪切應力最大。當最大剪切應力τmax超過材料的抗剪強度[τ]時材料中會產生裂紋,且初始裂紋方向與板材厚度方向約呈45h,如圖4(a)、圖5(a)和圖6所示。

圖6 螺旋擋圈在折彎時產生裂紋的受力示意圖(紅色線表示裂紋)Fig.6 Stress state analysis of spiral baffle ring in bending process(the red line represents crack)

為進一步明確裂紋的產生原因和機理,開展了驗證試驗。結果表明,退火狀態冷拉絲材的硬度為HRC22~23,經室溫輥軋和650℃下3 h 去應力熱處理后材料硬度高達HRC42~43,在此狀態下進行折彎,在顯微鏡下可觀察到折彎凸起處存在裂紋。據此可確認,裝機試驗后的和未使用的螺旋擋圈的裂紋產生于制造過程的折彎工序。正常制造過程折彎時產生的裂紋經后續時效處理后斷面發生氧化,斷口呈灰黑色,而驗證試驗時制造過程產生的裂紋未經后續時效處理,斷口無氧化變色現象。

此外,按原工藝規程,螺旋擋圈在制造及驗收過程中只進行了目視檢查,未安排熒光檢查和顯微鏡放大檢查。由于裂紋較細小且折彎凸起處表面顏色不均勻,最終導致加工裂紋未能目視檢出。因此,原工藝規程存在不合理之處,需要進行改進。

4.2 改進措施

故障批螺旋擋圈產生裂紋的主要原因是制造工藝不當,材料在低塑性的硬化狀態下進行折彎從而產生裂紋。為此,承制單位對制造工藝進行了改進,將原來的650℃去應力熱處理改為固溶處理(955℃,1 h,空冷)。相比于原去應力熱處理,固溶處理的溫度更高,既可以更充分地去除室溫輥軋時產生的殘余應力、消除冷作硬化,又可以使強化相充分回溶,使GH4169 合金處于軟態(固溶處理后的硬度為HRC19),提高其塑性,避免后續折彎時產生裂紋。同時,為加強質量控制,對折彎工序的加載速度、保載時間等參數進行了優化和明確。此外,在制造和驗收的工藝規程中均增加了對零件的熒光檢查和顯微鏡放大檢查,以防止裂紋漏檢。

工藝改進后所生產的螺旋擋圈未出現裂紋問題,零件尺寸、表面質量等均滿足技術要求,改進措施有效。

5 結論

(1)裝機試驗后的螺旋擋圈裂紋與同批次未使用的螺旋擋圈的裂紋模式相同,均為制造過程中折彎工序產生的過載開裂,裝機試驗過程中裂紋未發生明顯擴展;

(2)去應力熱處理工藝不當導致材料硬化,是螺旋擋圈在折彎工序中產生裂紋的主要原因;

(3)采用固溶處理替代去應力熱處理可以避免螺旋擋圈在制造過程中出現裂紋,增加熒光檢查和顯微鏡放大檢查等可以有效避免裂紋漏檢。