航空發動機管路數字化制造及應用

(中國航發四川燃氣渦輪研究院,成都 610500)

1 引言

航空發動機管路由于空間布局復雜、形狀大小各異、零組件種類繁多,導致其制造難度大、生產周期長。目前,我國航空發動機管路制造已基本實現基于三維數字模型的數控折彎,但受限于折彎回彈補償尚不成熟、不能準確切端和確定導管接頭的空間位置,仍采用先取樣后生產的模式,即在發動機金屬樣機上排管試裝來確定最終管形,制造過程中的環境、人為因素常導致管路的制造質量不穩定。同時,由于取樣通常還需外部樣機資源,給管路的生產管理也帶來極大的不便。特別是在新機研制階段,管路在設計初期改動頻繁,如果仍按照傳統模式進行加工,不僅周期長,而且成本高。

20世紀80年代開始,國外先進航空制造企業逐步將管路數字化設計、制造技術用于飛機的研制中。如美國波音公司在1986 年開始采用三維數字化技術對管路系統進行設計,并成功將管路數字化制造應用到波音777飛機項目中[1]。目前,國外先進航空制造企業在管路制造中廣泛采用管路CAD/CAM一體化制造技術,以CATIA三維設計軟件為平臺,結合虛擬裝配和數控彎管技術,實現導管制造全過程的數字量傳遞,并逐步取代管路取樣這一傳統方式[2]。在國外飛機三維數字化設計、制造技術的帶動下,國內各飛機制造企業通過引進數控折彎機、數控測量儀等先進設備,使得我國的管路數字化制造技術得到迅速發展。近年來,國內諸多學者對管路數字化制造中的諸如工裝數字化設計、數控折彎回彈補償等單項技術進行了相關研究[3-5],同時在航天和飛機領域進行了管路數字化制造的嘗試[6-11],但針對航空發動機管路的相關研究報道較少。

本文根據某型航空發動機管路制造需求,立足于制造企業現有資源和技術基礎,以Teamcenter 系統為平臺,利用NX 三維設計軟件、數控折彎設備、三坐標檢測儀等工具,以數控折彎補償技術和柔性組合夾具數字化拼裝技術為核心,梳理并建立航空發動機管路數字化制造流程,通過計算機系統和數據庫技術實現航空發動機管路制造全過程的數字化傳遞。研究結果可為改變航空發動機管路先取樣后生產的制造模式,以及實現外部管路數字化協同設計提供技術支持和參考。

2 航空發動機管路數字化制造流程設計

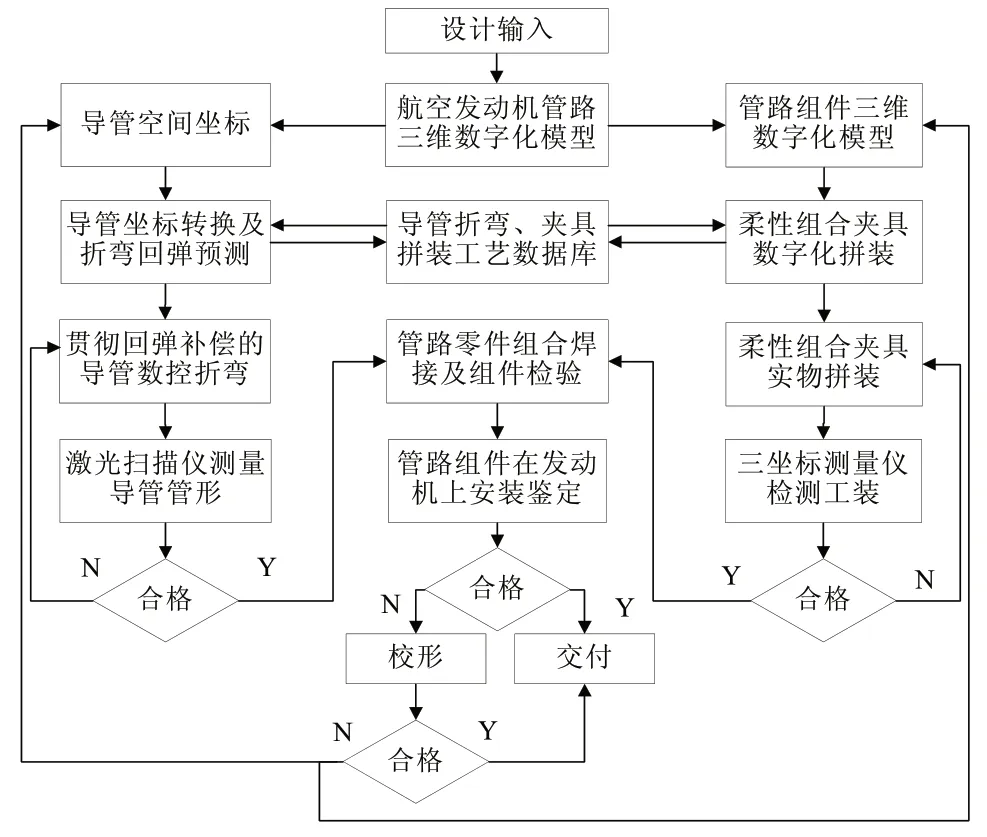

航空發動機管路數字化制造流程相對于傳統制造方法,取消了取樣環節,將整個制造、檢驗過程數字化,使外部管路制造可以和整機零、部件制造并行開展,縮短制造周期,同時提高管路制造的快速反應能力。以某制造企業現有資源和實際生產條件為基礎,梳理并建立了航空發動機管路數字化制造流程(圖1),主要包括:

(1)根據航空發動機管路三維數字化設計模型,提取需加工的物料清單及三維數模。每個管路組件的加工分為兩個相對獨立的步驟,一是管路組件中導管的數控折彎,二是管路組件的柔性組合夾具拼裝,兩個步驟可以同步進行。

(2)采用數控折彎設備,進行貫徹折彎回彈的導管折彎。將設計數據中的空間xyz坐標轉換為數控折彎機的增量彎管數據LRA。其中,L表示管子送進量,R表示管子旋轉角,A表示管子折彎角。坐標轉換時,利用工藝知識數據庫,將導管貫徹回彈補償值后折彎,折彎好的導管通過激光掃描儀矢量測量是否符合設計要求。對于測量不合格的折彎導管,需進行折彎修正。

圖1 航空發動機管路數字化制造流程圖Fig.1 Aero-engine pipeline digital manufacturing process

(3) 柔性組合夾具采用基于Teamcenter系統的數字化拼裝技術進行設計。在制造企業現有組合夾具實物資源基礎上,通過Teamcenter 系統,以NX 軟件為工具進行參數化建模設計,建立柔性組合夾具三維數字模型數據庫。以設計輸入的每個管路組件為目標,進行組合夾具數字化拼裝設計,加工現場根據拼裝完成的三維模型結合設計要求進行實物拼裝,拼裝好的實物利用三坐標測量儀進行檢驗,并與設計數據進行對比。

(4)將折彎合格的導管以及管路組件的其他零件,在檢測合格的組合夾具上連接定位,點焊固定管接頭與導管形成初步的管路組件,并進行焊接。由于存在焊接變形,焊接好的管路組件需進行管形和關鍵點的復檢,復檢合格后的管路組件再進行X 光檢測、打壓試驗等后續工作。對于復檢不合格的管路組件,需要進行微調。

(5)管路組件在發動機上進行總裝。對于不能滿足裝配需要的管路組件,可按設計要求進行管路校形。校形后仍不能滿足要求的,需提交設計部門核實設計數據的可靠性,重復上述步驟,直至合格。

3 航空發動機管路數字化制造關鍵技術

在航空發動機管路數字化制造流程中,基于數據庫的導管折彎回彈補償、柔性組合夾具數字化拼裝是關鍵技術。通過導管的數控折彎,保證管形的空間走向,以此為基礎構建的折彎回彈數據庫是折彎回彈預測的前提。柔性組合夾具數字化拼裝技術是根據管路三維數模,快速、精確實現空間管形限位,用于保證管路組件中管接頭、三通等關鍵位置的空間定位。

3.1 基于數據庫的導管折彎回彈補償技術

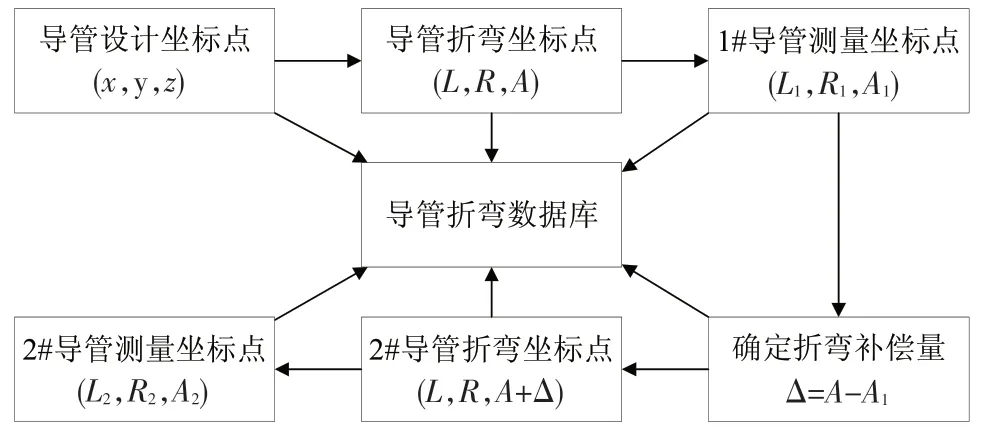

結合某型發動機管路制造生產實際,開展航空發動機管路常用不銹鋼導管回彈量基礎數據的采集,形成導管折彎回彈補償數據庫。首先,在此發動機管路制造初期,采用一個管路組件使用兩套導管進行折彎加工,得到折彎回彈數據,以此建立導管折彎數據庫,然后利用初步建立的數據庫進行導管折彎回彈預測,并在后續的制造過程中不斷修正、完善。導管數控折彎及數據庫初步構建如圖2 所示,具體流程為:

(1)折彎1#導管。導管根據設計數模的空間坐標(x,y,z)轉換為增量折彎坐標(L,R,A),并在數控折彎機上進行導管折彎。

(2)檢驗1#導管的折彎數據。通過激光測量儀測量得到1#折彎導管的折彎數據(L1,R1,A1),并根據理論角度和折彎實際角度的差值得到導管折彎回彈補償量Δ,即Δ=A-A1。

(3)貫徹回彈補償量,折彎2#導管。將折彎回彈量貫徹到2#導管的折彎數據中,此時的增量折彎坐標為(L,R,A+Δ)。通過激光測量儀測量得到2#折彎導管的折彎數據(L2,R2,A2),并與理論數據(L,R,A)對比,分析誤差,確定折彎導管是否可用。

(4)對于未貫徹回彈補償的1#導管,待2#導管折彎并檢驗合格后,以此為樣件將1#導管校形,滿足要求后可用。

圖2 導管數控折彎及數據庫構建Fig.2 Pipeline NC bending and database construction

圖3 基于數據庫的折彎回彈補償流程Fig.3 Database-based bending springback prediction process

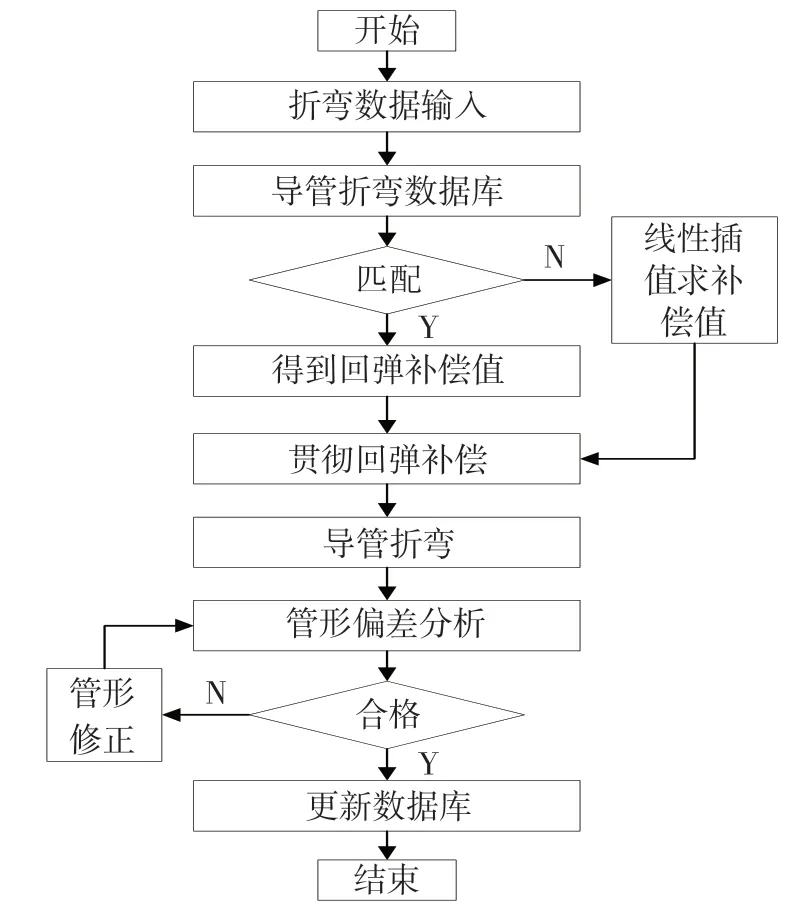

利用建立的數據庫進行導管折彎回彈預測,具體如圖3 所示。對于某一導管,通過制造坐標的增量折彎數據與所建立的導管折彎數據庫中數據的對比,得到是否有與之匹配的補償數據。如有,則直接得到回彈補償值,貫徹回彈補償后進行折彎;如沒有,則可通過線性插值求得回彈補償值,貫徹這一回彈補償后再進行折彎。折彎后的導管采用激光掃描儀快速測量導管管形,并與理論管形進行對比,不合格的通過校形修正,直至合格。每完成一次上述流程,即可更新既有的數據庫,以此不斷完善和豐富導管折彎回彈預測數據庫。

按上述流程,經過前期該型發動機多個臺份的管路制造,獲得了大量的制造數據,這些數據考慮了實際加工中管材、管徑、折彎半徑、折彎角度、折彎速度、折彎方法等因素對折彎回彈的影響。同時,將其他型號發動機管路制造的數據完善豐富到所建立的數據庫中,不斷提高折彎回彈預測的精度。

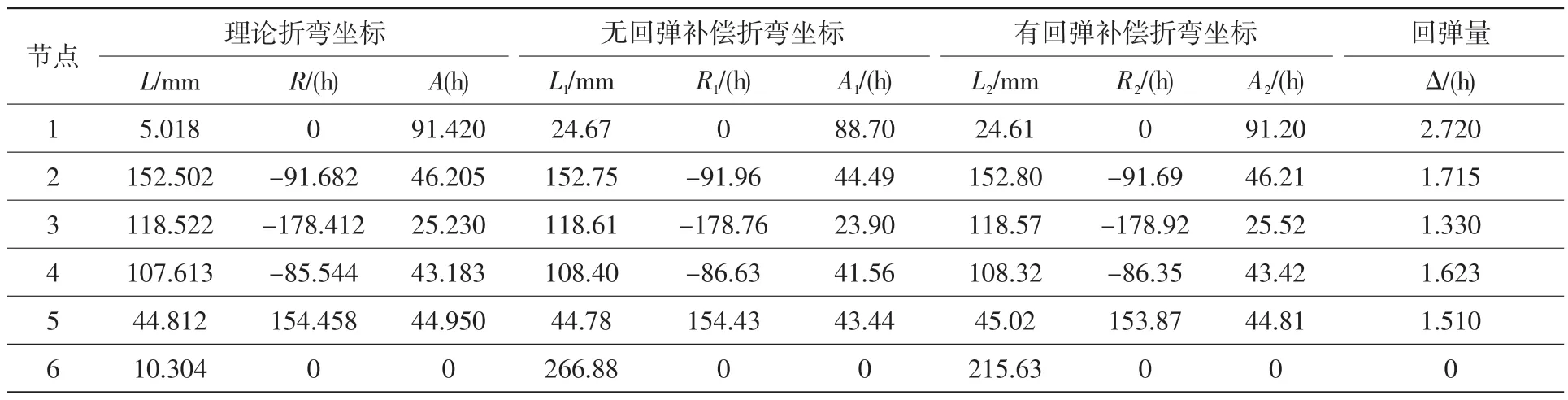

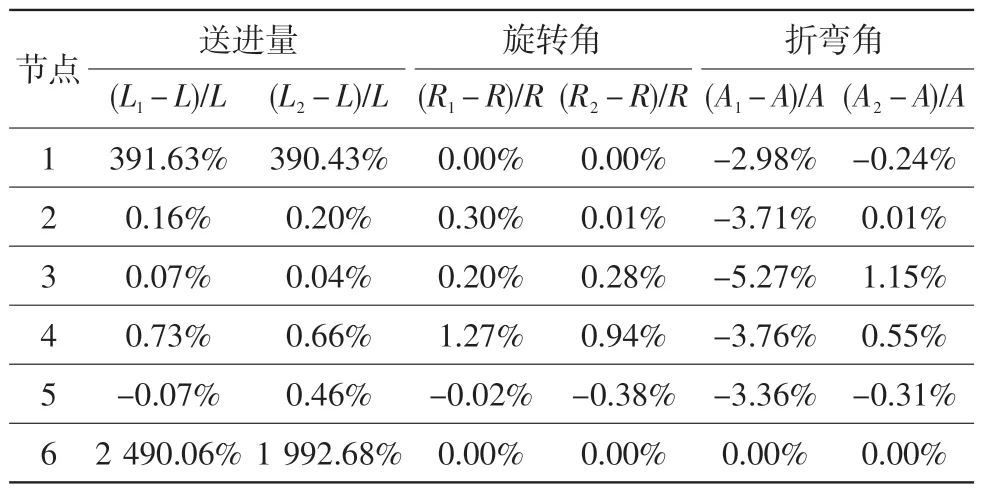

表1列舉了某導管的折彎數據,表2對該折彎數據進行了誤差分析。結果表明:實際加工中,導管折彎送進量和旋轉角相對理論管形的誤差很小,工程應用中可忽略;導管折彎角誤差由無回彈補償的最大-5.27%降低到折彎回彈補償后的不到1.20%,滿足設計要求。需注意,節點1和節點6的導管送進量的誤差主要由導管兩端預留的加工余量造成。

3.2 柔性組合夾具數字化拼裝技術

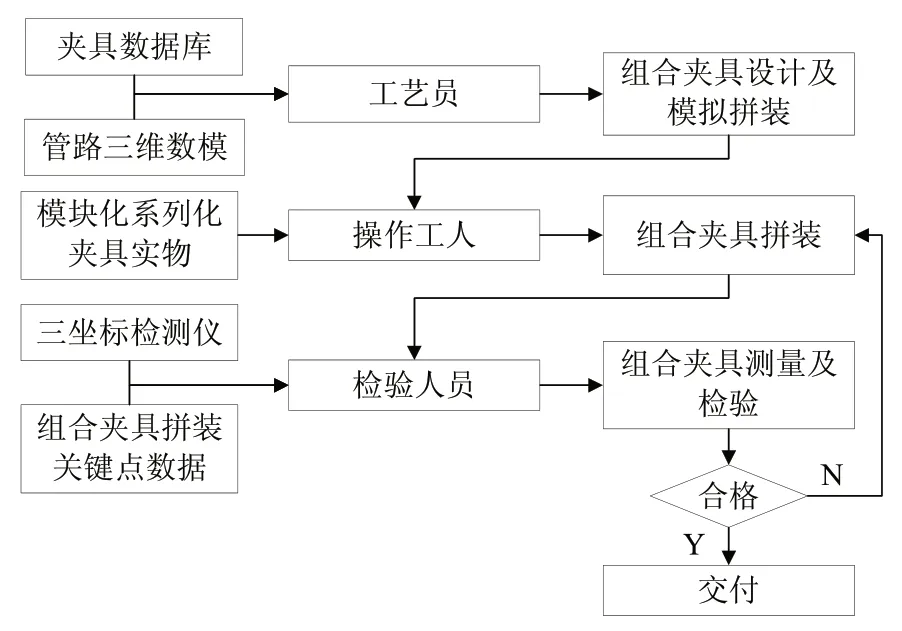

根據傳統方法,新管路加工前需根據管路的標準樣件來進行組合夾具的拼裝,然后交由管路制造人員進行管路焊接,待管路加工完成后拆卸組合夾具用作其他零組件的工裝拼裝使用。這一方法的前提是具備管路的標準樣件,在只有管路三維數模而沒有實物的情況下無法實現,且拼裝好的組合夾具數據難以有效保存和復制。為解決上述問題,提出了基于Teamcenter系統的柔性組合夾具數字化拼裝流程,見圖4。

表1 導管折彎數據表Table 1 Pipeline bending data

表2 導管折彎數據誤差分析Table 2 Pipeline bending data error analysis

圖4 柔性組合夾具數字化拼裝流程Fig.4 Flexible fixture digital assembly process

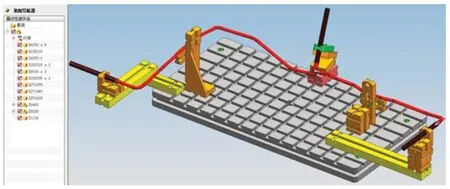

柔性組合夾具數字化拼裝,首先以Teamcenter數據管理系統為平臺將組合夾具工裝實物數字化。開發了全三維數字化工裝模式,將參數化、模塊化設計的理念應用到工裝設計中,構建工裝數據庫,搭建工裝數字化設計的系統構架,實現工裝設計知識和經驗的積累、重用與共享。隨后,工藝員在得到設計輸入的管路三維數模后,利用NX 軟件進行工裝的三維模擬裝配,并生成組合夾具的件號物料清單。數字化拼裝時,可以將管路組件上的外套螺母、堵頭等影響定位的零件做隱藏處理。為了減少夾具的使用,應合理選取拼裝基點,盡量降低夾具基礎塊與管路組件之間的高度。圖5給出了某一管路組件組合夾具數字化拼裝實例。最后,將拼裝好的三維模型圖和件號物料清單傳遞給拼裝和工裝檢驗人員。拼裝人員按照物料清單選取相應元件,根據三維模型圖和技術要求進行拼裝。對于因資源問題造成的所需元件無實物的,可利用其他尺寸的元件替換。夾具拼裝時的空間復雜問題,也可以在三維模型上進行測量計算。檢驗人員根據三維模型圖和相關的技術要求對拼裝完成后的工裝進行檢測(圖6),合格后提交給使用單位。實際拼裝結果表明:基于數字化仿真技術的新型柔性組合夾具的拼裝精度達到了0.5 mm 以內,相對傳統方法,其拼裝精度和一次拼裝合格率均提高了約一倍。

圖5 組合夾具數字化拼裝實例Fig.5 Flexible fixture digital assembly example

4 應用實例

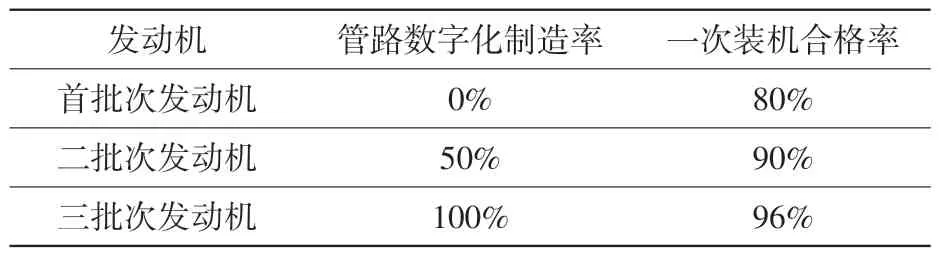

在某發動機多個批次的管路制造中,應用所提出的管路數字化制造流程后,數字化制造率和一次裝機合格率不斷提高,同時縮短了近一半的制造周期,具體如表3 所示。試制的管路隨整機經過多次分解裝配及長時間試車驗證,發動機管路狀態良好,未出現管路變形、漏油、管接頭磨損等現象。

圖6 組合夾具實物及檢驗Fig.6 Flexible fixture physical object and test

表3 某型發動機管路數字化制造效果對比Table 3 Aero-engine pipeline digital manufacturing effect contrast

5 結論

(1)立足于航空發動機制造企業現有資源,設計確定了管路數字化制造流程,試制的管路在發動機上安裝合格率達到了96%,并隨整機進行了試驗,管路狀態良好。表明該制造流程具有可實現性和可操作性,且能夠快速反應,并行制造。

(2)實現了基于數據庫的導管折彎回彈補償預測及形變控制,構建的導管折彎回彈補償流程及數據庫使導管折彎誤差降低到1.2%以內,滿足設計要求。

(3)基于Teamcenter 平臺,提出了管路三維數字化模型的柔性組合夾具數字化拼裝技術。相對傳統方法,其拼裝精度和一次拼裝合格率均提高了約一倍。