水泥廠降低氮氧化物排放技術的研究

李棟才

江西亞東水泥有限公司,江西 九江 332200

生態環境部2020 年6 月29 日下發《重污染天氣重點行業應急減排措施制定技術指南(2020 年修訂版)》,其中A 級標準氮氧化物排放濃度需低于50mg/m3。安徽省地方排放標準已出臺,2020 年10 月1 日執行,氮氧化物排放濃度低于100mg/m3。河南省地方排放標準亦已出臺,2021 年1 月1 日執行,氮氧化物排放濃度低于100mg/m3。水泥廠進行深度降低氮氧化物技術勢在必行。

1 氮氧化物的危害

空氣中的氮氧化物隨人體呼吸而進入呼吸道、肺部,因屬酸性氣體,依照化學特性,會對人體的呼吸道、肺部造成傷害,從而驅趕血紅蛋白中的氧氣并代替其位置,造成人體免疫力下降,甚至誘發疾病,年齡幼小,身體自身正在生長發育,吸入的氮氧化物將破壞肺部發育。環境空氣中的氮氧化物主要為NO、NO2,在空氣中的霧滴、氧氣的作用下,引發光化學煙霧和酸雨,給建筑物、設備設施造成腐蝕。

2 水泥廠氮氧化物的產生

在煅燒熟料過程中,燒結溫度高、過剩空氣量大,當氣象溫度高于1200℃時,反應速率顯著增加,及易產生氮氧化物,其中主要為 NO 和NO2是水泥窯NOx 排放的主要成分(NO占95%左右),主要有兩種形成機理:(1)熱力型NOx;(2)燃料型NOx。水泥生產中,熱力型NOx 的排放是主要的[1]。可從燃燒器噴煤形態,充分利用熟料冷卻時產生的熱再回收利用,減少燃料使用量。通過還原劑和煙氣直接在高溫(850℃)充分接觸并發生化學反應消除一氧化氮。在低溫情況下在催化劑的作用下再進一步去除。

3 低氮燃燒技術(SCC)

(1)低氮燃燒器。控制NOX的出發點是為了避免它的在主窯燃燒器在高溫環境下形成。關鍵的策略被稱為間接點火。其基本原理是,以盡量減少一次空氣(即攜帶煤,并通過該燃燒器),作為燃燒空氣,并利用二次空氣(從窯頭熟料冷卻器)。這種做法最大限度地減少燃料消耗,從而降低了氮氧化物的產生。窯頭燃燒器宜采用軸流風是通過布置在燃燒器噴頭周邊的噴射孔高速噴出的,這就大大減少了所需的一次空氣的量同時,加速了與二次風的混合,與傳統的相比燃燒器,具有降低了能耗,推力大,火焰集中。測量表明煤粉在PYRO-JET?的出口處點火加速,這就大大減少了氮氧化物排放量,脫硝效果可在5%~15%之間。

(2)分級燃燒脫硝技術(預熱器厭氧燃燒,生成一氧化碳來代替氨氣還原)。“分級燃燒”主要是在預熱器內形成一個缺氧的還原氣氛,基本原理是燃燒過程的改變,目前已知涉及NOx 還原燃燒過程的反應超過400 個,在預熱器中的再燃引起的一系列反應涉及氣體、煙塵、和煤熱解后的焦炭,原料粉和焦炭起到催化劑的作用。下面是NOx 還原的簡化反應的機制:

反應1:CO+NO →CO2+1/2N2;

反應2:H2+NO →1/2 N2+H2O;

反應3:5/2 H2+NO →NH3+H2O;

反應4:NH3→1/2 N2+3/2H2。

反應受高溫促進和生料粉當作催化劑而進行,當沒有足夠的氧氣用于燃燒,就會產生大量一氧化碳,分解爐還原氣氛強度大,NO 被還原,從而NOX排放濃度大幅降低。

4 選擇性非催化還原SNCR 降低氮氧化物技術

4.1 概況

選擇性非催化還原(Selective Non-Catalytic Reduction,以下簡寫為SNCR)鑒于投資低,運行成本低,脫硝效率尚可,故是水泥廠普遍采用降低NOx 排放的技術。在工業生產中,氨水易購買,價格低,故水泥行業主要采用氨水作為還原劑。日產5000 噸/天熟料新型干法旋窯生產線,只要建設150 余噸的氨水儲罐,占地面積小,再建設泵送系統等,在預熱機內選擇在溫度區域900~1040℃ 噴入,與一氧化氮發生還原反應,生成氮氣和水。在900~1150℃溫度范圍內和氧氣,氨水對一氧化氮進行還原,表現出選擇性,所以稱作選擇性非催化還原。在水泥廠運用SNCR 來降低氮氧化物排放,其中影響脫硝效率的因素如下:①溫度范圍。②適宜反應溫度的停留的時間。③氨水和窯尾煙氣混合的程度。④水泥旋窯氮氧化物排放的本底值。⑤氨水霧化的效果。顆粒越小、截面積越大,反應越快。⑥煙氣中的氧氣、一氧化碳的濃度多寡。

4.2 SNCR 降低煙氣氮氧化物適宜溫度和噴射還原劑氨水的位置。

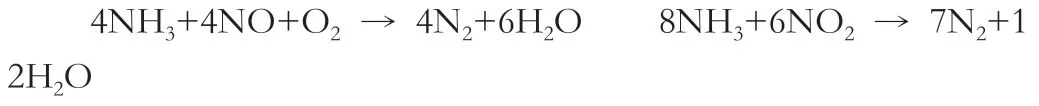

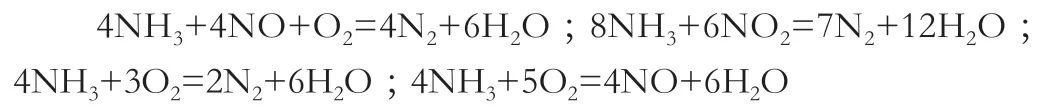

經化學反應式分析計算,將氨逃逸控制《水泥工業大氣污染物排放標準》(GB4915-2013)表2 以內(8mg/m3),氮氧化物排放濃度控制在表2 以內(320mg/m3),依照水泥旋窯煙氣流量、本底值等計算出氨水用量。經實驗室測試,氨氣在高于1100℃時,反應是雙向的,存在氨被氧化成N2或者NO 的可能,也存在著和NO 通過復雜的系列反應形成N2的可能。這兩種化學反應均與溫度有緊密聯系,在810℃以下,兩種反應也具有很低的反應速度,主要還是以氨氣的形式存在于煙氣中,隨著反應溫度的升高,氨和NO 的反應占有主導地位,煙氣中的NO 被大量還原,經過反復測試,溫度在850~860℃脫硝效率最高。當溫度超過1100℃,氨氣的氧化是主要的,煙氣中的NO 不降反而呈現增加的趨勢。在旋窯上升風道中,由于生料中碳酸鈣分解吸熱,溫度在810~860℃之間波動,符合溫度要求。因此在上升風道中上部分作為還原劑噴射地點能達到最大效果,與低氮燃燒后綜合使用,脫硝效率可達65%以上,化學反應式如下:

4.3 世界各國應用時間。

早在20 世紀70 年代中期日本,SNCR 技術就開始應用與工業中,主要為燃油、燃氣電廠脫硝之用;在80 年代末,歐州國家亦應用于燃煤電廠。在90 年代初,美國亦應用于燃煤電廠。有采用氨水作為還原劑的,也有采用尿素作為還原劑。

5 選擇催化還原法(SCR)

5.1 概況

隨著國家環保政策的推進,SCR 脫硝技術逐步成熟,催化劑穩定性可靠,投資降低,現已有水泥廠在煙氣經過SNCR 脫硝后,在預熱器尾部安裝SCR 設備設施,進一步降低氮氧化物排放濃度,可控在50mg/m3左右。

5.2 化學反應條件

依照不同廠商制造的催化劑,溫度可選擇在220~400℃之間,還原劑氨氣可高效與NO 和NO2迅速反應并還原成N2。由于溫度低(<400℃),NH3與O2不具備反應條件。從而降低了氨水的使用量,避免氨逃逸過高。其中主要反應如下:

5.2 發展

2010 年左右,鑒于催化劑投入高,且不可再生,投資遠高出SNCR(約3 倍),更換催化劑頻繁,造成運行成本高,水泥行業不景氣,造成采用SCR 技術甚少,包括歐洲、美國等。近幾年,隨著科研機構技術不斷突破,已形成高溫高塵SCR 技術、高溫中塵技術、高溫低塵技術,依照不同廠商制造的催化劑的特性,選擇適宜的溫度、粉塵含量,隨著國家超低排放的推進,不久的將來將被水泥企業所采納。

6 實驗

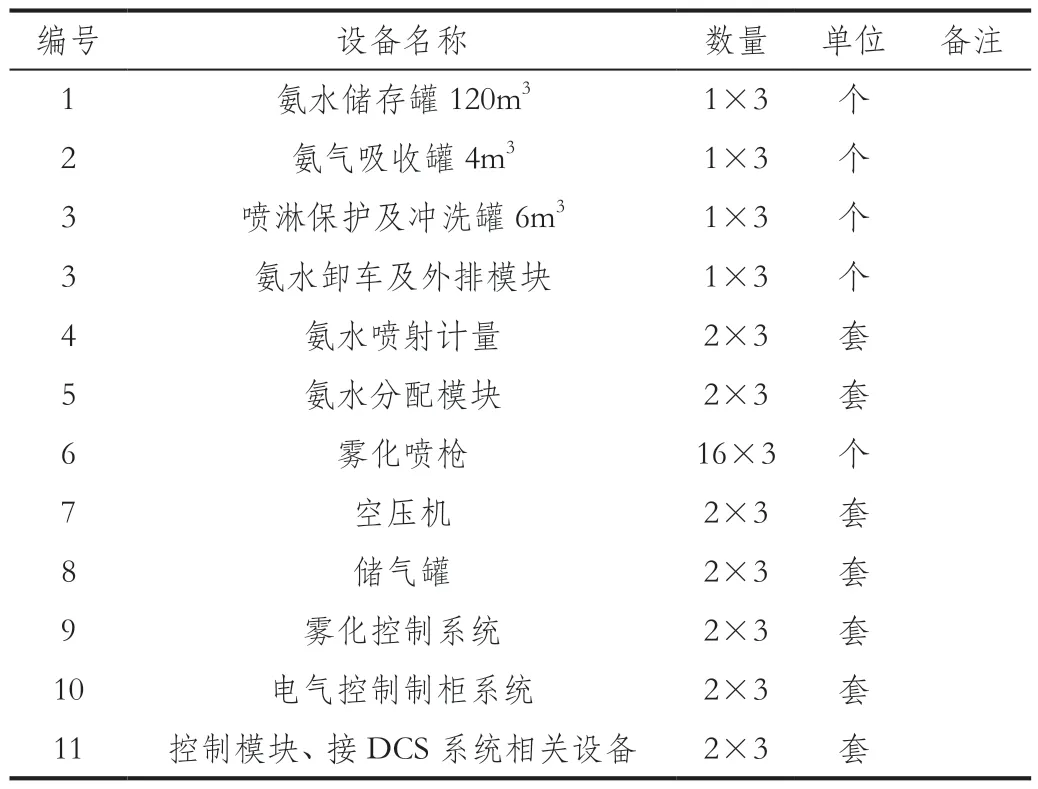

表1 SNCR 工程設備清單

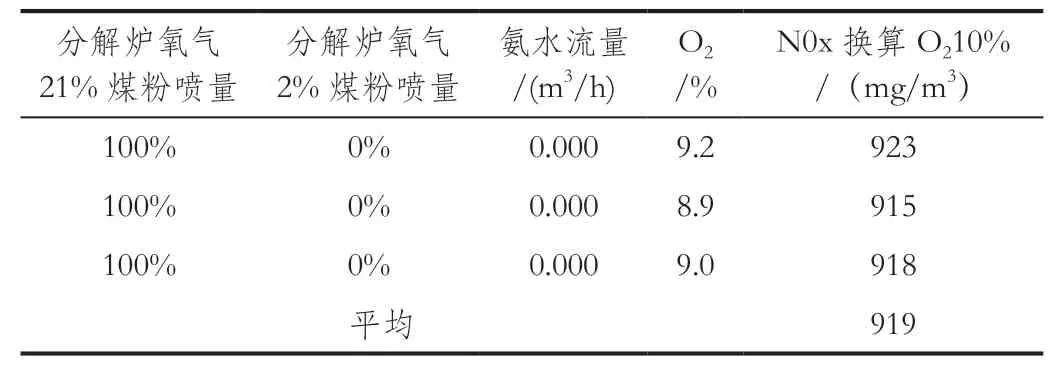

表2 本底值(低氮燃燒停止,SNCR 停止)

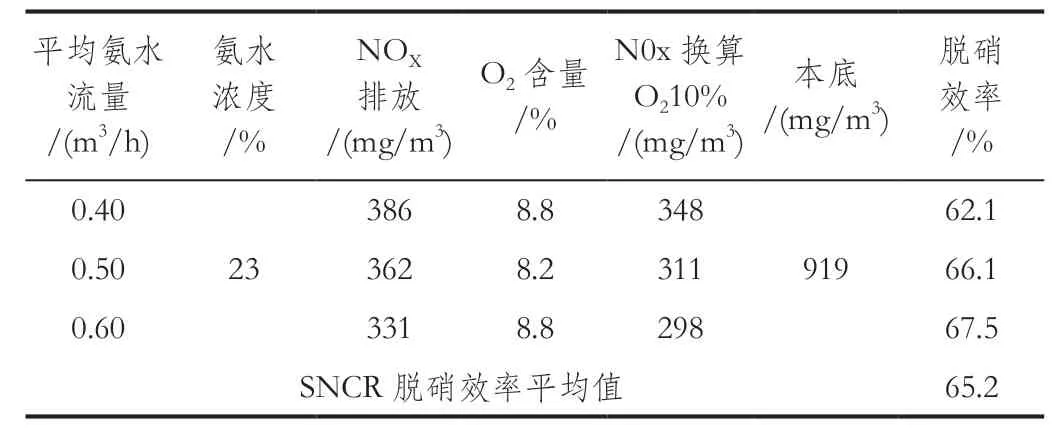

表3 低氮燃燒停止,SNCR 系統運行,測試SNCR 脫硝效率

從上表統計分析可以看出,在低氮燃燒未投入而獨立使用SNCR 系統,氨水濃度23%時,脫硝效率約65.2%左右。

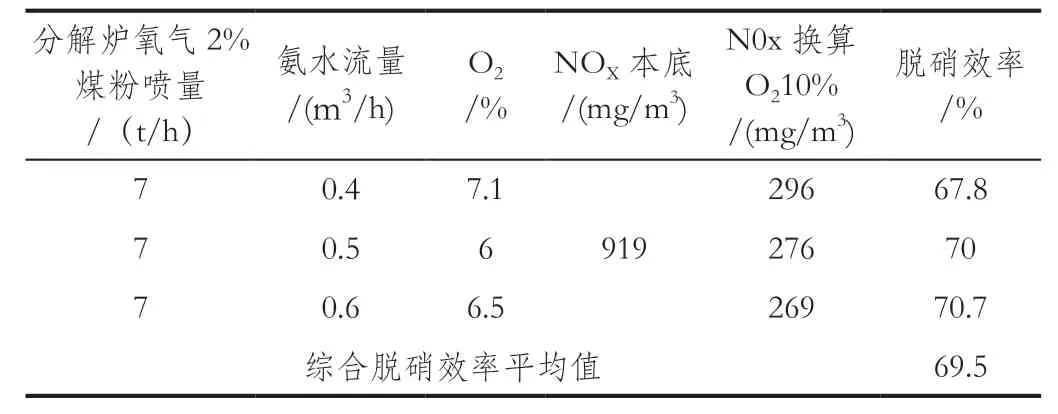

表4 低氮燃燒開啟,SNCR 運行

7 結果與討論

綜上,依照水泥廠現行低氮燃燒技術和SNCR(選擇性非催化還原技術)難以將氮氧化物排濃度控制在100mg/m3以內,勢必需再進行SCR 深度處理。唯SCR 技術的可靠性,運行成本,水泥行業的經濟效益,需進行再討論。

8 結論

綜上,國家陸續出臺達到超低排放標準的水泥企業可享受錯峰停窯優待政策、優惠電價、水價等,引導水泥行業朝向超低排放。依照2019 年水泥熟料產量15.2 億t,依照噸熟料廢氣排量2400m3,現執行氮氧化物執行國標由400 降至超低排放100mg/m3,全年將減少氮氧化物排放量為109.44 萬t,能明顯凈化藍天,為人民健康做出貢獻。