改道爾型鹽水澄清桶為一次鹽水預處理器

杜旭華

(浙江鎮洋發展股份有限公司,浙江 寧波 315204)

道爾型澄清桶具有桶身大、操作穩定性好、不易受各種因素變化的影響等優點,是浙江鎮洋發展股份有限公司一次鹽水精制的關鍵生產設備,其性能決定了一次精制鹽水工序去除鈣、鎂及其他固體懸浮物的效果,直接關系到離子膜電解二次精制鹽水的初始質量,影響著二次精制鹽水穩定運行和生產成本等技術經濟指標。

1 道爾型澄清桶的結構和工作原理[1]

道爾型澄清桶是利用重力沉降法的原理設計的一種分離設備,其主要由筒體、中心桶、溢流槽、泥耙和減速傳動裝置組成。

桶底有8°~9°的傾斜角,桶的中央是一個旋流式凝聚反應室的中心筒,混有凝聚劑的粗鹽水從埋在液面以下0.5~0.7 m 處的S形入口管進入中心筒,作旋轉運動以促進凝聚劑與懸浮顆粒的均勻混合。中心筒內穿過1根長軸,軸的上端與澄清桶上安裝的傳動裝置相連,帶動軸下端連接的泥耙。

泥耙每6~8 min轉1圈,控制泥耙的尖端速度在0.15~0.6 m/s。

中心筒下部出口處有擴大口,以減慢鹽水流速,避免破壞鹽泥層。

粗鹽水夾帶絮凝的鹽泥等雜質離開中心筒擴大口后,速度減慢,經過泥漿沉淀層并進一步滯留,漸漸沉到桶底,經緩緩轉動的泥耙集中在排泥口,泥漿定時排出;清液則不斷上升,經過泥漿層、混濁層、清液層從澄清桶上部邊緣的溢流槽匯集后流出。

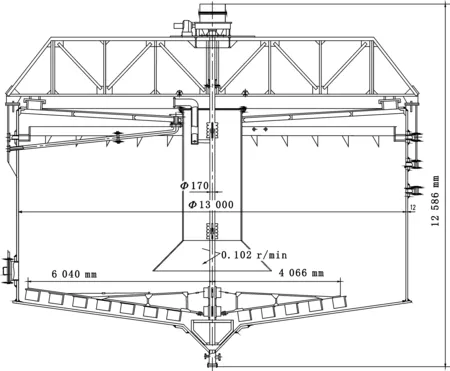

道爾澄清桶結構如圖1所示。

2 原澄清桶的設計參數和結構特點[2]

2.1 結構簡圖和設計參數

澄清桶設備技術參數如下:工作壓力為常壓,設計壓力為常壓,工作溫度為75 ℃,設計溫度為90 ℃,物料名稱為粗鹽水,腐蝕裕度為2 mm,全容積為800 m3,攪拌器轉速為0.102 r/min,電動機功率為5.5 kW,設備凈重67.050 t。

2.2 結構特點

原澄清桶在實際生產運行中,表現出了工藝設計合理、生產能力大、操作穩定性強、澄清效果好的一面,但也在以下幾個方面存在著一些問題。

圖1 原澄清桶的結構簡圖

2.2.1 減速傳動裝置

原澄清桶的減速傳動裝置主要由電動機、行星擺線針輪減速機、蝸桿蝸輪減速機組成。電動機輸出的動力經由臥式安裝的行星擺線針輪減速機,通過聯軸器傳遞給蝸桿蝸輪減速機,改變方向后傳與耙軸。電動機轉速為1 500 r/min,經行星擺線針輪減速機一級減速變為3.17 r/min,再由蝸桿和蝸輪二級減速后變為0.102 r/min。各部分的參數如下:

電動機:功率為5.5 kW,轉速為1 500 r/min;實測運行電流為5.2 A。

行星擺線針輪減速機:型號為XWED5.5-106-1/473,減速比為473。

蝸桿:節圓直徑為200 mm,齒頂圓直徑為250 mm,長度為1 402 mm,頭數為2,材料為45#鋼。

蝸輪:節圓直徑為1 550 mm,最大外圓直徑為1 630 mm,輪緣寬度為198 mm,齒數為62,材料為ZG270-500。

整個減速傳動裝置既笨重又復雜,尤其是蝸輪蝸桿傳動副尺寸大而應單獨委托加工,并單獨制造加工用刀具,所以加工周期長,加工精度不能保證,不僅造價高、傳動效率低,而且蝸輪根切嚴重而影響使用壽命;蝸輪蝸桿傳動副采用的開放式脂潤滑容易受灰塵、天氣影響而劣化。

2.2.2 耙軸

耙軸為實心軸,直徑為170 mm,自上而下由長度為3 510 mm、3 510 mm、3 420 mm的3段實心軸組成,材料為45#鋼鍛件。3段長軸用兩副夾殼式聯軸器垂直聯成一體,懸掛在頂端的雙列向心球面滾子軸承(3 638#)和非標單列軸向推力球軸承(Ф 358 mm×164 mm)上,通過軸承座固定于澄清桶頂端的鋼制桁架上。

整個傳動軸質量約2 483 kg,其中夾殼式聯軸器尺寸為Ф 380 mm×500 mm,材料ZG270-150,單個凈重250 kg。

由上述可知,耙軸實心長軸質量大,加工難度大,安裝復雜,造價高。

2.2.3 泥耙

由兩個長6 040 mm的長耙和兩個長4 066 mm的短耙相隔90°組成。4個耙間各用1根中間為螺旋扣的M 30拉桿互相牽聯,長耙、短耙和拉桿三者形成不等邊直角三角形桁架結構。

每個耙的下端與耙軸采用螺栓固定,每個耙的上端用1根中間為螺旋扣的M 30拉桿聯接。長耙和短耙都是由1根底梁、1根頂梁及若干個垂向支承梁形成1個平面耙體桁架,均由20#槽鋼焊接而成,底梁上焊有6個耙刀(短耙為4個),其由折彎鋼板制成,與底梁成30°布置。

泥耙材質為Q-235A,耙體為垂直平面結構,影響耙體剛性能。

2.2.4 桶頂結構

桶頂由厚度為8 mm、材質為Q-235A的鋼板制成,固定在槽鋼支承架上,為邊緣高、中心底的倒錐形結構,斜度為1∶20。

頂蓋上的雨水由一根Ф 108 mm×4 mm的導流管穿過澄清桶內部引出桶外,這種結構頂蓋易積水,造成腐蝕;導流管若被腐蝕,則雨水會夾帶灰塵、鐵銹等雜物進入澄清桶內。

2.2.5 桶內防腐

澄清桶內壁采用環氧玻璃鱗片防腐,桶內耙軸和泥耙采用環氧瀝青漆兩遍防腐。由于夾殼式聯軸器的合攏處及其夾緊螺栓、拉桿螺紋部分、泥耙固定螺栓等部分,防腐質量不能保證,防腐效果差,尤其是上聯軸器部分正好處在鹽水氣液相交界處,極易產生腐蝕損壞。

3 將澄清桶改作預處理器

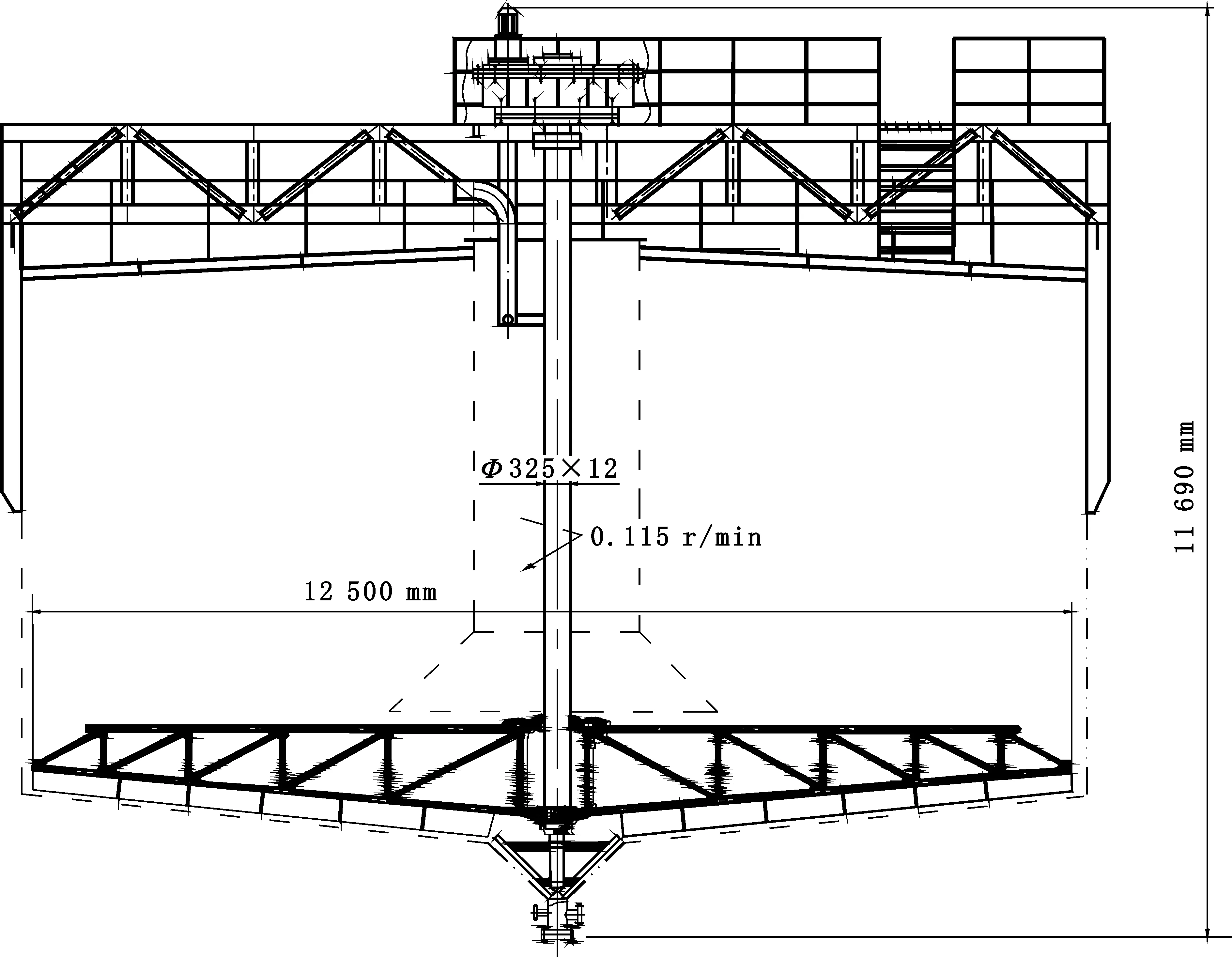

針對前述不足之處,重新對傳動裝置、耙軸、泥耙和桶頂結構進行設計,并將其用于一次鹽水工序九思膜過濾器前的預處理器,改進部分(如圖2所示)。

圖2 改進后的澄清桶結構簡圖

由圖2可見:與改進前相比,改進后各設備具有的優勢如下。

3.1 減速傳動裝置

改進后的減速傳動裝置主要由電動機、斜齒輪減速機、擺環減速機組合形成一體,均為豎向直接疊加安裝。

總減速比值為8 281,電動機950 r/min經其組合體減速后,轉速變為0.115 r/min。各部分的參數如下。

電動機:3.0 kW,950 r/min;實測運行電流為3.4 A。

擺環減速器是一種先進的傳動機械,具有結構緊湊、體積小、質量輕、傳動比大、承載能力強、過載性能好、效率高、運轉平穩、易損件少、裝拆與維修方便等優點。

與原減速裝置相比,新減速裝置全部由標準產品組成,傳動效率高,無須單獨委托加工,加工精度好,產品質量相對穩定可靠,噪聲小。

3.2 耙軸

改進后的耙軸采用鋼管制作[3],按截面模數至少等量和擺環減速機輸出軸匹配等原則,確定采用Ф 325 mm×12 mm的20#無縫鋼管,其截面模數為原實心耙軸的2倍。耙軸采用法蘭式聯軸器與擺環減速機懸掛聯接。原耙軸提升裝置結構復雜且在實際使用中從未用過,故改進設計時取消了。

3.3 泥耙

改進后的泥耙僅保留了2個長耙,靠對稱布置自平衡[4],長耙桁架主要由材質為20#鋼的無縫鋼管焊接構成,桁架沿長度方向橫截面為漸縮式等強度設計,呈倒T字形剛性穩定懸掛結構(見圖2),每個桁架面用同規格無縫鋼管加固。桁架下沿與槽底部平行,并焊接有耙刀,固定更加可靠。桁架下端與耙軸采用螺栓固定,上端用鉸鏈螺桿與耙軸聯接,用以安裝時調節用。每個耙上安裝有10把耙刀,其由折彎鋼板制成,與底梁成30°布置。耙刀材質為Q-235A。

3.4 桶頂結構

桶頂由邊緣高、中間低的倒錐形結構改為中間高、周邊低的正錐形結構,同時取消了原頂蓋上的雨水導流管。改進后的頂蓋結構不易積水,能減輕腐蝕。

4 設計改進后的運行效果及經濟效益

(1)運行更加平穩可靠。

新減速裝置與原減速裝置相比,承載力更大,運行平穩,噪聲小,沒有出現原減速裝置每年需要檢修調整的情形;耙軸用無縫鋼管替代實心軸后,改變了原耙軸三段式結構,對中性能和剛性更好,耐腐蝕性能大幅度提升,沒有出現腐蝕,聯軸器螺栓未松動;泥耙桁架改用無縫鋼管組成并等強度截面設計后,不僅提高了桁架的剛度和穩定性,提高了耐腐蝕性能,同時也提高了耙刀安裝的可靠度,從而減少了耙刀脫落的可能性。

改造后的澄清桶于2006年投運后,運轉一直非常平穩,排泥效果良好,運行電流沒有出現波動。2018年大修時,才進行第一次例行性檢修,與原澄清桶每年要檢修一次形成了鮮明的對比。

(2) 傳動效率高。

擺環減速機替代蝸桿蝸輪減速機構后,傳動效率大幅度提升,運行電流由原先的5.2 A降為3.4 A,可節電超過5 500 kW·h/a。

(3) 設備建造費用低。

由于減速裝置全部采用標準減速機組成,摒棄了大型非標蝸桿蝸輪減速機構,加工周期和制造費用也大為降低;耙軸和泥耙改進后,質量也大幅減小,材料更加易于采購,加工費用也大為降低,如耙軸質量就由原來的2 483 kg降為678 kg。因此,改進結構后的澄清桶實際建造費用與原澄清桶相比降低了40萬元。