厚寬鋼板彎曲的輕型門式壓彎機及其模具設計

劉 波,黃 偉,代繼波,文 杰,徐國友

(1.瀘州市建設工程質量監督站,四川 瀘州 646099;2.中冶建工集團重慶鋼結構有限公司,重慶 400054)

0 引言

鋼結構具有強度高、自重輕、抗震性好、易安裝等優點,符合我國綠色環保和可持續發展戰略要求。鋼結構加工制作中,對鋼板進行彎曲的傳統方法有三種:一種通過火焰對鋼板的彎曲區域加熱到一定溫度,使鋼板的屈服強度降低,再利用千斤頂或大錘等外力對鋼板進行施力,這種方法主要運用在寬度與厚度不大的部件,對于較大厚度的鋼板,此方法效率低且無法控制鋼板的均勻變形,其精度要求無法保證。第二種方法是通過折彎機的機械傳動力對鋼板進行折彎,這種方法只能通過配套的凹凸模具對鋼板的折彎角度進行控制,無法將鋼板折成弧度要求高的零部件,同時,折彎機的工作區間以及額定載荷有限,無法對寬厚鋼板進行折彎壓制弧形。第三種方法是通過卷板機對中厚板進行卷彎,該方法的缺點是難以控制彎曲點的準確位置,同時,該方法很難對同一鋼板進行不同方向的連續卷彎。

鑒于此,為完成重慶軌道交通 4 號線唐唐站鋼箱梁高架橋底板(板厚 δ=32 mm,板寬 b=5 000 mm)在同一鋼板不同方向的的圓弧彎曲壓制加工(見圖 1),研發設計了一臺寬厚鋼板彎曲成形的門式壓彎機裝置及模具,來攻克寬厚板在不同方向一次性壓彎成形這個難題。

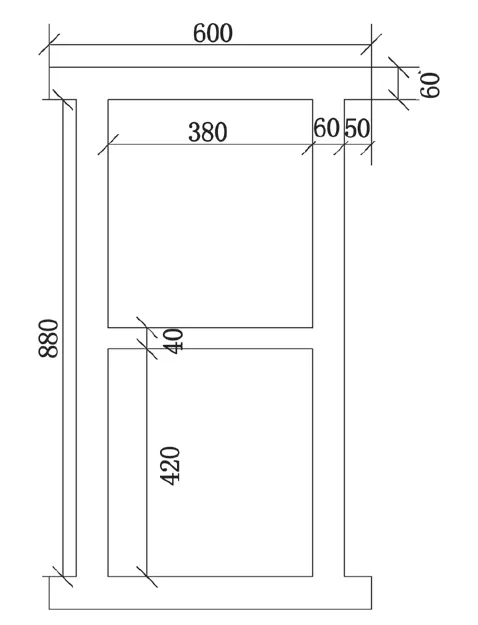

圖1 底板截面示意圖(單位:mm)

1 模具的設計

模具的設計對鋼板一次性成型至關重要,因鋼板彎曲長度達 5 000 m m,因此模具的長度不應<5 000 mm。由于存在彈性恢復,使彎曲件彎曲部分的曲率半徑和彎曲角度在外力撤銷后發生彈性恢復,對彎曲回彈控制是為了更好地控制回彈,達到彎曲精確 成型[1-3]。

1.1 下模設計半徑

下模在整套模的形狀決定上模的形狀,下模半徑由鋼板壓彎半徑以及鋼板回彈兩因素決定。

對于 Q345 鋼中,下模設計的半徑 R[4],見式(1)(2):

式中:E 為楊氏模量,MPa;μ 為泊松比,0.31;σs為屈服強度,MPa;h 為鋼板厚度,mm;r 為板彎曲半徑,mm;k 為簡化系數。

將(2)帶入(1)得:

1.2 下模深度及寬度設計

對于 Q345 鋼板變形回彈前半徑 R=850 mm,回彈后半徑為 r=1 000 mm,測量回彈后弧長 S=524 mm(圖 1 中獲取),則設計深度 d 應滿足公式(3),得:

設計凹模的寬度 W 滿足公式(4),綜上可得出凹模與鋼板回彈曲線(見圖 2)。

圖2 凹模與鋼板回彈曲線(單位:mm)

凹模的設計曲線按照圖 2 中所示,半徑 R=850 mm,深度為 40 mm,寬度為 518 mm,因板厚度有 32 mm,凸模的半徑小于凹模,本設計凸模 R=840 mm。

2 門式壓彎機設計

將板厚 δ=32 mm,板寬 b=5 000 mm同一鋼板在不同方向壓制成圓弧形,不僅要考慮加工構件的工作面,還需顧及操作的可行性,因此壓彎機外框結構不能采用臥式框架,只能采用門式框架。門式壓彎機框架包括上下橫梁以及兩根豎向梁,采用鋼結構焊接制作而成,通過計算鋼板彎曲所需要的力,運用液壓千斤頂作為驅動力,門式框架在千斤頂的作用下,不能發生塑性變形以及失穩。

2.1 彎曲力計算

將厚度為 32 mm 鋼板放在模具當中,對上模施加外力,使鋼板沿著模型設計的形狀變形,得到彎曲力,見式(5):式中:b 為鋼板寬度,mm;t 為鋼板厚度,mm;r 為鋼板彎曲半徑,mm;σ 為鋼板的抗拉強度,MPa。

因此,鋼板彎曲需要施加外力 433 t,將 433 t 的力用兩個液壓千斤頂來完成,每個液壓千斤頂的平均受力為 216.5 t。現有兩臺額定載荷為 1 000 t 的液壓千斤頂,滿足設計要求。

2.2 門型框架橫梁設計

對門型框架的橫梁與豎梁采用焊接連接,所受力設定為:液壓千斤頂對橫梁的兩作用點離橫梁邊距離為1.3 m,兩作用點之間的距離為 2.6 m。在通過力學軟件建模中,兩作用點施加 5 000 kN,兩端為超靜定載荷,如圖 3 所示。

圖3 彎矩受力圖(單位:kN·m)

通過結構力學軟件計算得出簡支梁最大彎矩Mmax=4 875(kN·m)。通過選用 Q345 材質的鋼板制作為 H 型鋼,[σ]min= 460 MPa,則正應力強度條件為:

經查《鋼結構制作數據速查手冊》規格為 H498× 432×45×70 的 Wz 最大值為 4 368 cm3,<10 593 cm3,不符合設計要求,因此現有的市場 H 型鋼無法滿足設計要求。采用箱型 H 型鋼,通過改變其結構,達到設計要求,箱型 H 型鋼截面如圖 4 所示。

圖4 箱型 H 型鋼截面圖(單位:mm)

2.2.1 整體穩定性驗算[5]

受彎構件喪失整體穩定的現象是側向彎曲和扭轉變形,為了保證受彎構件的整體穩定性,應使其不發生側向彎曲和扭轉。對于該箱型截面,其截面尺寸應滿足以下條件:

式中:h 為箱型截面高度,mm;b0為受壓翼緣板的整個寬度,mm;l1為受壓翼緣側向支點間距離,mm;fy為鋼材屈服強度,MPa。

因此,箱型截面整體穩定。

2.2.2 截面強度驗算

受彎構件在彎矩作用下截面上正應力發展四個階段:彈性、彈塑性、完全塑性、屈曲后強化。對于直接承受動力載荷的箱型截面,不能利用塑性,雖然塑性階段是其極限狀態,但此時變形太大,工程上不安全。應運用彈性階段,因此截面上最大纖維應力 σ≤fy。

截面模量:

式中:Wnex為截面模量,mm3;Inex為慣性矩,mm4;h 為截面長度,mm;M 為彎矩,N/mm;γx為截面有限塑性發展系數。

因此,該箱型結構在接受設計的動力載荷下,處于彈性階段。

2.3 門型框架豎梁設計

對于豎向門式鋼柱,其長度包括鋼板彎曲后高度差、凹凸模具的厚度、千斤頂的長度以及伸長度和工作預留空間,因此設計長度為 2 100 mm。門型框架豎梁的翼緣寬度根據橫梁的翼緣板寬度確定,即 600 mm。為保證豎梁整體對豎向鋼柱在受壓力時,其變形應在彈性階段,構件處于整體穩定狀態。同時,通過在腹板上設置加勁板,提高腹板彎曲臨界應力,以防止彎矩作用下局部失穩。設計的截面如圖 5 所示。

圖5 日字形柱鋼截面圖(單位:mm)

抗彎強度應符合式公式(7)[6-7]:

式中:Mx、My為 x,y 軸(x 為弱軸,y 為強軸)彎矩,N·mm;γx、γy為截面發展系數;Wnx、Wny為 x,y 軸截面模量(慣性矩除以中心到兩邊距離),mm3。

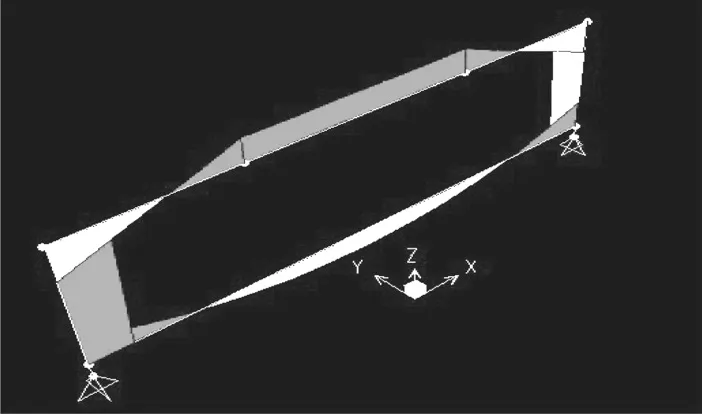

通過 SAP 2000 對其模擬,模擬彎距圖結果如圖 6 所示。

圖6 門式框架受力圖

通過分析得到,上部橫梁變形大概有 5 mm(中部)受力點處是 4.4 mm,下部橫梁沒有設置中點,變形2 mm。上梁的應力比最大值為 0.830,下梁的最大應力比為 0.703,軸的最大應力比為 0.730。與理論計算符合。通過計算,最終得到如圖 7 所示。

圖7 門式壓彎機

通過后期對設備的制作與運用,保證了寬厚底板與腹板完美結合,減少了工程施工的焊接工作量,通過對該門式壓彎機設備裝置及模具的研究和應用,解決了施工中的加工技術難題,在重慶軌道交通 4 號線接合鋼箱梁的加工中發揮著較大作用(寬厚板壓彎后的實際圖見圖 8)。

圖8 寬厚底板與腹板結合圖

3 結語

通過回彈性能,設計半徑 R=850 mm 的凹模,半徑 R=840 mm 的凸模壓制半徑 R=1 000 mm,板厚δ=32 mm 的鋼板。為考慮板寬 B=5 000 mm 在壓制過程的可行性以及壓彎機門式框架的安全性,將門式框架凈寬設計為 5 200 mm,承受總壓力 10 000 kN,確定橫向“口”字截面和豎向“日”字截面的門式框架穩定性和強度滿足設計要求。對寬厚鋼板門式壓彎機的設計與加工,能夠精確地對寬厚鋼板進行定點壓彎,在保證構件加工精度的同時,降低了工程材料的損耗,節約了工程施工的人工費用,后期運用證明,更改模具,可以壓制板厚 δ=100 mm 的厚鋼板。通過研發設計的門式壓彎機及模具裝置可對今后加工類似構件具有很好的推廣意義。