駝峰區內混流式噴水推進泵失速狀態判別研究

,2

(1.江蘇大學流體機械工程技術研究中心,江蘇鎮江,212013;2.江蘇大學鎮江流體工程裝備技術研究院,江蘇鎮江,212009;3.南通大學機械工程學院,江蘇南通,226019)

混流泵以其流量大、效率高、抗汽蝕性能好等優點,廣泛應用于船舶、農業、水利、電力等行業[1-2],已成為船舶噴水推進、大型水利工程、海水淡化系統、抽水蓄能、核電和火電循環水系統的關鍵部件之一[3-4]。作為船舶推進、核電等重大戰略項目中的單元動力設備,其性能和穩定性極為重要[5]。將導葉出口進一步收窄而演化出的包括葉輪、導葉、噴口等部件的混流泵已廣泛應用于船舶噴水推進領域,并均具抗汽蝕性能強、效率平穩、噪聲小等優點[6-8]。隨著應用領域的不斷擴大,混流泵經常在部分負荷工況下運行。部分負荷工況下的不穩定流動不僅影響混流泵的性能,而且容易引起旋轉失速現象,危及機組的安全穩定運行[9]。旋轉失速是泵在部分負載條件下運行時出現的不穩定流動特性[10],不僅會造成很大的能量損失[11],還會惡化泵內流場,誘導產生流激噪聲,甚至威脅到轉子葉片的使用壽命,損壞葉輪葉片[12]。據EMMONS 等[13]提出的經典理論,由于受到周向不均勻擾動,葉輪流道受到旋轉失速的影響。隨著流動分離的加劇,流道內會形成失速渦并堵塞流動通道。不穩定流動引起的能量耗散往往導致泵性能曲線在0.3Qdes和0.7Qdes之間出現駝峰區,這也是判斷失速是否發生的標準之一[14]。不僅混流泵在部分負荷條件下容易發生旋轉失速,而且葉片泵、水輪機、風機、壓縮機等幾乎所有旋轉機械在非設計工況下都容易發生旋轉失速,甚至產生喘振,嚴重危及機組安全。旋轉機械在部分負荷工況下廣泛存在旋轉機械,嚴重影響旋轉機械在工作區域的穩定運行,造成流動不穩定、能量耗散、振動強化等現象,甚至會出現喘振等現象,嚴重危害機組安全穩定運行[15],因此,有必要對旋轉失速機制展開研究。目前,許多學者對旋轉機械在失速狀態下的內部流場進行了深入研究,討論了旋轉失速的原因,分析了失速工況下的內流特性。CIOCAN等[16]提出了導葉中渦流與駝峰區有著直接關聯。YE 等[17]分析了離心泵在部分負荷條件下的流動不穩定性,指出葉輪出口存在較大渦流。ZHOU等[18]采用大渦模擬和動態混合非線性模型,發現失速核率先出現于葉輪葉片吸力面側,并呈現出生長、脫落、合并和衰退的過程。由于旋轉機械種類、輸送介質存在差異性,目前主要存在葉輪失速與導葉失速2類[19]。但針對常規葉片泵,人們主要對葉輪中的旋轉失速進行研究[20-21]。葉片泵中旋轉失速發生時通常定義駝峰區揚程最高點為臨界失速工況,揚程最低點為深度失速工況[22],但此種情況只適用于駝峰區區間較窄且揚程單調下降情形。但部分葉片泵駝峰區區間不僅橫跨整個小流量區間,而且駝峰區揚程并不呈現直線下降情形,因此,有必要基于流動特性、過流參數對近失速工況下葉片泵失速狀態進行判定,明確旋轉失速影響區間。LI等[23]針對一導葉式混流泵的瞬態失速流動特性進行了研究,基于失速工況下壓力脈動及瞬態流動特性,總結了初始失速工況下旋轉失速周向傳播過程及傳播機制。本文作者利用RNGk-ε湍流模型對混流式噴水推進泵進行數值模擬,明確混流式噴水推進泵駝峰區區間擴大的誘因,確定駝峰區各工況下的失速狀態,并基于渦動力學對失速渦結構、位置、尺度進行捕捉。

1 計算模型及仿真方法

1.1 數值計算模型

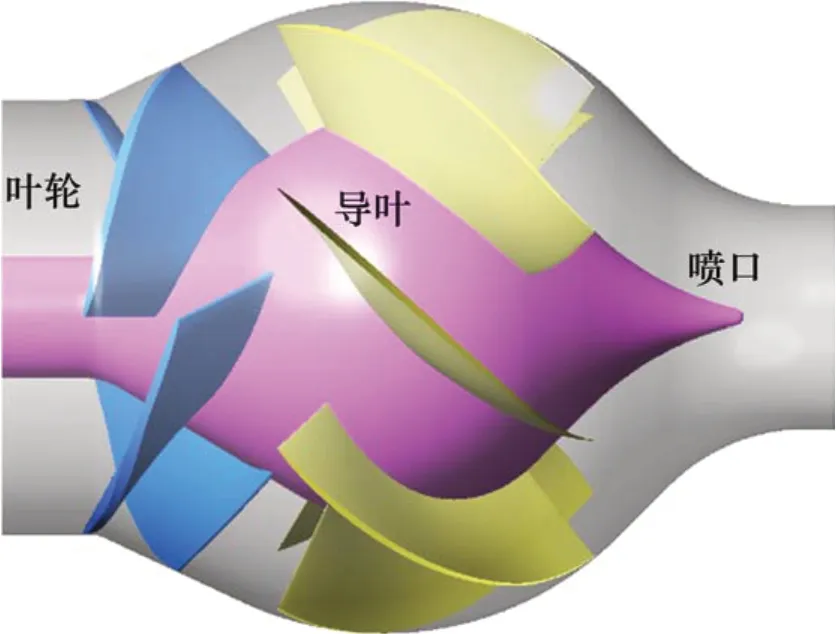

圖1所示為混流式噴水推進泵的三維數值模擬模型。其設計參數為:流量Q=500 m3/h,揚程H=32 m,轉速n=4 500 r/min,比轉速ns=453。混流式噴水推進泵的所有部件包括進口管、葉輪、導葉、噴口,均采用Pro/E軟件三維建模,然后組裝在一起。混流式噴水推進泵具體設計參數見表1。

圖1 混流式噴水推進泵三維模型Fig.1 Three-dimensional model of mixed-flow water jet pump

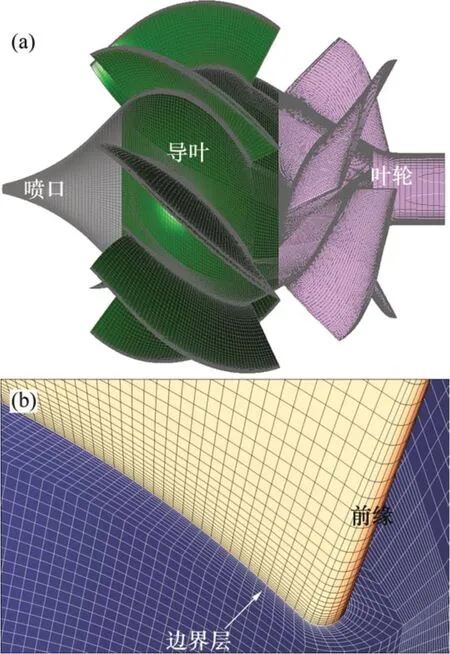

1.2 網格劃分

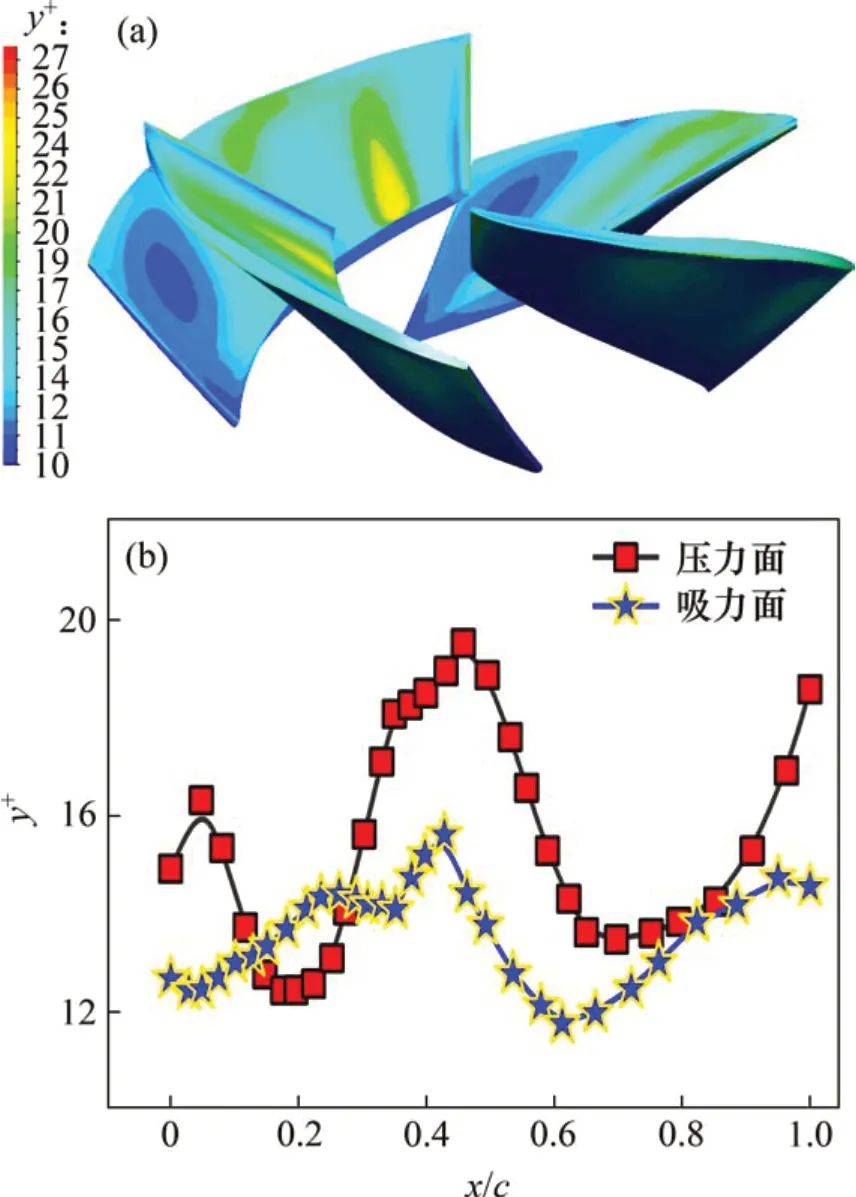

整個計算域分為4部分,如圖2所示。除葉輪部件設置為旋轉域外,其他部件設置為靜止域。葉輪截面兩側被視為滑移截面,連接相鄰區域。由于網格質量直接關系到仿真結果的準確性,因此,采用改進的六面體網格,并對葉片葉頂區域進行網格加密。進水管、噴口采用O型拓撲結構,葉輪和導葉的網格生成分別采用J/O拓撲結構和H/O拓撲結構,流道采用周期陣列形式。計算網格和邊界層的精細網格如圖2所示。通過在邊界層布置10 個節點,采用自動近壁面處理來適應RNGk-ε湍流模型,圖3所示為葉輪葉片壁面的壁面率y+分布特性。其中,x/c為弦長系數。x/c=0時,代表葉片前緣;x/c=1 時,代表葉片尾緣。從圖3可見:葉片壁面y+一般小于30,在額定工況下,葉頂區域y+平均為15.32,最大值為21.62,滿足湍流模型對近壁面y+的要求。在拓撲結構、節點位置不變前提下,改變節點數對混流式噴水推進泵模型段網格無關性進行研究。當全局網格數量接近451 萬時,揚程、效率等特性變化極小,相對誤差在±1%以內,滿足網格無關性要求。

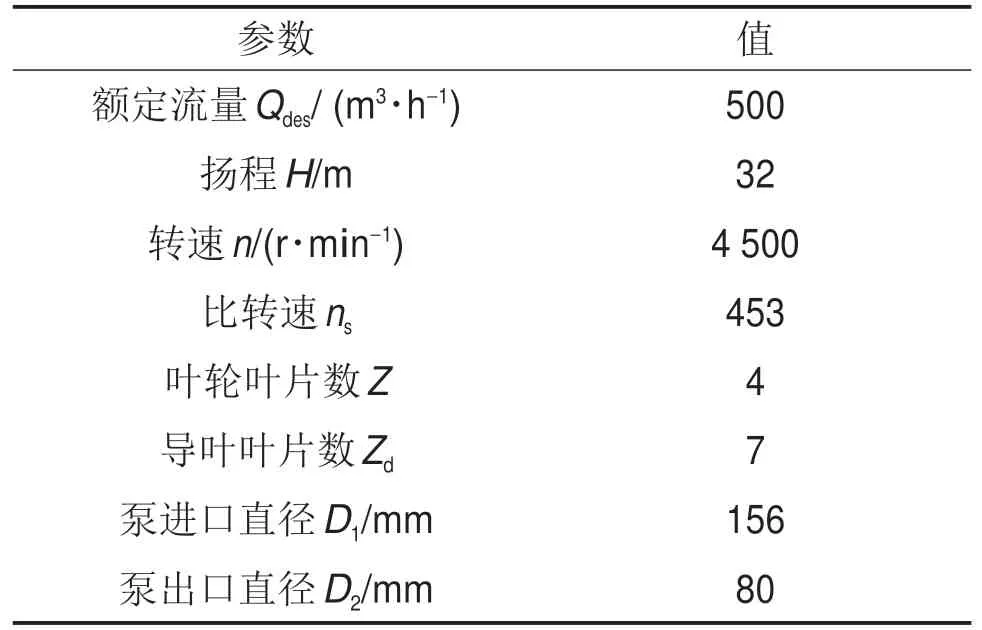

表1 混流式噴水推進泵幾何參數Table1 Geometric parameters of mixed-flow water pump

1.3 湍流模型及邊界條件

將裝配好的計算域導入CFD 軟件ANSYSCFX17.1 進行仿真。以N-S方程為基本控制方程,選取RNGk-ε湍流模型,采用有限體積法以及全隱式耦合算法進行離散。根據所研究的混流式噴水推進泵的運行工況,確定其邊界條件、速度進口及自由出流。采用多旋轉坐標系法描述葉輪橫截面的動態界面,并假定無滑移壁面條件。采用自動壁面函數計算壁面附近的湍流能量和湍流分辨頻率。對流項采用高分辨率格式,擴散項采用中心差分格式;對于瞬變項,采用非定常二階隱式時間積分方法。

圖2 計算域及網格劃分Fig.2 Computing domain and grid division

圖3 葉輪y+分布特性Fig.3 y+distribution characteristics of impeller

2 結果與分析

2.1 能量性能特性分析

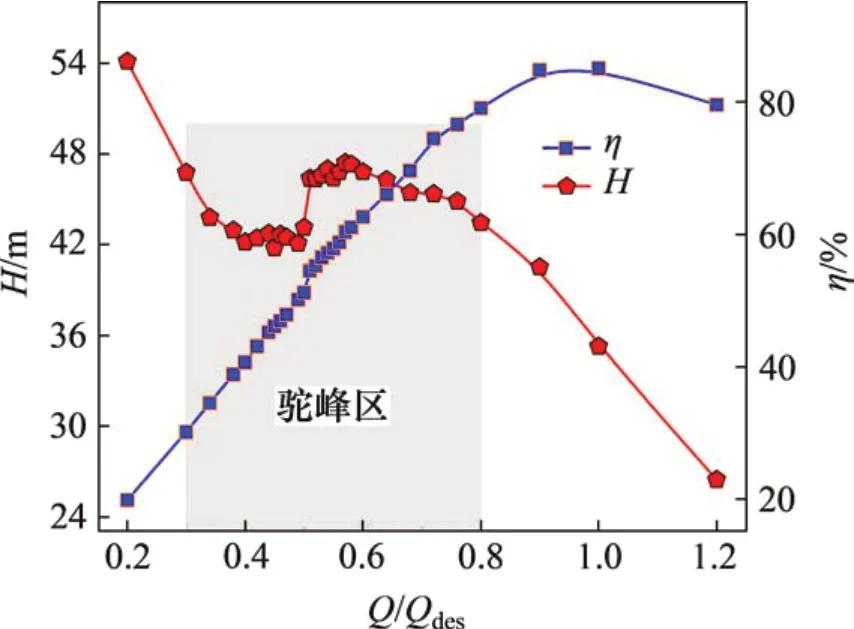

本文基于ANSYS-CFX 計算軟件,采用RNGk-ε湍流模型對混流式噴水推進泵進行數值計算。圖4所示為混流式噴水推進泵的水力性能特性,圖5所示為揚程效率特性曲線的局部放大圖。圖5中所展示的流量區間為0.34Qdes~0.68Qdes。從圖4能量性能曲線可知:額定工況下模擬揚程為35.3 m,略高于設計揚程;當0.8Qdes>Q>0.3Qdes時,揚程曲線呈現駝峰區特性,表明噴泵在該區間內呈現旋轉失速現象;當0.68Qdes>Q>0.57Qdes時,揚程曲線基本保持水平,揚程隨著流量減小而緩慢增大,定義為區間Ⅰ,揚程上揚值ΔHⅠ=2 m;當0.57Qdes>Q>0.51Qdes時,揚程曲線呈現了波動性小幅下降特性,定義為區間Ⅱ,揚程下降值ΔHⅡ=1.04 m;當0.51Qdes>Q>0.49Qdes時,揚程性能曲線呈陡降趨勢,在間隔如此小的區間中揚程下降值達到4.36 m,由于失速堵塞效應而造成的能量耗散情況達到頂點,定義該區間為區間Ⅲ;當0.49Qdes>Q>0.4Qdes時,混流泵揚程呈小幅度波動,并基本維持在一個平穩值,定義該區間為區間Ⅳ;當Q<0.4Qdes,混流泵在逐漸擺脫旋轉失速效應的影響后,揚程呈現直線上升現象,定義該區間為區間Ⅴ。

圖4 混流式噴水推進泵性能特性曲線Fig.4 Performance characteristic curve of mixed-flow water jet pump

圖5 性能特性曲線局部放大圖Fig.5 Partial enlarged drawing of performance characteristic curve

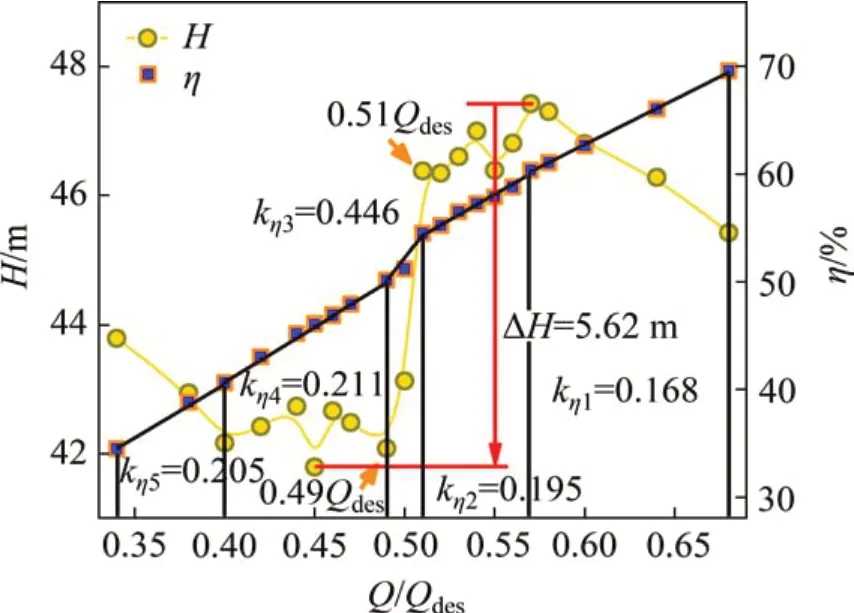

當混流泵在大流量工況下流量逐漸減小逐步步入失速工況時,由于攻角激增而產生的流動分離現象會大規模出現在葉輪流道中,流動分離所出現的渦流會阻塞流道,造成能量耗散、揚程損失和效率下降。因此,本文計算并統計了混流泵在不同流量跨距下效率的下降斜率kη,如圖5所示。效率下降斜率kη的計算公式如下:

式中:ηm和ηn分別為區間中最大、最小流量點所對應的效率;Qm和Qn分別為區間中最大、最小流量。kη越高,效率下降速率越快。

由圖5可知:當揚程曲線呈現正斜率特性時,效率下降斜率kη顯著增加。尤其體現在區間Ⅲ(0.49Qdes~0.51Qdes),kη達到了0.446,遠大于揚程負斜率特性區間。因此,伴隨著混流泵步入失速工況,旋轉失速引起的流道堵塞、能量耗散效應不僅使泵揚程急劇下降,而且泵效率下降幅度較大。

在駝峰區內,揚程最高點所處流量為0.57Qdes,揚程最低點的流量則為0.45Qdes,其中駝峰區揚程下降極值為ΔH=5.62 m。相較于常規混流泵,混流式噴水推進泵由于受幾何結構與轉速的影響,駝峰區區間進一步擴大。由于旋轉失速所誘發的揚程下降值進一步擴大,駝峰區揚程變化過程更加復雜。因此,需要通過近失速工況下泵內流動特性及相對應過流品質、過流參數進行進一步判別駝峰區內各工況所處失速狀態。

2.2 駝峰區軸面速度分布

軸面速度反映葉片泵的過流能力,本文基于圓柱層無關性假設,以混流式噴水推進泵速度梯度方程為基礎,軸面速度計算公式如下:

式中:ω為角速度,rad/s;rt為葉片半徑,mm;rh為輪轂半徑,mm;Γ(r)為葉片環量,

w∞(r)為各流面葉片相對速度;l(r)為各流面葉片弦長。

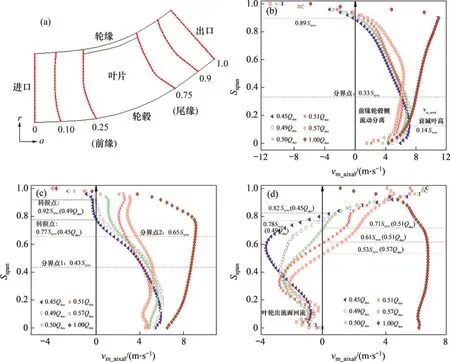

由于軸面速度vm為速度矢量,其數值始終為正值,無法顯示其流向,因此,本文將軸面速度依據XYZ方向進行拆分,并統計vm_aixal(即軸面速度軸向分量)。圖6(a)所示為葉片泵軸面投影示意圖,定義XBA為葉片泵軸面投影圖過流斷面位置,并定義XBA=0 為葉輪進流面,XBA=1 為葉輪出流面,XBA=0.25 為葉片前緣,XBA=0.75 為葉片后緣。圖6(b),(c)和(d)所示分別為混流式噴水推進泵葉片前緣、中截面和后緣的軸面速度軸向分量分布。

葉片前緣(XBA=0.25)的軸面速度分布往往能反映混流式噴水推進泵的進流流態。由圖6(a)可知:在混流泵葉片前緣,vm_axial在各工況下都保持從輪轂至輪緣先增大后減小的趨勢,同時,軸面速度軸向分量衰減葉高位置隨著流量減小而減小,在額定工況下,軸面速度軸向分量衰減位置位于0.9Sspan(Sspan為葉片泵回轉截面所處葉高位置),而在0.45Qdes其衰減位置位于0.14Sspan。同時觀察近失速工況下葉片前緣軸面速度分布,在0.33Sspan以下,流量與軸面速度軸向分量呈反比關系。軸面速度軸向分量的分布往往與進流面流態相關。圖7所示為不同工況下葉輪出口截面速度流線圖。由圖7可知:在近失速工況下,葉片前緣壓力面側的流動分離情況隨著流量的減小而減小,在0.45Qdes時葉片前緣基本沒有呈現流動分離特性。而在輪緣區域,0.45Qdes下軸面速度軸向分量率先出現負值,表明泵進流面出現回流特性,而軸面速度軸向分量發生轉捩變化的葉高位置也隨著流量的增大而增大。

而對于葉輪中部截面(XBA=0.5),其軸面速度分布特性與葉片前緣的速度分布基本一致。駝峰區間輪轂側軸面速度分布與葉片前緣分布保持一致,隨著流量減小,流動分離減弱。而在輪緣側(0.65Sspan以上),軸面速度軸向分量隨著流量減小而減小,其中在0.45Qdes下,由于失速渦的嚴重堵塞效應在0.77Sspan先出現回流,輪緣區回流現象是駝峰區內最嚴重的。

圖6 不同截面位置下混流泵軸面速度軸向分量分布特性Fig.6 Distribution characteristics of axial component of meridional velocity of mixed-flow water jet pump at different cross-sections

圖7 不同工況下葉輪出口截面速度流線圖Fig.7 Velocity streamline diagram of impeller outlet section under different working conditions

觀察葉片后緣(XBA=0.75)軸面速度軸向分量分布特性,額定工況下后緣軸面速度并無出現負值,表明葉輪并無回流特性。而在近失速工況下,葉片后緣軸面速度軸向分量呈現大范圍負值,回流現象極為嚴重,同時,流態轉捩(流動方向改變)時,葉高位置也隨著流量減小進一步提高,在0.45Qdes下轉捩葉高達到0.8Sspan以上。這是由于小流量工況下流道壓力梯度過小而導致的逆流現象,如圖8所示;同時,來自導葉中的回流也使出流流態性能進一步劣化。

綜上所述,在葉輪進流面流動分離、出流面回流、旋轉失速的綜合作用下,混流式噴水推進泵的駝峰區進一步加大,區間為0.3Qdes~0.8Qdes。駝峰區內揚程并不呈現單調變化,同時,在失速工況下,葉輪流道的流動特性往往呈現非均勻分布,而軸面速度無法進一步反應,因而,有必要通過觀察其內流特性進行判別。

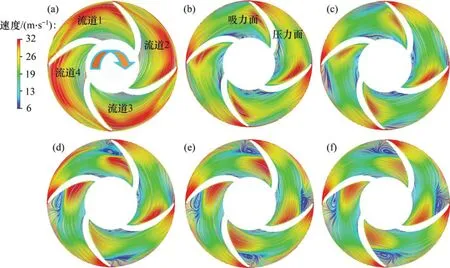

2.3 不同工況下非穩定流

在失速工況下,主流往往受到周向不均勻擾動影響,易在流道中出現失速渦團,堵塞流道。為了清楚表示各流道流動情況及失速渦具體位置,截取不同工況下葉輪出口截面速度流線圖以及壓力云圖,如圖7和圖8所示,其中圖8所示壓力云圖中額定工況下的標尺與其余工況下的不同。由圖7可知:相比設計流量點,小流量工況下葉輪內部流態發生畸變;隨著流量減小,葉片進口沖角增大,液流易在葉片進口發生流動分離,使葉片進口壓力面側形成不同尺度的渦旋;同時,在小流量工況下,流道出口易發生流動畸變,其中0.51Qdes下葉輪出口流線僅出現輕微畸變;而在0.50Qdes下,流道1出口吸力面側出現旋渦結構,渦流所占據的區域流速變得最低,并且堵塞流道;逆時針相鄰流道4出口處流線相較于流道1畸變程度較輕,渦旋尺度比流道1的小。流道3出口流線畸變程度與0.51Qdes時相比進一步加劇,并有匯聚形成旋渦的趨勢。隨著流量進一步減小,4個流道出口都存在較大尺度的渦旋,各流道均存在不同程度的堵塞效應,這種堵塞導致了更高的湍流耗散,造成更高的能量損失,從而致使揚程出現驟降。由圖7還可知:在0.51Qdes~0.57Qdes區間內,葉輪流道出口并不存在大面積渦旋,而進口沖角激增使前緣流動分離和葉片后緣大規模回流,這是導致揚程呈現小幅下降的根本原因。這段區間內葉輪流道并未受到失速渦堵塞效應的影響。而隨著流量進一步減小,失速渦團的產生而造成的能量耗散成為揚程下降的主要誘因。0.5Qdes流道出口由失速渦旋所致;而伴隨著流量進一步減小,0.49Qdes下各個流道內都出現了不同程度的失速渦旋,也標志著混流式噴水推進泵步入深度失速狀態。

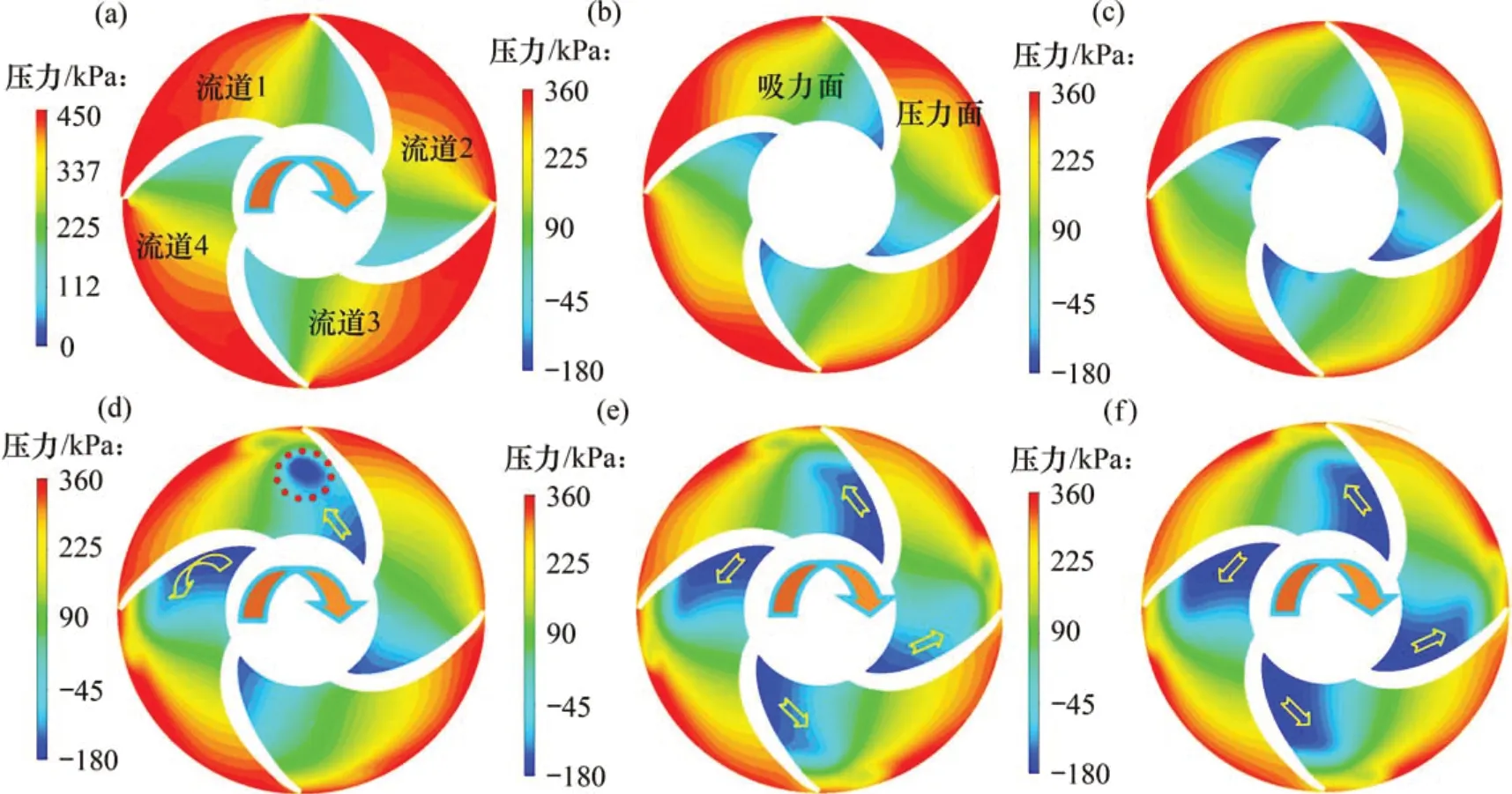

圖8 不同工況下葉輪出口截面壓力云圖Fig.8 Pressure contour of impeller outlet section under different working conditions

失速核的產生往往伴隨著流道內壓力驟降,從而改變流道內壓力分布。從圖8可知:不同工況下壓力場分布呈現明顯差異,并集中體現在低壓區位置分布及壓力梯度的變化過程中;在初始失速工況下(0.5Qdes),流道1 下游出現了一個極低壓區,低壓區位置與圖7所示的渦旋位置基本一致,可以判定低壓區位置代表失速渦核所處位置;同時,4 個流道的壓力分布情況呈現明顯的差異性,低壓區僅僅出現在流道1下游,并與前緣低壓區相匯聚,由前緣至后緣的壓力梯度極低;而逆時針相鄰流道4也呈現類似特性,但并未凝聚形成低壓區,失速渦核尚未完全形成,這也符合旋轉失速傳播方向與葉輪旋向相反的特性。而在深度失速工況下,流道出口雖未形成低壓區,這是由于失速核數量、傳播速率進一步增加。4個流道內壓力梯度進一步減弱,過流能力也進一步衰退。

2.4 失速渦形態及流動軌跡

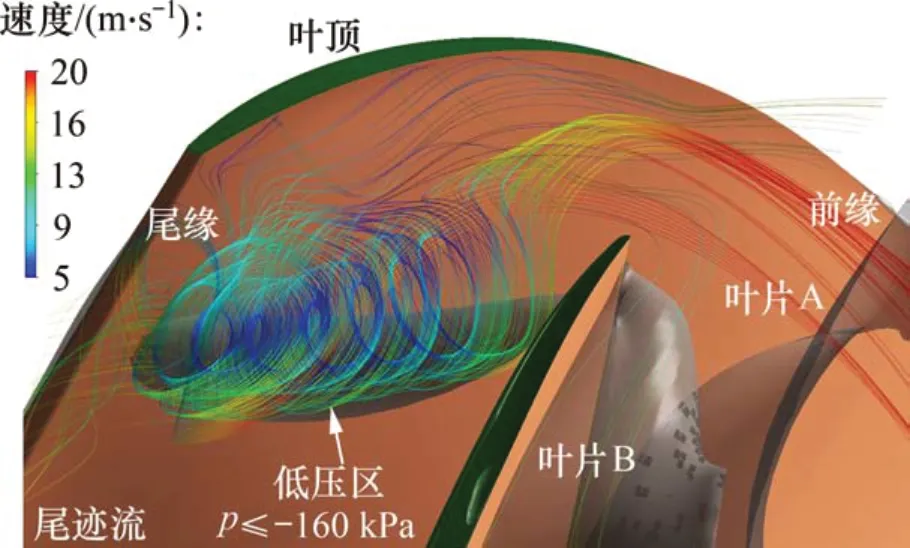

0.5Qdes下流道1 低壓區所處位置與渦旋位置相對應,并確定為失速渦所處位置。但基于平面的二維流動特性無法反映失速渦的立體結構,因此,需進一步捕捉臨界失速工況下失速渦形態及渦流軌跡。由于在臨界失速工況下,葉輪流道內存在失速核,失速核的周向傳播必然會引起流道內壓力驟降。圖9所示為基于壓力的等值面圖來展示失速渦的三維流動形態,其中壓力p=-160 kPa,代表流道內的極低壓區。從圖9可知:低壓區所處位置由葉片A后緣位置進一步延展至葉片B進口輪緣區,低壓區橫跨在流道1 中,并貫通了前后兩葉片,呈現逐漸向下游流道發展趨勢,并在葉片B前緣與進流面低壓區相連接。而低壓區所裹挾的流體呈螺旋式漩渦結構,進流的高速流體由于低壓區的堵塞及裹挾效應流速降至最低點,緊緊圍繞在低壓區周圍。低壓區所裹挾的流體僅有少量以尾跡流的形式離開葉輪,大部分流體回流至進口段和下一流道。因此,失速渦呈現固結于葉片后緣并呈現向下游葉片延展的流動形態。

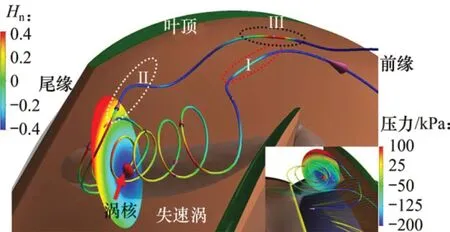

由于低壓區尺度由葉片A 后緣逐漸減小,因此,在靠近葉片A 后緣位置建立垂直于失速渦的圓面。定義圓面中壓力最低點為渦核位置,作出經過渦核的三維流線代表失速渦流體流動軌跡,并引入正則化螺旋度Hn進行染色,進一步分析失速渦所誘導的流體流態軌跡的流動過程,如圖10所示。正則化螺旋度Hn如下式所示:

式中:w為相對速度,m;Ω為絕對渦量,s-1。

正則化螺旋度為流體速度矢量v與渦量矢量Ω夾角的余弦值,取值范圍為[-1,1]。在渦旋區域,當速度矢量方向與渦量矢量方向趨于平行時,Hn接近±1。由于主流流向為正方向,當Hn>0時,表面渦團旋向為逆時針方向;當Hn<0時,表面渦團旋向為順時針方向。當Hn的正負發生變化時,FURUKAWA等[24]提出可由此判斷渦旋破裂。

圖9 低壓區及失速渦旋匹配關系Fig.9 Matching relationship between low pressure region and stall vortex

圖10 失速渦形態及流動軌跡Fig.10 Stall vortex structure and its flow path

經過失速渦渦核的流體首先從葉片前緣流出,受到失速區極低壓作用的誘導,流動路徑發生改變,正則化螺旋度符號發生改變,由逆時針軸向流動轉捩為順時針徑向流動,并逐漸受到低壓區的卷吸效應匯入失速渦團,在經歷順時針螺旋式流動后附著在葉片A 后緣吸力面側。隨著附著流體增多,該流動軌跡再次發生畸變,由順時針螺旋式流動轉捩為逆時針軸向回流。而后Hn正負發生第三次改變,逆時針軸向回流在受到泄漏流的沖擊效應下首先改變為順時針橫向流動,并有流向流道2的趨勢,而后,又在主流的沖擊下變為逆時針流動徹底流入流道2。

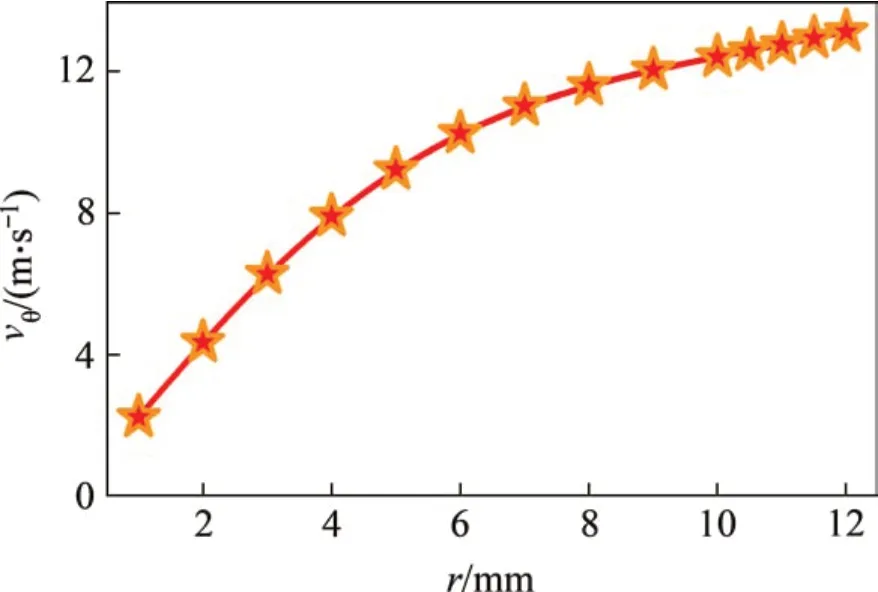

圖10確定了失速渦渦核位置,利用速度環量與切向速度為研究方法,可以判斷失速渦尺度。圖11所示為失速渦切向速度vθ在半徑方向的分布,其中切向速度的計算公式為

式中:r為以渦核為圓心的半徑,m;Г為以r為半徑圓面的速度環量,m2/s。

圖11 基于環量的失速渦尺度判定Fig.11 Determination of stall vortex scale based on circular rector

隨著圓面半徑進一步擴大,失速渦切向速度進一步增加,當r=0.012 m 時,切向速度趨于平穩。由于受混流泵幾何結構限制,圓面半徑無法進一步擴大,因此,失速渦半徑在0.012 m 左右,并無限接近0.012 m。其中葉輪葉片出口寬度為0.048 4 m,因而,旋轉失速而引起的漩渦延葉高方向堵塞了近一半流道;而在軸向上,如圖9所示,失速渦貫穿于單個葉輪流道中。

3 結論

1)伴隨著失速在葉輪流道內的產生,混流式噴水推進泵揚程、效率皆呈現大幅度下降,能量損失嚴重。在進流面流動分離、回流、旋轉失速的綜合作用下,混流式噴水推進泵在0.3Qdes~0.8Qdes揚程曲線都呈現駝峰區特性。

2)當流道后緣出現大面積渦旋及極低壓區時,混流泵步入失速狀態;而隨著流量進一步減小,當四流道內都存在不同尺度的渦旋時,多個失速核進一步加劇了葉輪流態的擾動,混流泵步入深度失速狀態。

3)在初始失速工況下,失速渦緊附在葉片后緣吸力面側,橫跨整個葉輪流道,并有向下游葉片前緣延展趨勢。處于失速狀態下的來流在受到失速渦的卷吸效應及堵塞作用下,流動路徑出現多次偏折,部分來流在失速渦堵塞效應及泄漏流沖擊的共同作用下,最終流向下游流道。

4)依據環量及切向速度判別方法,初始失速工況下失速渦尺度得到確認。在延葉高方向,由旋轉失速引起的漩渦堵塞了近一半流道;而在軸向上,失速渦貫穿于單個葉輪流道中。