裝酒機(jī)爆瓶噴沖的研究與改進(jìn)

付東紀(jì),于延超,盧 明

(青島啤酒股份有限公司青島啤酒四廠,山東青島 266000)

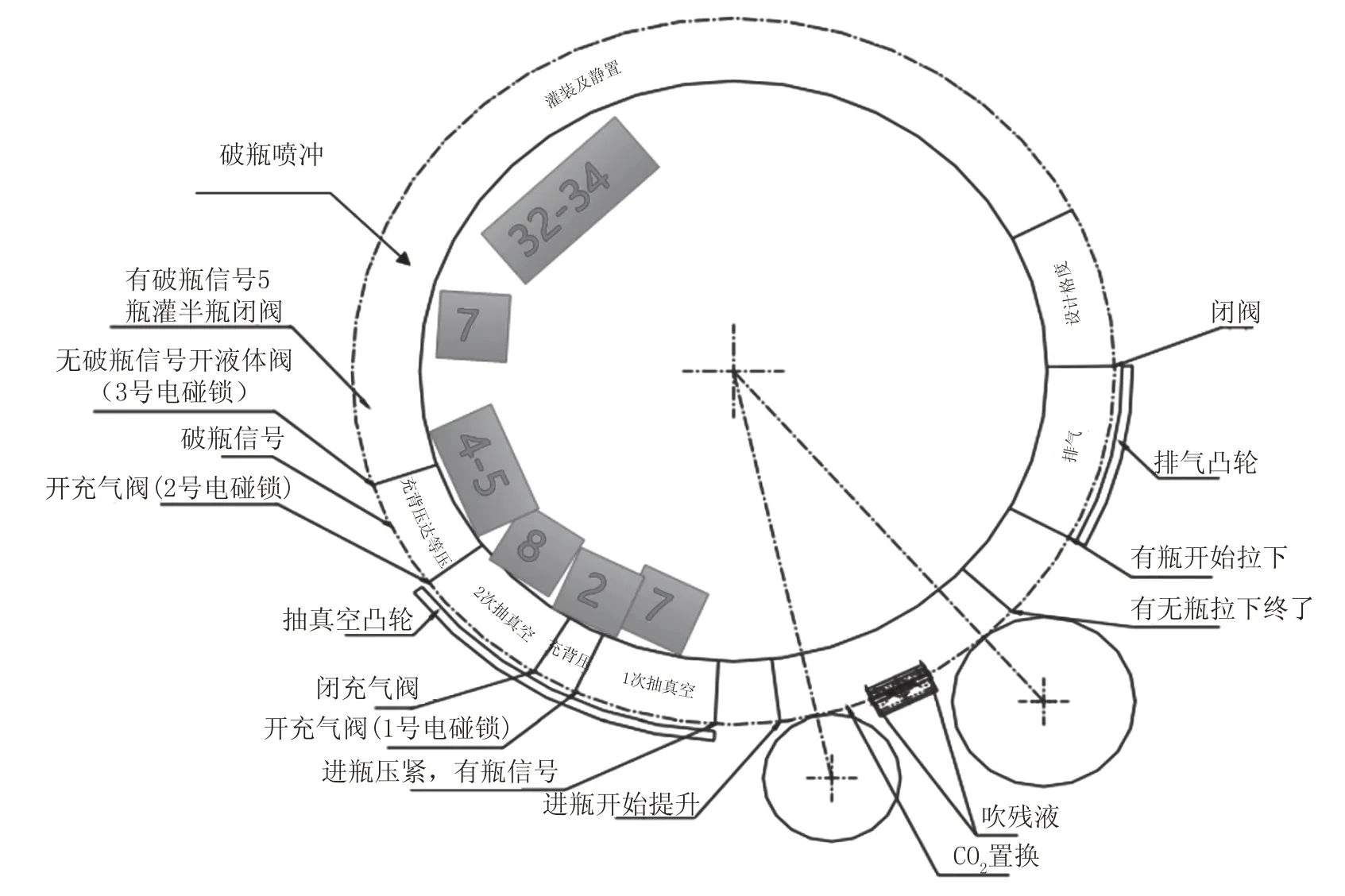

我們廠使用的是南輕啤酒灌裝機(jī),額定能力24000 瓶/h,工作原理如圖1 所示,工作流程為:進(jìn)瓶、有瓶檢測、1 次抽真空、1 次背壓、2 次抽真空、2次充氣背壓、玻璃瓶檢測、灌裝靜置、排氣、出瓶、壓蓋等。目前破瓶檢測信號位于灌裝前,爆瓶發(fā)生在破瓶信號前,該瓶位運行到接近開關(guān)后檢測不到信號,因此認(rèn)為存在爆瓶;并在破瓶檢測信號后有7個閥位開啟破瓶噴沖電磁閥,并在第二圈、第三圈對應(yīng)在爆瓶位置開啟閉液體閥,各灌裝5 個半瓶。但在實際生產(chǎn)過程中破瓶檢測后,灌裝及靜置過程中仍然存在爆瓶現(xiàn)象。爆瓶產(chǎn)生的玻璃渣是嚴(yán)重的食品安全問題,本著“顧客就是上帝”的原則,我們不允許該問題出現(xiàn)。部門成立裝酒機(jī)爆瓶噴沖攻關(guān)小組,著手研究并解決該問題。

1 現(xiàn)狀分析

1.1 裝酒機(jī)的自控系統(tǒng)

為解決該問題,我們必須要熟悉裝酒機(jī)的控制原理,了解裝酒機(jī)在運行過程中如何檢測有瓶、爆瓶及通過程序的邏輯運算執(zhí)行噴沖和灌半瓶指令的。我廠裝酒機(jī)選用西門子自動控制系統(tǒng)。下位機(jī)使用S7-300PLC,上位機(jī)wincc flexible 觸摸屏,在設(shè)備維護(hù)過程中,有時需要借助SIMATIC Manager 軟件的在線監(jiān)控或仿真(S7-PLCSIM)的方式進(jìn)行在線故障診斷,常用的方法是通過監(jiān)控變量表(Virable Table)和數(shù)據(jù)塊(Date Block),這樣做通常要求對功能和功能塊中的相關(guān)程序段落有足夠的理解。這其中灌裝機(jī)里的移位程序為該型號灌裝機(jī)的核心程序,也是難點,因此本文就以爆瓶噴沖和灌半瓶程序為例進(jìn)行分析西門子移位程序在灌裝機(jī)中的應(yīng)用。

圖1 裝酒機(jī)灌裝原理圖

1.2 PLC移位程序在裝酒機(jī)中的應(yīng)用

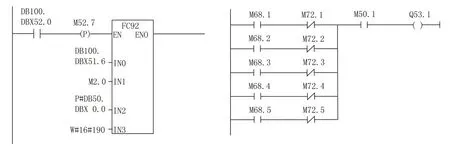

從灌裝機(jī)應(yīng)用上分析,在旋轉(zhuǎn)過程中,從進(jìn)瓶、抽真空、備壓、灌酒,到排氣、激沫、壓蓋、出瓶,需要對每個瓶子的位置和狀況做全程跟蹤,比如在一特定時刻,某一瓶子運轉(zhuǎn)到了什么位置,且該瓶子處于什么狀態(tài)(是否破損),等等。由于正常生產(chǎn)時,瓶子是一個接一個的,因此在這里使用移位寄存器是最佳選擇。灌裝機(jī)程序中移位寄存器的編程,我們根據(jù)移位原理(SHL)編寫FC92 功能塊,后續(xù)程序段中調(diào)用FC92功能塊。

1.3 爆瓶檢測的編程思路

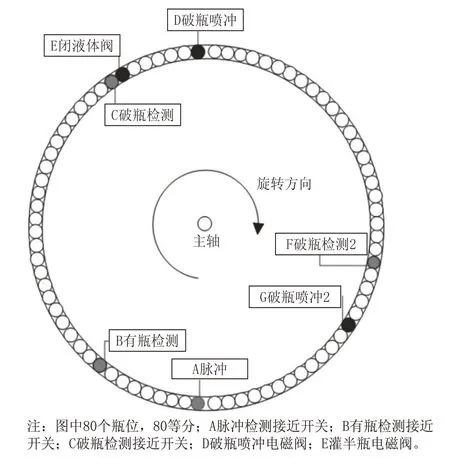

為說明編程思路,請參考圖2。首先,假定3 個接近開關(guān),其中A 感應(yīng)酒機(jī)旋轉(zhuǎn)時每個托瓶墊的到來,為機(jī)器的運行感應(yīng)器;B感應(yīng)進(jìn)瓶(有瓶);C(破瓶)感應(yīng)定中桿是否下降,同時結(jié)合進(jìn)瓶情況來確定在CO2備壓時有無爆瓶。有瓶時定中桿在上面,C 信號為1;無瓶時定中桿下降,C 信號為0。F(破瓶2)檢測原理同C,該型號的酒機(jī)帶有80 個托瓶墊,我們在托瓶墊所處圓周上均勻分布80 個固定位置。

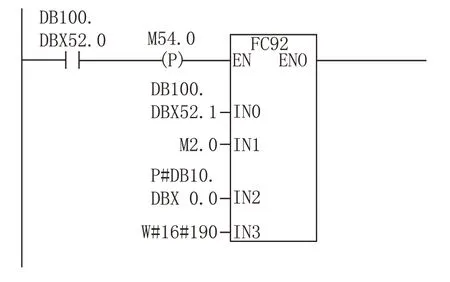

在S7-300 中我們把每個地址的狀態(tài)存儲在數(shù)據(jù)塊中,每個字節(jié)共8 位,80 個瓶位需要10 個字節(jié),有瓶檢測B 的地址為DB100.DBX52.1,有瓶檢測的狀態(tài)(有瓶移位)放在指針指向的DB10 中以DB10.DBX0.0 開始的數(shù)據(jù)塊中。其中,任何一位為1 則代表旋轉(zhuǎn)至該處的托瓶墊在經(jīng)過進(jìn)瓶時有瓶(參考圖3有瓶移位程序)。

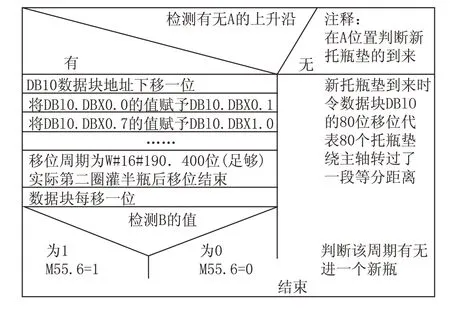

動態(tài)記錄進(jìn)瓶情況的程序結(jié)構(gòu)見圖4。根據(jù)進(jìn)瓶情況,結(jié)合破瓶檢測C,機(jī)器可以判斷有無破瓶。C 定位在從B 數(shù)起的第24 個托平墊的位置,與該位置對應(yīng)的數(shù)據(jù)塊地址為DB10.DBX3.0,如果A 的上升沿瞬間檢測到DB10.DBX3.0 為1,表示該處經(jīng)過進(jìn)瓶B 時有瓶,而此時C 為1,則表示瓶子在抽真空、背壓過程中完好;否則出現(xiàn)爆瓶。類似動態(tài)記錄有瓶情況,可以另設(shè)一個數(shù)據(jù)塊DB20 來記錄破瓶的情況,其中任何一位為1 則表示此刻旋轉(zhuǎn)至該位置的托瓶墊背壓時爆瓶。破瓶移位程序見圖5。

2 對策實施

2.1 爆瓶檢測改造

圖2 破瓶噴沖原理圖

圖3 有瓶移位程序

圖4 動態(tài)記錄進(jìn)瓶情況的程序結(jié)構(gòu)

明白了上述程序思路,就便于我們對設(shè)備進(jìn)行升級改造,如圖2 在裝酒機(jī)泄壓前安裝第二個爆瓶檢測接近開關(guān)及爆瓶噴沖閥門,并參考第一個爆瓶移位程序編寫第二個爆瓶移位程序及灌半瓶程序,如圖6。

改造后,如爆瓶發(fā)生在破瓶檢測2 前,檢測開關(guān)就可以檢測到,通過破瓶噴沖2 進(jìn)行噴沖,之后的第2 圈,第3 圈根據(jù)程序關(guān)閉閉液體閥灌5 個半瓶;此增加的接近開關(guān)可以有效監(jiān)控裝酒機(jī)在灌裝全過程爆瓶的問題,保證了酒機(jī)360°全覆蓋爆瓶噴沖,顯著提高了爆瓶檢測效果,降低了玻璃渣酒產(chǎn)生的風(fēng)險。

2.2 爆瓶報警改造

在新增爆瓶檢測實現(xiàn)酒機(jī)360°全覆蓋爆瓶噴沖后,仍需要確認(rèn)檢測的準(zhǔn)確性,操作人員如何能夠知曉爆瓶后是否真正檢測到呢?比如瓶爆而未破碎,導(dǎo)致感應(yīng)定中桿未降落下來,從而未檢測到,不執(zhí)行噴沖和灌半瓶程序。

圖5 破瓶1程序

圖6 破瓶2改造程序

表1 爆瓶誤檢率實測值

針對該問題我們繼續(xù)進(jìn)行改造,新增爆瓶報警:(1)在裝酒機(jī)設(shè)置爆瓶警示裝置,如酒機(jī)發(fā)生爆瓶,蜂鳴器發(fā)出聲響,說明爆瓶發(fā)生在第一道光電前爆瓶并噴沖;如果酒機(jī)發(fā)生爆瓶,蜂鳴器發(fā)出聲響且報警燈閃爍,則說明爆瓶發(fā)生在第一道光電后、第二道光電前;(2)如果酒機(jī)發(fā)生爆瓶,操作人員聽到聲音但未報警,說明有瓶爆破而未破碎,操作人員應(yīng)手動進(jìn)行噴沖;通過爆瓶報警改造操作人員可以有效監(jiān)控爆瓶光電的有效性及爆瓶位置,提高操作人員的警覺性。如圖7所示。

2.3 實施效果

利用以上方案對爆瓶誤檢率進(jìn)行統(tǒng)計,參照標(biāo)準(zhǔn)進(jìn)行列表,見表1。

3 結(jié)論

如表1 所示,通過對裝酒機(jī)爆瓶噴沖程序的研究和改造,有效降低了爆瓶誤檢率,爆瓶后可有效噴沖,玻璃渣酒11 月份反饋為零,達(dá)到預(yù)期目的,證明本試驗所提出的方案可以對實際生產(chǎn)上的爆瓶誤檢率進(jìn)行有效控制,從而為企業(yè)節(jié)約成本提高效率。

圖7 爆瓶報警改造現(xiàn)場照片