自動化生產線酒醅發酵溫度與原酒產量關聯性研究

姚賢澤,楊生智,楊 強,趙 行

(勁牌有限公司,湖北大冶 435100)

根據傳統小曲清香型白酒釀造經驗,酒醅發酵溫度遵循“前緩、中挺、后緩落”變化規律下原酒產質量往往能夠處于較佳水平[1-2]。勁牌公司小曲白酒釀造新工藝自動化生產線下發酵容器由傳統窖池調整為可移動式槽車,酒醅發酵過程熱傳導效率更高、散熱更快[3]。為明確新工藝下原酒產質量是否仍與酒醅發酵溫度相關,以及傳統生產經驗中關于酒醅發酵溫度變化規律的科學性,通過跟蹤收集489個生產批次每日槽車內部物料溫度和對應出酒率數據,分析了自動化生產線中酒醅發酵頂火溫度范圍、酒醅升降溫速度、頂火溫度維持時間及入池溫度范圍與原酒產量之間的關系。

1 材料與方法

1.1 材料、儀器

樣品:勁牌公司小曲酒釀造車間以澳洲高粱為原料、使用槽車作為發酵容器、采用集中控溫式發酵的發酵酒醅。

儀器:無線溫度傳感器、手持式數顯溫度計。

1.2 試驗方法

溫度采集:每一生產批次中固定選擇3 個槽車安裝無線溫度傳感器,通過預設軟件,整個發酵過程中每隔1 h 自動記錄1 次溫度數據,形成發酵過程溫度變化曲線。

出酒率計算方式:出酒率=出酒折55 %重量÷投糧量。

2 結果與分析

2.1 發酵頂火溫度與出酒率的關聯分析

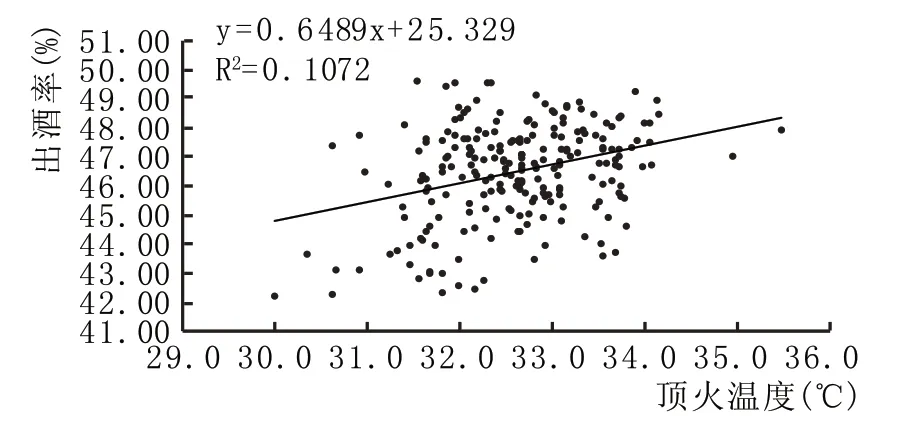

統計酒醅發酵頂火溫度在29.0~36.0 ℃范圍內的489 個生產批次數據,不同頂火溫度對應原酒出酒率見圖1。

圖1 頂火溫度與出酒率對應關系

分析結果顯示,頂火溫度與出酒率之間有較強的正相關性,出酒率隨頂火溫度升高呈明顯上升趨勢。

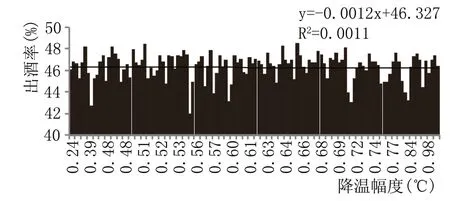

基于以上數據,按頂火溫度高低分區統計出酒率情況見表1。

表1 不同頂火溫度范圍對應出酒率情況

統計結果顯示,頂火溫度處于33~34 ℃范圍內時出酒率已處于較高水平,平均出酒率46.77%,占所有統計批次28.83 %;頂火溫度繼續上升時出酒率仍有一定升幅,但由于批次數較少(僅占2.86%),數據不具備說服力。

2.2 酒醅日均升降溫幅度與出酒率的關聯分析

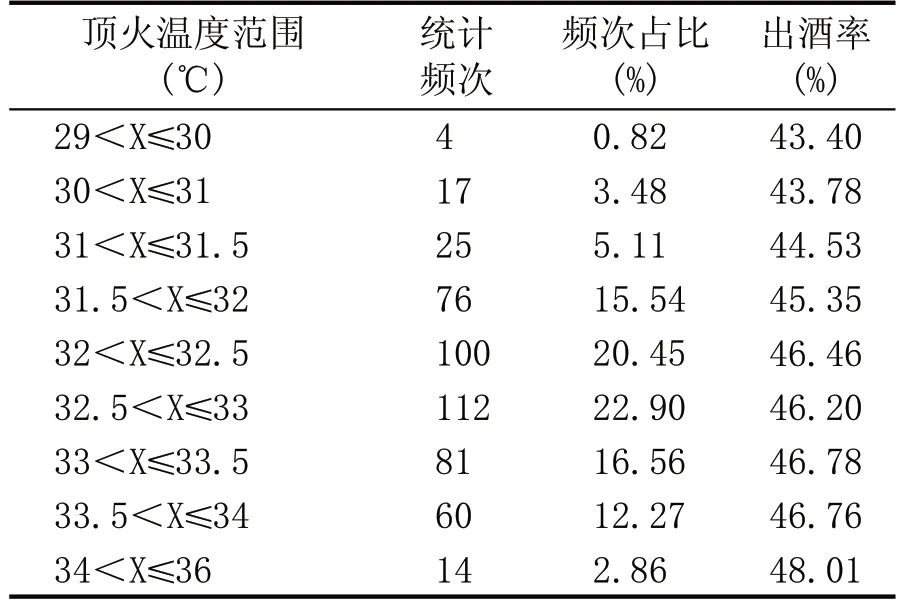

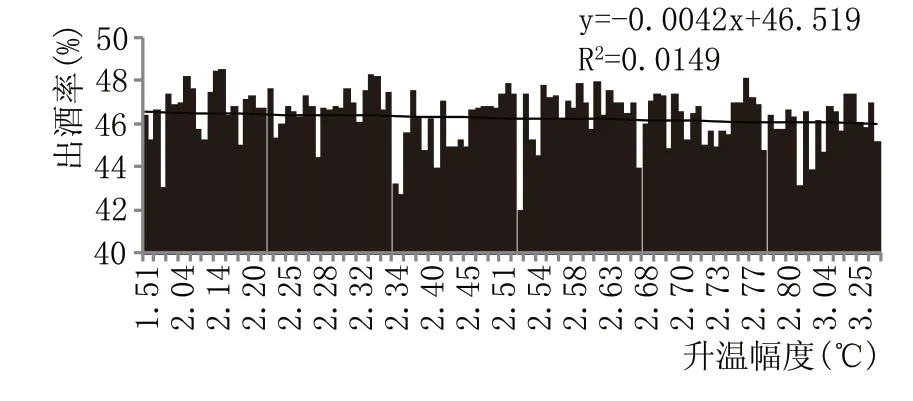

統計發酵過程的升溫和降溫幅度,升溫過程溫度日均上升1.51~3.67 ℃,降溫過程稍穩定,溫度日均下降0.24~1.00 ℃。統計發酵過程中酒醅升溫過程日均升溫幅度、降溫過程日均降溫幅度與出酒率之間的關系見圖2和圖3。

圖2 酒醅發酵前期日均升溫幅度與出酒率對應關系

圖3 發酵中期酒醅溫度日均降幅與出酒率對應關系

分析說明:(1)發酵前期酒醅升溫過程日均升溫幅度與原酒出酒率呈微弱負相關性,發酵前期酒醅升溫越快、日均升溫幅度越大,出酒率越低,發酵前期酒醅升溫越緩越好;(2)發酵中后期酒醅降溫過程日均降溫幅度與原酒出酒率之間無明顯相關性。

2.3 頂火溫度持續時間與出酒率的關系研究

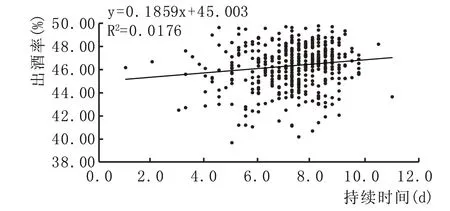

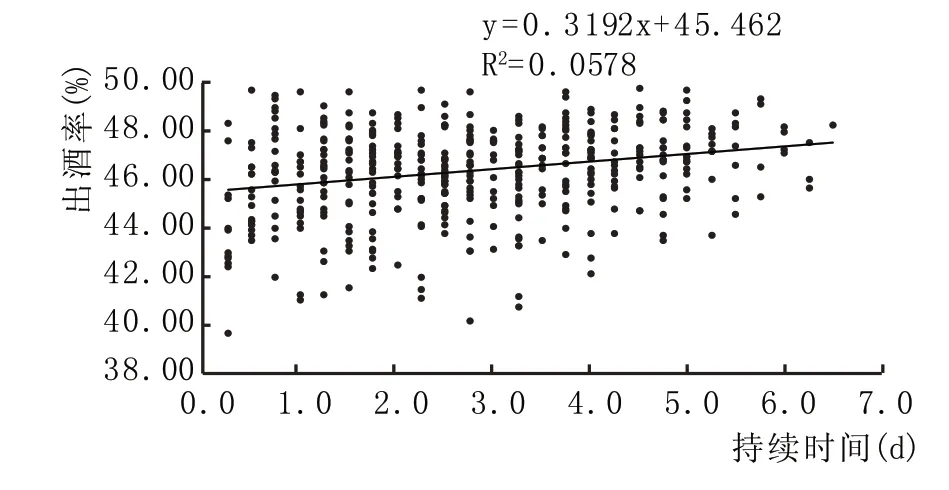

分別統計發酵過程中酒醅溫度在30 ℃和32 ℃以上持續的時間,與原酒出酒率的對應關系見圖4、圖5。

圖4 發酵頂火期酒醅30 ℃以上持續時間與出酒率關系

圖5 發酵頂火期酒醅32 ℃以上持續時間與出酒率關系

結果顯示,發酵過程中頂火溫度持續時間越長(即高溫期越長),出酒率越高,頂火溫度持續時間與出酒率呈顯著正相關關系。

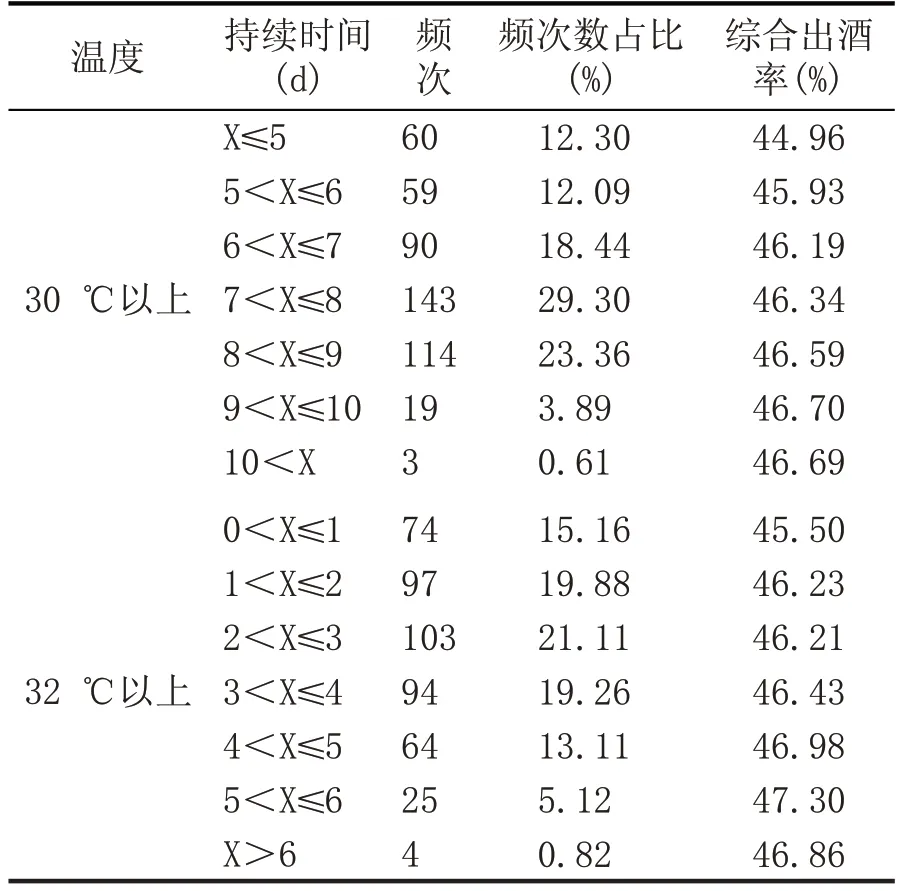

基于以上數據,按發酵過程中酒醅溫度在30 ℃以上和在32 ℃以上持續時間,統計結果見表2。

表2 發酵頂火期酒醅30 ℃、32 ℃以上不同持續時間與出酒率統計

由表2可知,發酵過程中酒醅溫度在30 ℃以上持續9~10 d、在32 ℃以上持續5~6 d 時可保證出酒率處于較高水平。

2.4 入槽車溫度與酒醅發酵升溫的關系

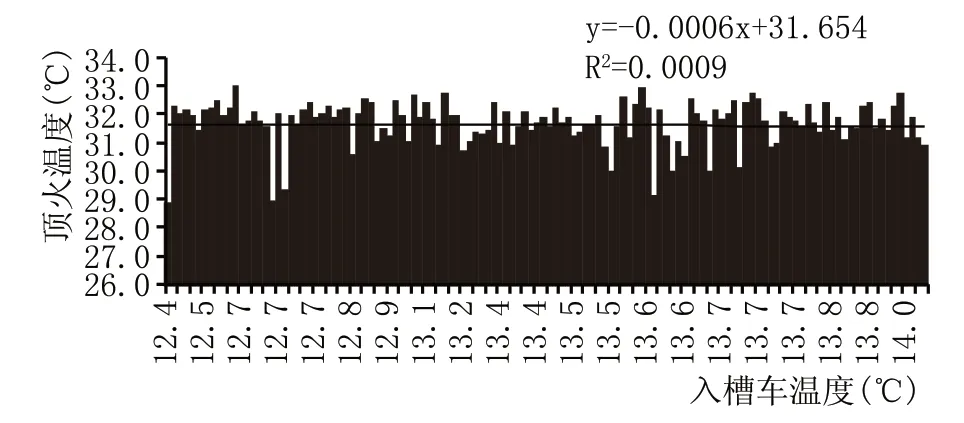

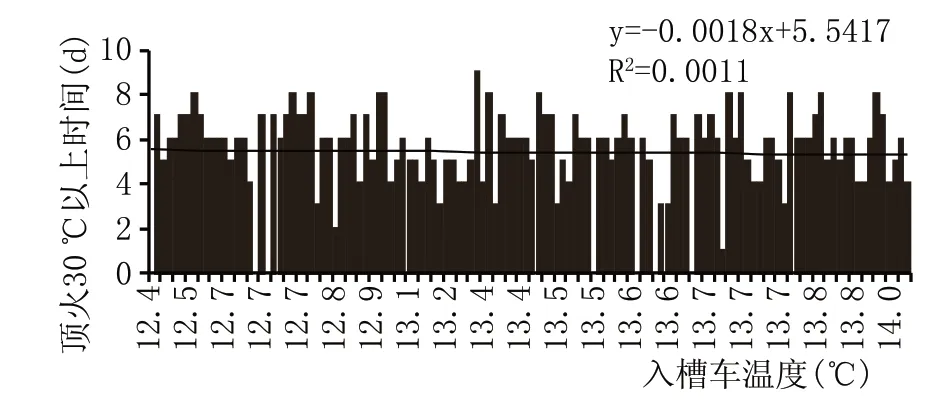

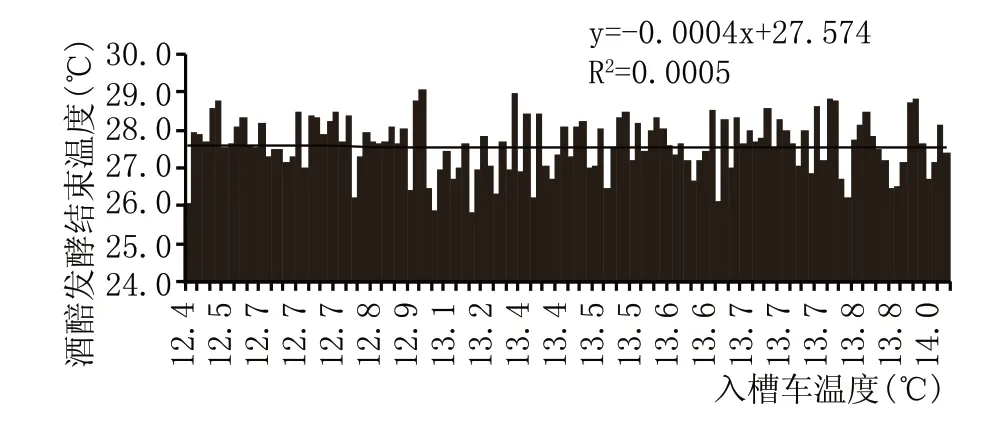

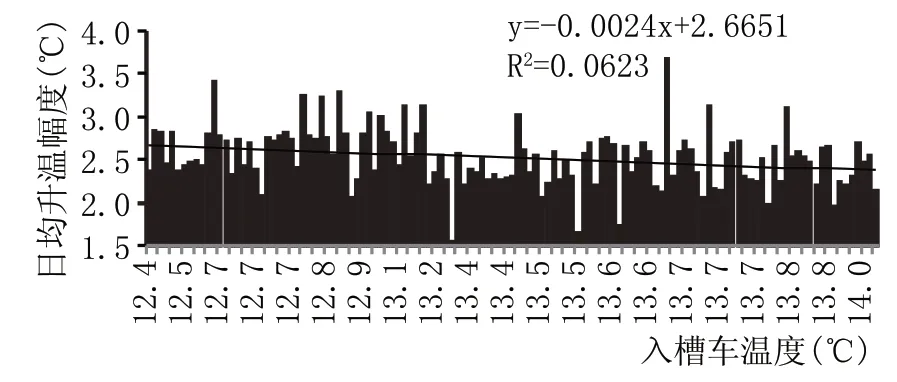

本次統計的入槽車溫度在12.4~14.0 ℃之間,將入槽車溫度與頂火溫度范圍、頂火溫度持續時間、發酵結束末溫做關聯性分析,結果見圖6、圖7、圖8、圖9。

統計結果顯示,入槽車溫度與酒醅頂火溫度范圍、頂火溫度持續時間及發酵結束溫度均無明顯相關性。

圖6 入槽車溫度與頂火溫度關系

圖7 入槽車溫度與頂火期30 ℃以上持續時間關系

圖8 入槽車溫度與頂火期32 ℃以上持續時間關系

圖9 入槽車溫度與發酵結束酒醅溫度關系

圖10 入槽車溫度與發酵前期酒醅日均升溫幅度關系

統計分析結果顯示,在入槽車溫度12.4~14 ℃范圍內,入槽車溫度同發酵升溫過程的日均升溫幅度呈現一定的負相關性,即入槽車溫度低,則發酵前期酒醅升溫速度快。

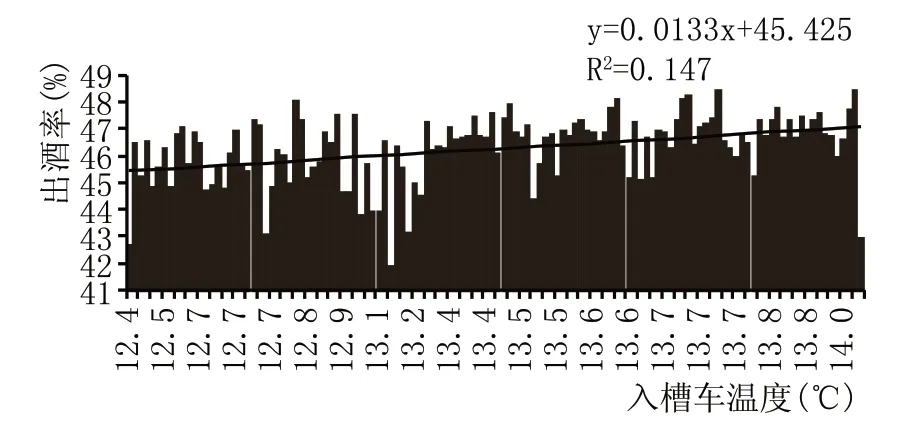

2.5 入槽車溫度與出酒率的關系

統計入槽車溫度與原酒出酒率對應關系見圖11。

圖11 入槽車溫度與出酒率關系

結果顯示,在12.4~14.0 ℃范圍內,入槽車溫度升高則出酒率上升,相關系數R2=0.147,相關性在本次所有數據中最高,結合入槽車溫度與酒醅升溫對應關系,證實當入槽車溫度低、發酵前期升溫速度快時,原酒出酒率相對較低。

3 結論

經對小曲清香型白酒自動化生產線下489 個生產批次生產數據中酒醅發酵頂火溫度范圍、酒醅升降溫速度(日均升降溫幅度)、頂火溫度維持時間及入池溫度范圍與原酒產量之間關系的系統研究分析,減緩發酵前期酒醅升溫速度、延長頂火溫度持續時間、適當提高頂火溫度范圍有助于提高原酒出酒率,同時這一結論也有力支撐了傳統小曲清香型白酒釀造過程中發酵工序遵循“前緩、中挺、后緩落”變化規律的科學性。