BIM 技術在大型裝配式廠房預制構件吊裝中的應用

吳晗

(中國建筑第四工程局第六建設有限公司,上海 201499)

0 前言

裝配式建筑,作為建筑工業化轉型的重要標志,一直是建筑業研究的熱點,其工期緊、交叉作業多、空中作業量大、安全防護難的特點給項目施工管理了帶來很大的挑戰[1]。BIM 技術,社會各界對其寄予了厚望,希望其能發揮自身可視化、數據傳遞的優勢,為實現建筑的精益建造和智慧管理提供戰略支撐。

在預制構件的現場吊裝過程中,往往會遇到吊裝場地復雜,吊車移動范圍及吊裝半徑受限等問題,而傳統的現場測量及CAD 圖紙繪制測算等手段很難將吊裝過程進行形象有效的展示。如果通過BIM 技術的提前模擬,能有效發現吊裝存在的各類問題,最大限度確保安全準確吊裝。

1 預制構件吊裝模擬的基本方法

BIM 技術的優勢之一在于其可視化、模擬性和模型信息數據的可提取。基于BIM 相關軟件建立1:1 場地模型,真實還原施工現場狀態環境。

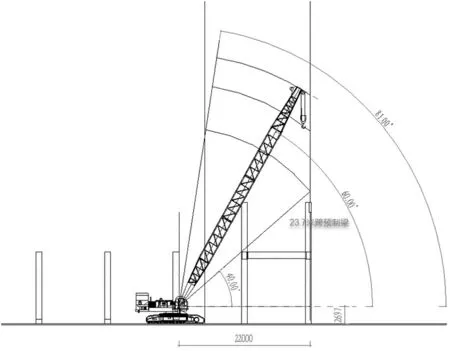

依據履帶吊的型號說明書尺寸1:1 新建履帶吊模型文件,重點是要保證履帶吊長度、寬度、高度及吊臂長度、寬度與說明書相一致。并對其添加參數約束,使其臂長、吊臂旋轉角度,以及吊車轉臺可通過添加參數對其調節。同時為了更加貼近于實際環境,依據吊車吊臂作業工況的范圍圖對其吊臂長度和吊裝角度進行約束,使其作業半徑與實際一致,如圖1 所示。

吊裝的模擬主要是以下關鍵幾步,依據施工現場實際環境初步確定其吊裝的整體順序和路徑,并在三維場地模型中確定履帶吊車的初步站位。

將建好的履帶吊族文件載入三維場地模型中,并在初步站位處進行放置。在BIM 軟件屬性面板中輸入數值調節旋轉角度及吊臂長度進行吊裝模擬,在模擬過程中若發現出現構件與梁柱碰撞,則通過調整吊車站位,再次調節旋轉角度及吊臂長度進行避免,如此反復進行,直到找到最合適的吊車站位、吊臂長度和吊裝角度數值,并進行記錄。

圖1 添加參數約束

2 預制構件吊裝模擬的實際應用

2.1 項目概況

上海某多層裝配式廠房項目,總建筑面積111461.88m2,由三棟裝配式倉庫、卸貨平臺及汽車坡道組成。項目采用裝配式整體框架結構體系,其中主次梁采用先張法預應力混凝土預制梁;樓板為鋼筋桁架樓承板。該項目一共有3512 根預制梁,平均重量達到15t,其中120 根預制梁跨度達到24m,自重超過30t,且項目倉儲三層預制梁需采用汽車吊上至二層樓面吊裝。

該項目借助BIM 技術在吊裝前期進行吊裝路線規劃,吊裝站位及吊車工序模擬,為項目大型預制構件吊裝進行了技術指導,為確保大型預制構件有序吊裝提供了技術支持。

2.2 應用流程

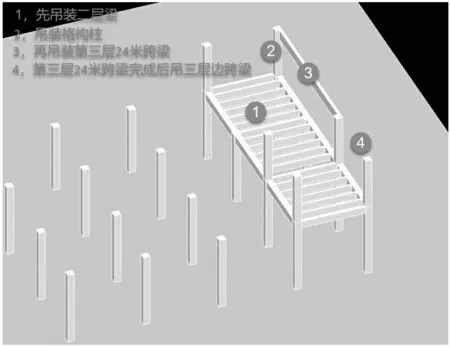

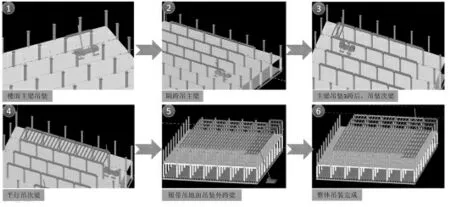

項目卸貨平臺該區域由于施工場地狹小,大型履帶吊需在地面同時進行平臺24m 跨二三層預制梁的吊裝。結合項目實際,經采用BIM 技術模擬后,其施工流水方向為從南至北,第二層第一跨預制梁吊裝完成后,吊裝第二層格構柱,格構柱安裝完畢后,吊裝第一跨三層24 跨主梁,如圖2 所示。

圖2 吊裝順序

BIM 技術模擬的重點是三層24m 跨梁的吊裝,初步擬定履帶吊型號為SCC2000 型,該型號履帶吊最大吊重200t,最大臂長85.5m,依據吊車性能說明書尺寸標注,完成能通過參數調節的履帶吊模型。

SCC2000 履帶吊從一層地面北側由北向南進入平臺,一層平臺柱間距10.2m,可以滿足其進入場地。通過查閱SCC2000 履帶吊性能參數,吊裝重量超過30t 預制梁,其吊裝回轉半徑最大不應大于22m。依據其大臂載重表、吊裝回轉半徑及結構高度,為保障安全順利吊裝,確定該履帶吊的吊裝角度為至少為60°,吊裝臂長為至少為40.5m,如圖3 所示。

圖3 吊裝角度和臂長分析

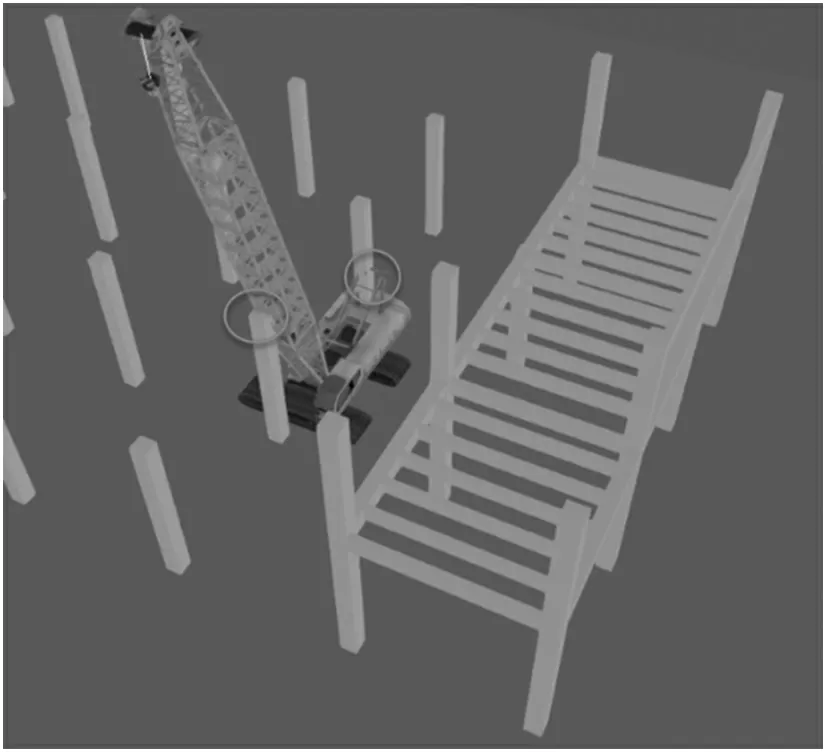

履帶吊最大旋轉角度為81°,由于二層柱影響,由圖3 可見,采用該型履帶吊不具備將預制梁放在履帶吊前方豎直吊起的條件。故預制梁吊裝前,需將其放置在履帶吊兩側柱中間。SCC2000型履帶吊需往左側或右側旋轉90°,完成預制梁的起吊。SCC2000履帶吊在最大旋轉角度81°的情況下,往左側或往右側旋轉90°進行預制梁的起吊。則履帶吊身及吊臂發生了碰撞,如圖4 所示。

圖4 履帶吊與柱碰撞

同時該項目借助BIM 技術對二層樓面預制梁吊裝進行了模擬,如圖5 所示。

圖5 二層樓面預制梁吊裝模擬

3 總結與展望

本項目通過BIM 技術對卸貨平臺區域24m 跨二三層預制梁的吊裝及二層樓面預制梁的吊裝進行了模擬分析,得出了SCC2000 履帶吊無法順利吊裝及二層樓面兩臺汽車吊同時吊裝滿足需求的結論,達到了基于BIM 技術對施工進行前可能遇到的碰撞及阻擾吊裝順利進行的各項因素進行分析判斷的目的。得出的結論為最終的施工方案編制及現場實施提供了技術指導,有極強的實施及推廣意義。