二步法松油醇生產工藝的問題與改進

鄒志平,孟中磊,劉六軍,鐘昌勇

(1.肇慶市高要華新香料有限公司,廣東肇慶 526123;2.廣西壯族自治區林業科學研究院,廣西南寧530002;3.北京林業大學材料科學與技術學院,北京 100083)

我國松脂資源豐富,是全球最大的松脂生產與加工國,脂松節油年產量約10 萬t。松油醇是松節油深加工的大宗產品之一,大量應用于調配香精;也作為高檔溶劑、消毒劑和透皮劑等,廣泛應用于醫藥、油墨、涂料、粘合劑、電子、日化、食品和陶瓷等行業。

國內松油醇生產工藝主要分為一步法和二步法。一步法生產工藝簡單,生產周期短,成本低,一般使用磷酸為催化劑,對設備腐蝕性小,但所得產品香氣粗糙,一般用于溶劑或一般日化行業[1-2];二步法生產工藝操作復雜,生產周期長,成本高,使用硫酸為催化劑,設備腐蝕性大,但生產出的松油醇香氣圓潤,可滿足調香和醫藥等行業的使用要求[3-5]。二步法生產工藝優勢明顯,國內科技工作者一直在對其進行研究[6-9]。

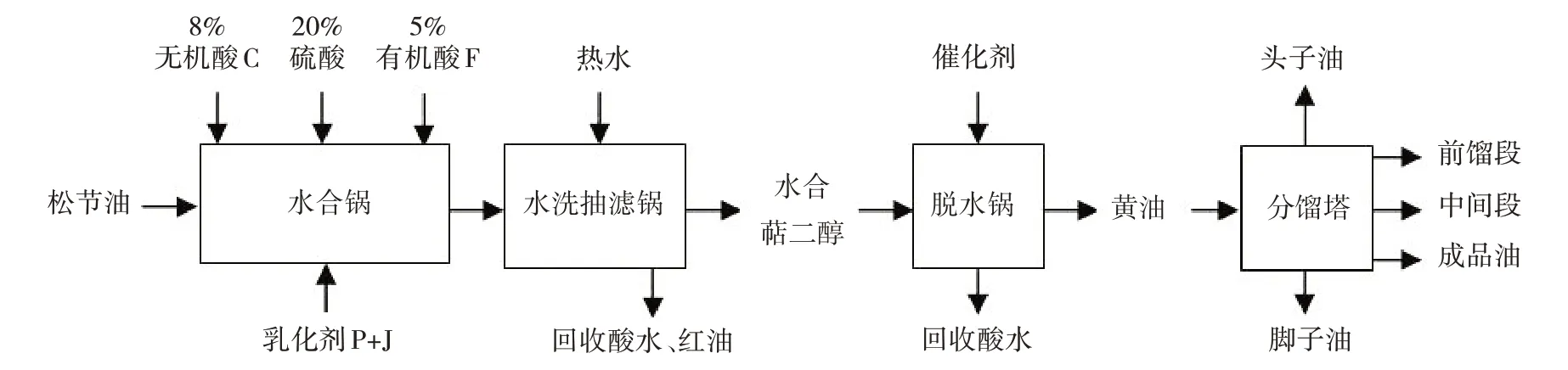

傳統二步法松油醇生產工藝包括水合反應、水洗、離心、脫水反應和分餾5 步工序,每步工序都影響產物得率、產品質量、能耗和物耗等(圖1)。該工藝在水合反應、水洗、離心及脫水反應工序上均存在一定問題。本研究對相關問題進行深入探討,開發了水合新工藝,使生成的水合萜二醇呈針狀顆粒(傳統工藝為膏狀),可使后續水洗和離心等系列問題得到解決,并對脫水工藝和設備進行了優化,可為松油醇的生產提供參考。

圖1 傳統二步法松油醇生產工藝流程Fig.1 Scheme of traditional two-step process for terpineol

1 水合反應工序存在的問題與改進

在傳統水合反應工序中,投料比(重量比)通常為松節油∶30%的稀硫酸=1∶1.7,乳化劑P(平平加)的加入量約為松節油重量的0.1%,反應溫度約30 ℃,攪拌下反應12 ~16 h。

1.1 存在的問題

催化劑使用30%的稀硫酸,水合反應初期放熱劇烈,且放熱量大;反應溫度約為30 ℃,與冷卻水溫差小,控溫難,需要大功率冰機制冷控溫,耗電高。夏季時,天氣炎熱,制冷易不足,達不到控溫要求,反應溫度過高,副反應增多,水合萜二醇得率下降,單耗增加。

水合反應5 h后,生成的水合萜二醇與尚未反應的松節油混合形成膏狀物,粘度大,松節油與酸水間的傳質效果差,導致后期水合反應速度急劇下降。

1.2 改進措施

調整工藝配方,將原單一催化劑改為混酸催化劑(20%硫酸,8%無機酸C,5%有機酸F,其余為水);將原單一乳化劑P,改為復合乳化劑(乳化劑P和乳化劑J,即乳化劑1631(十六烷基三甲基氯化銨))各0.1%×松節油重。

在新工藝條件下,整個反應過程放熱溫和,不需要大功率冰機制冷控溫。在夏季高溫天氣時,只需偶爾開動冰機使水合反應鍋夾套水溫低于28 ℃;冬季可將脫水鍋疏水閥排出的熱水引入,使水合反應鍋夾套水溫達到30 ℃。

在新工藝配方條件下,有機酸F 對水合萜二醇具有“長晶”的效果。水合反應5 h 后,能見到大量短細絲狀晶體;繼續反應10 ~12 h,絲狀晶體逐步“長成”針狀晶體。針狀晶體懸浮于水合反應體系中,對未反應的松節油與酸水混合效果影響較小,松節油轉化率基本與時間呈線性關系。

2 水洗和離心工序存在的問題與改進

傳統水洗和離心工序為反應結束后,靜置分層,膏狀混合物浮于上層,下層酸水排出后經混配新酸水后重復利用,膏狀混合物轉入水洗鍋多次洗滌,再用稀堿液洗滌,至含酸量低于0.1%,隨即轉入離心過濾機甩慮,除去殘存的大部分液體,并回收紅油。

2.1 存在的問題

膏狀混合物水洗時,在熱水中分散較差,需強力攪拌和多次洗滌,耗電、耗水、耗時,還會產生大量酸、堿和有機物廢水。

少量團狀混合物中包裹硫酸,難以徹底洗凈,影響下一步脫水工序酸含量的控制。

在水洗物離心時,甩出大量紅油,現場充滿有機氣體,存在火災安全隱患,工作環境惡劣。

離心結束后,需人力將水合萜二醇固體粉末從離心機中取出,勞動強度大,工作效率低。

2.2 改進措施

將水洗鍋改為水洗抽濾兩用鍋(底部一出液口設過濾網,另一出液口無過濾網),代替原有的水洗鍋和離心機。

在攪拌狀態下,將水合反應結束后的混合物,轉移到水洗抽濾兩用鍋,首先進行負壓抽濾,將液體與晶體分開(傳統工藝形成的膏狀物,難抽濾分離,新工藝為針狀結晶,易過濾),晶體被留在水洗抽濾兩用鍋內,液體則排到鍋外靜置分層,分別回收下層酸水和上層紅油。

回收的酸水,經檢測后補充適量新酸,重新混配后即可重復使用。

回收的紅油,經色譜檢測,若蒎烯含量大于5%,送回水合工序繼續反應;若蒎烯含量低于5%,則水洗和干燥,經分餾得到頭油、工業雙戊烯和松油(低含量松油醇)。

水洗抽濾鍋中的晶體,加熱水洗滌和抽濾,反復操作4 ~5次,最后加少許堿中和,抽濾,抽入含有脫水工序用催化劑N的水溶液,攪拌混合,經無濾網出口排到脫水反應鍋內。

3 脫水反應工序存在的問題與改進

在傳統脫水反應工序中,投料比(重量比)通常為水合萜二醇∶0.2%的硫酸=1∶2,在沸騰回流下攪拌;在反應過程中根據檢測的酸濃度適當添加酸或堿。

3.1 存在的問題

在實際生產過程中,少量團狀水合萜二醇內含硫酸,導致脫水反應時的酸量超出工藝要求的正常范圍,副反應增加。

傳統脫水反應工序為鍋內回流攪拌反應,生成的松油醇不能及時離開反應體系,會繼續脫水生成雙戊烯,造成松油醇得率下降。

3.2 改進措施

在脫水鍋回流冷凝器下方增加一個油水分離器,反應生成的松油醇隨水蒸汽一起蒸發,經冷凝器冷卻后,在油水分離器中分離,下層熱水繼續回流到脫水鍋,上層黃油及時回收,避免松油醇在鍋內繼續發生副反應。

脫水催化劑N 具有緩沖劑的效果,若水合萜二醇晶團中的酸未徹底洗凈,催化劑N可中和部分酸,確保脫水反應體系中的酸濃度不過量。

4 技改效果

通過對傳統二步法工藝的多種改進,形成了新的生產工藝(圖2)。

圖2 改進后的新工藝流程Fig.2 New scheme of improved process for terpineol

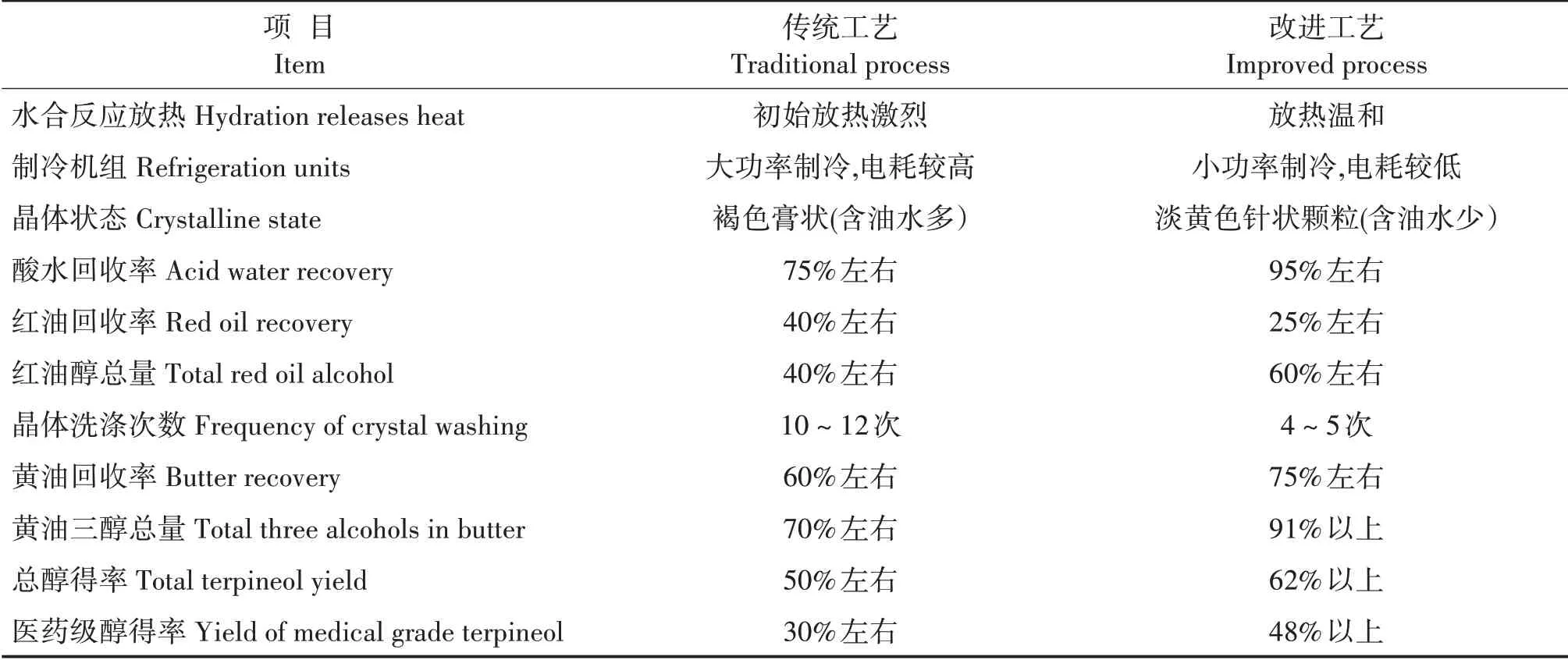

通過對水合反應和脫水反應中所使用的催化劑進行優化,并對相關設備進行改造,取得了較好的效果。水合反應工序采用新工藝后,反應過程平穩,放熱量均勻且較少,無需大功率冰機制冷,節能效果明顯;水合萜二醇以針狀晶體懸浮于液體中,對松節油與酸水的反應影響較小。水洗工序采用了水洗抽濾兩用鍋,先抽濾,后洗滌,紅油和酸水容易與水合萜二醇晶體分離,既省水省電,又節約工時。取消了離心工序,既改善了工作環境,又省去了大量的體力勞動,提高了生產效率。脫水反應工序中使用的催化劑N 能中和酸,具有緩沖劑的作用;通過油水分離器將黃油及時移出反應體系;兩者均減少了松油醇繼續發生脫水副反應的概率,提高了主產品的選擇性,三醇(α-、β-和γ-松油醇)含量大幅提高,達到91%以上。改進措施前后效果對比見表1。

表1 工藝改進前后效果對比Tab.1 Comparison on results of improved and traditional processes

5 結論

本研究對傳統二步法松油醇生產工藝進行了多項改進。使用了新型水合反應催化劑,反應溫和、易于控制,且生成的水合萜二醇呈針狀結晶,為使用真空抽濾脫除酸水和紅油提供了有利條件。省卻了離心工序,改善了工作環境,提高了生產效率。對脫水反應進行了優化,選用具有酸緩沖作用的催化劑,并增加油水分離器,減少了松油醇生成副產物的比率。

通過以上措施,總醇得率達62%,高出傳統工藝10%以上;藥用級產品得率從30%提高到48%以上,經濟效益顯著。