港口大型設備“維護-點檢-維修”一體化創新管理機制

張德學 蔡玉友 范開拓

日照港集團嵐山裝卸分公司

1 引言

門座起重機(以下簡稱門機)是嵐山公司的主要岸邊裝卸設備,在生產流程中處于核心地位,作業中一旦出現停機故障,直接影響船舶裝卸效率甚至造成相應船艙作業停止以致延誤船期[1]。嵐山公司機械一隊所屬門機數量、品類較多,涉及南京港機、上海信達、上海振華等多個生產廠家,共計14個生產批次,其中部分門機已投產22 a,60%的門機已進入故障高發期,設備故障率呈現逐年上升的趨勢[2]。隨著港口的不斷發展,機械一隊所屬設備智能化水平的提高,在設備維保方面出現了以下問題:操作人員、專業維修人員、技術員對設備的了解熟悉程度有待提升;維修人員技能水平提升緩慢,不能滿足現有設備維修需要;新進員工設備管理意識不強、操作技能較差[3]。為解決以上問題,對設備的管理機制進行創新,實現“維護-點檢-維修”一體化。

2 創新措施

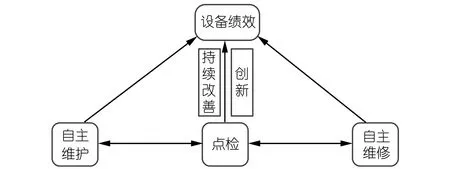

在港口設備管理中堅持問題導向和創新驅動,主動適應管理扁平化,總結和提升原有管理模式,將自主維護向后延伸、自主維修向前延伸,實現雙向覆蓋深度融合。逐步構建港口大型設備自主維護與自主維修雙重管理體系,形成以點檢為原動力、自主維護和自主維修為雙輪驅動、持續改善和創新(測量分析改進)為傳動鏈、降本增效和設備完好為導向輪的設備管理新模型(見圖1)。

圖1 設備管理新模型

2.1 優化資源配置

組織機構扁平化。結合持續深化改革的要求,嵐山公司機械一隊將原有的“站隊-區域-班組”三級管理模式壓縮為“站隊-班組”兩級管理模式,增強了監管力與執行力;在設備維修保養方面,由原7個班組縮減為4個班組,形成機修班、電修班、工屬具班、維保班4個專業班組,充分發揮設備人員集中優勢,推行集約化協作檢維修機制。

明確崗位職責,梳理管理界面。通過調整并明確各班組的管理職責、權限及具體管理要求,形成橫向機、電、操作、潤滑四大崗位,縱向由室隊管理到基層一線,橫縱相結合的設備管理閉環。

科學配置人力資源,提高工作效能。一是根據各崗位各工作職責、作業項目、每日作業數量進行人員需求測算,實行定崗定編;二是完善維修班組績效和員工績效雙考核機制,提高員工設備管理積極性。

2.2 溝通與合作的橋梁——維修統籌小組

隨著港口深化改革的繼續推進,維修人員不斷減少,技術力量相對薄弱。為確保設備完好,隊室創新組建維修統籌小組,打破基層班組界限,組織相關技術人員聯合開展“急診”。

統籌隊室維修資源。各班組技術員將每天的出勤人數、設備維修計劃等匯報給統籌小組,由統籌小組統一匯總后,在每天早晨的設備會議上組織各班組與會人員一起討論,按照人員出勤以及維修任務的輕重緩急合理派工;統籌小組可以根據設備維修保養實際情況統一調配所需物資,打破基層班組界限,實現班組間的物資共享;統籌小組掌握設備維保實時進展并將每天維修保養完成情況以及次日維保計劃匯總后,在當天的業務會上匯報給與會人員并安排次日的維修任務。

維修技術人員是設備維修保養的中堅力量,維修統籌小組是基層設備管理的領導核心,是開展設備維修保養工作的“司令部”,是維修班組和室隊聯系的紐帶,當維修任務比較重時,統籌小組會安排技術過硬人員精準維修、“對癥下藥”,提高維修效率。

2.3 創建設備“三閉環”維修機制

在設備的維修工作中,創建了由自主維護閉環、專業維護閉環、維修預防閉環組成的“三閉環”維修機制(見圖2)。

圖2 設備“三閉環”維修機制

2.3.1 三級點檢機制,構建自主維護閉環

崗位點檢即充分發揮門機司機設備管理主體作用,從清掃開始,依靠五感及簡單的測試工具,第一時間獲得設備的狀態信息,開展緊固、潤滑等自主維護,消除設備隱患;月度設備專項點檢即設備技術員負責點檢信息的收集、反饋、分析以及處理情況進行匯總并上報相關單位;設備潤滑巡檢即設備分管領導負責設備潤滑巡查、組織考核等管理工作,“三級點檢機制”的創建完成自主維護閉環,構筑起設備管理維護的第一道防線。

(1)崗位點檢。制定《門機衛生清潔標準》,通過定區域、定標準、定周期、定人員來細化明確門機各部位的清掃周期、方法,充分發揮門機司機的主體作用,在設備清掃過程中進行設備點檢,在點檢過程中清潔設備,使“清掃、點檢、維護”三位一體,確保設備日常管理良性循環。編制并發放圖文并茂的“設備點檢基準書”,對現場檢查、保養、潤滑等部位、執行標準等進行直觀展示,實行設備現場點檢標準“可視化”,讓員工學的明白、記的清楚、查的到位,確保設備點檢效果。

(2)月度設備專項點檢。構建“日常檢查、專項檢查、班組檢查、室隊檢查”4級設備檢查網絡,實施多層次、全方位的設備檢查。全港門機開展月度安全型、效率型、經濟型和衛生型“四型”紅旗車競賽活動,每月室隊組織對設備維護狀況進行檢查、評比。

(3)設備潤滑巡檢。自主維護重點推行對設備潤滑全過程優化、規范,并全員參與的“全優潤滑”管理。在門機操作人員實際應用中,主要實行“六定、三過濾、二潔”精細管理。根據門機的使用要求和潤滑技術規范,定期對潤滑油進行抽樣檢查,保油質、保用量,重點對門機各部位油量、潤滑要求以及注油方法等做了詳細規定,使門機潤滑管理工作有據可依。針對齒輪油采取定性濾紙、第三方檢測等手段進行理化性質分析,做到精準定位,查找油品應用、設備操作以及保養方式等存在的問題,細化、改善相應的維修對策,并將以往的按周期換油升級為按油品質量換油。

2.3.2 細化維修標準,構建專業維護閉環

以專業人員為設備維護主體,在自主維護流程中,“三級點檢機制”檢查、檢測的問題無法通過自主維護解決的,通過分析匯總確認后以派工形式(EAM系統)轉入專業維修保養班組,維修統籌小組安排專業維護人員進行現場診斷,確定維修保養方案,運用專業維保設備完成專業維護閉環,實現了由單純的專業管理向綜合型管理的巨大跨越,構筑起設備管理維護的第二道防線。

(1)精細診斷,瞄準根源。一是針對各類工作量大、難度及危險系數較高的設備重點維保項目,對其技術規范、過程規范、質量規范三大技術標準進行梳理和修訂,并結合現場危險源辨識工作,形成門機重點維修項目工藝及技術規范22項,維修安全作業規范26項;對現有設備故障現象、產生原因、實施對策等內容進行整理,形成《門機故障字典》,包含門機四大機構、集中潤滑等機械類常見故障97項,門機控制機構、輔助機構以及空調故障等電氣類常見39項,方便員工學習和查閱,為設備故障診斷提供依據。二是應用門機信息化系統,將操作人員反饋的故障現象與信息化系統采集的數據進行有機結合,縮小設備故障范圍,提高故障的判斷準確性,以便快速精準定位,盡快恢復生產。

(2)深化維修,提升質量。一是夯實設備維修基礎,將維修車間劃分為變頻器、監控器、液壓推動器等6個電氣維修區域和臨時維修區、齒輪箱維修區等3個機械維修區域,打造標準化維修車間,完備自主維修硬件設施。二是拓展設備維修范圍,在實現齒輪箱檢修、變頻器維修等項目全面自主維修的基礎上,逐步探索對液壓油缸、門機主令控制器、門機臂架鉸點等項目的自主維修。三是引入快修機制,針對門機作業過程中出現的較急、較大的維修項目,創新引用“賽車式維修”機制,以完備備件、梳理工藝方案、建立維修作業標準、加強現場規范化管理,促進設備故障的快速排除。四是不斷創新維保工具,定期舉辦員工自制工具創意大賽、創新成果發布會等,發掘隱藏在員工中的金點子、好創意70余項,在日常維修中得到了廣泛的應用,提高了維修效率和質量。五是修舊利廢,降本增效,不斷挖掘物資潛能,對設備維修拆解下來的部件,由維修人員進行二次檢測確認,對有維修價值的進行維修恢復,對無維修價值的部件進行拆解配件,回收再利用形成維修備件庫。

2.3.3 細化管控標準,構建維修預防閉環

如果在專業維護閉環設備維護中發現的隱患和問題,現場技術人員無法解決,則反饋到維修統籌小組,跳出自主維護閉環,統籌小組派工到專業維修人員,由專業維修人員對設備進行診斷、維修,維修結束又回到正常的自主維護閉環。對于專業維修人員判斷故障時發現的共性問題,則通過“他機類比點檢”機制從根本上進行消除,通過主動維修來消除這些隱患(一般為設計缺陷),構成第三個閉環——維修預防閉環。

(1)運用“他機類比”點檢手段,根據一臺門機出現的故障,加以類比,及時掌握其他門機是否存在此類問題,提前制定維修計劃,利用生產間隙實施預防性維修,有效地減少了設備運行過程中的停車。

(2)強化故障分析,每月重點對影響生產的故障進行分機型、分泊位、分時間段匯總分析,對頻率高、影響大、時間集中的故障,制定針對性防控措施;每周、每月對設備存在的“三高一長”(故障次數高、消耗備件高、維修費用高以及維修時間長)進行統計分析和趨勢跟蹤,針對典型故障,開展源頭回溯和專項攻關活動。

(3)實施主動維修,提高維修計劃編制的科學性,依據門機點檢的結果和劣化趨勢的預判、保養的周期、生產需求、季節性等因素編制隊室年、月、周、日維修保養計劃,確定并從根本上消除設備故障隱患,延長維修周期,不斷改善設備的系統功能。

(4)建立評價機制,對每項完成的維修任務進行總結和評價,對維修中的細節、不足和可改善點進行集中討論,不斷完善維修方案,細化維修標準,規范維修過程。

3 取得的成果

形成了一系列特色管理方法。打造“紅旗車”品牌,開展了“紅旗車”爭創活動,通過安全、經濟、效率、衛生4型“紅旗車”以及技術能手評比,充分發揮“紅旗車”示范引領作用,通過適當獎勵,不斷激發員工隊伍的創新創造潛力,形成設備管理的紅旗車品牌。推行了“賽車式”維修模式,借鑒方程式賽車搶修機制,將“賽車式”維修模式引入到港口設備管理中,提高設備可用率,縮短設備的故障停機周期。推行設備精準保養機制,通過定性濾紙快速檢測齒輪油油質,第三方油樣檢測等手段,實施按質換油,并將設備保養周期由月度定期保養調整為按運行臺時保養。

通過大力推動有技術、有能力、有激情的“三有”員工隊伍建設,隊內涌現出一批點檢能手和專業技術骨干,逐漸搭建起“金字塔”式員工隊伍架構。維保人員由改革前的183人縮減到128人,人員精簡30%。2019年1~12月設備維修費用為506.1萬元,同比降低39%。

設備“五層防護”點檢體系的建立,將設備點檢和維護保養有機融合,做到責任明確到個人,指標落實到班組,設備監管全覆蓋,形成“操、技、管”責任共同體。2019年1~12月設備完好率為92.2%,設備故障率為0.9%,同比下降0.3%。

4 結語

港口大型設備“維護-點檢-維修”一體化創新管理機制的構建,有效保障了設備完好率,實現了設備管理由“漫灌”到“滴灌”的轉變,提升了港口服務形象,具有很好的推廣價值。