基于支持向量機的船舶感應電機軸承故障在線診斷方法

薛征宇,鄭新潮,邱翔,邱赤東

(大連海事大學 船舶電氣工程學院,遼寧 大連 116026)

感應電機是船舶電力系統、動力系統的重要支撐設備,當電機出現故障時,會危及船舶營運的安全。其中,軸承故障占中小型感應電機故障的69%以上[1]。由于船舶振動源多、干擾源多的特殊工作環境,成本相對較低的振動診斷方法不太適合應用于船舶感應電機軸承的故障診斷。已有的研究中快速傅里葉變換[2]是一個非常簡單快捷的頻域分析方法,但是由于電機軸承故障信號通常被電力系統的基波及其諧波的強噪聲背景所覆蓋,因此,直接通過傳統的傅里葉頻譜分析方法很難在線判定電機軸承故障[3-4]。小波變換可以提供信號的時間和頻率數據,具有對信號進行局部分析的能力,變大變小的窗口,可以提供更好的分辨率。但是小波和小波包[5]方法計算量大,而且小波分解子帶的頻率分析范圍覆蓋一定的頻段,在處理軸承故障的弱特征信號時可能會出現較大的偏差[6]。經驗模態分解(EMD)在分解過程中可能產生模態混疊現象且其去噪過程過于粗暴[7]。信號功率譜密度估計的WELCH分析法通過分段數據的重疊和加窗可以降低譜的方差,通過選擇加窗的不同改變分辨率,使譜估計在滿足分辨率高和方差小的一致性條件下取得良好的效果,可解決在低信噪比條件下提取軸承故障特征信號的問題,且計算量相對較小,提取軸承故障特征信息平穩。因此,為了實現電機軸承故障的低成本在線診斷的目的,考慮利用WELCH法的平穩性和計算量相對小的特點,通過試驗,合理選取適合感應電機滾珠軸承故障特征提取的WELCH法中的窗函數,可有效避免由于算法導致的故障特征提取的干擾。

通常離線的檢測是人工識別故障特征頻率,要實現在線檢測則需要采取機器學習的方式。目前,常見的機器學習算法是神經網絡和支持向量機[8-10]。現有的軸承監測系統大多存在結構復雜、多設備冗余、成本昂貴、需解體安裝等問題,而且某些電機拆卸和安裝比較困難。這里提出一種基于周期圖WELCH分析法與支持向量機相結合的方法來實現電機軸承故障的在線診斷。由于WELCH分析得到的單一頻域特征易受到外部條件的干擾,且不同特征對故障的敏感度不同,在滾動軸承的電流檢測中,依據單一特征量識別軸承狀態,其效果往往不夠理想,為保證識別方法對故障敏感且有較好的魯棒性,從WELCH分析中提取峰度、偏度、波峰因數、間隙和形狀因子為支持向量機的特征向量,通過實驗優化核函數參數,實現軸承外溝道故障的識別。

1 理論分析

1.1 軸承外溝道損傷特征頻率

電機的軸承在長期運行之后,會出現表面疲勞,進而形成單點損傷,該損傷將會產生周期性的脈沖振動,振動信號的幅度和周期取決于電動機的轉速、軸承損傷的位置,以及軸承的尺寸等。

電機軸承的單點損傷分為外溝道損傷、內溝道損傷、鋼球損傷、保持架損傷4種類型,根據不同的損傷部位,所體現出來的故障特征頻率也不同。本文重點針對外溝道損傷故障。外溝道故障振動頻率為

(1)

式中:n為鋼球的數量;fr為轉子機械頻率;BD為鋼球的直徑;PD為軸承節圓直徑;β為鋼球和溝道之間的接觸角。

由于軸承上的外溝道損傷缺陷,使得電動機阻力矩產生變化,從而在電流頻譜中出現特征頻率。軸承振動頻率反映到定子電流特征頻率為

fcf=|fs±mfc|

(2)

式中:fs為供電電源頻率;m=1、2、3。

1.2 基于WELCH分析的軸承故障特征提取

采用WELCH方法提取軸承故障特征。該方法將信號分成K個段,針對每個分段數據進行加窗處理,求取周期圖,最后求得K個周期圖的平均值。選用不同的窗函數時,分辨效果不同。通過試驗,選取適合感應電機滾珠軸承故障特征提取的WELCH法中的窗函數Blackman窗,旁瓣衰減速度大,頻譜泄漏小,在分段數及數據點數相同的情況下可有效提取軸承故障信號。WELCH的計算公式如下。

設xi(n)為電機電流信號,

xi(n)=x(iD+n)ω(n)

0≤n≤L-1,0≤i≤K-1

(3)

式中:ω(n)為長度為L的窗函數;D為偏移量;n為時間;i為第i段。

(4)

(5)

其中:N為樣本長度。

第i段的周期圖為

(6)

WELCH譜分析為

(7)

從WELCH分析中提取以電流特征頻率為中心頻率的特定間隔頻帶,以構建特征矩陣。軸承的電流特征頻率按式(2)計算。考慮到能量泄漏,每個特征頻率以2 Hz頻帶表示,[fCF-1,fCF+1]。

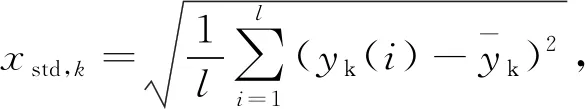

能夠用于表征故障特征的參數有限,在選取時遵循高敏感性、高可靠性、可實現的原則。選取峰度xkr,k、偏度xsk,k、波峰因數xcr,k、間隙xcl,k,形狀因子xsh,k5個參數,定義如下。

(8)

(9)

xcr,k=max(yk(i))/yrms,k

(10)

xcl,k=max(yk(i))/ysmr,k

(11)

(12)

向量機輸入特征矩陣X如下。

(13)

1.3 支持向量機

SVM是基于統計學習理論的二類分類方法。給定訓練樣本集,D={(xi,yi),i=1,2,…,l}xi∈Rd,每個樣本屬于y={+1,-1}中的一類,訓練樣本集由超平面線性可分,則分類器的超平面方程為

ωxi+b=0

(14)

式中:xi為訓練向量;ω為法向量;b為超平面的偏移。此時將兩類樣本正確劃分并使分類間隔最大化的優化問題可轉化為在yi(ωxi+b)-1≥0的條件下,求解

(15)

因線性不可分,需要加入松弛變量ξi≥0,此時則約束條件為yi(ωxi+b)≥(1-ξi),為能得到區分樣本并使分類間隔最大的最優分離超平面,需考慮以下優化問題。

s.t.yi(ωxi+b)≥1-ξi

(16)

式中:C為懲罰因子。

軸承故障診斷數據集是線性不可分的,引入拉格朗日乘子αi≥0和卡羅需-庫恩-塔克(KKT)條件,通過在最優超平面中引用適當的核函數K(xi,xj),將低維空間非線性問題轉化為某個高維空間的線性可分問題,則最大化問題變為

(17)

這里選用高斯徑向基核函數。

(18)

式中:σ為核函數參數。

則分類決策函數如下。

(19)

超平面方程如下。

本文定義:故障軸承的類叫正類,正常軸承的類叫負類;TP,將正類預測為正類;FN,將正類預測為負類;FP,將負類預測為負類;TN,將負類預測為正類;模型的評價指標是準確率A、精確率P、召回率R。

(21)

(22)

(23)

2 實驗驗證

2.1 實驗電機及軸承參數

額定電壓為380 V,額定電流為5.03 A,額定功率為2.2 kW,額定轉速為1 430 r/min,其驅動端軸承型號為6206。

利用電火花機對軸承進行人為模擬損傷,在外溝道制造長度為4.32 mm、寬度與深度為1 mm的外溝道損傷故障。故障軸承損傷程度見圖1。

圖1 外溝道損傷軸承示意

6206型軸承鋼球的個數N=9,節圓直徑PD=46 mm,鋼球直徑BD=9.6 mm。

根據公式(1)和式(2),計算電機軸承的振動故障特征頻率值為84.9 Hz,對應的電流特征頻率分別為34.9、119.7、134.9、204.6、219.7和304.6 Hz。

2.2 診斷系統硬件結構與故障診斷流程

試驗系統是以TMS320F28335 DSP 為核心處理器,系統原理見圖2。

圖2 在線診斷系統原理

實驗中搭建的感應電機軸承故障試驗平臺主要由感應電動機同軸連接發電機,發電機連接三相電阻負載構成;傳感器采用IT 60-S型非接觸式霍爾傳感器,測量范圍60 A,測量精度(±3~±12)×10-6。3個霍爾電流傳感器分別采集電機的三相定子電流信號,通過接口電路對采集的電流信號進行低通濾波、放大和模數轉換, DSP讀取數據并存儲到擴展的存儲器中,然后對存儲的信號數據進行分析、處理,進而完成故障診斷,從液晶顯示器上輸出診斷結果。

系統對其中任意一相電流進行故障信息分析、處理,當發現軸承故障時,需要引入另外一相或者兩相電流信號作為復核和確認,進而完成故障診斷;系統的有關參數可由PC機設定,通過通信模塊傳輸給DSP;同時,也可將采集的數據信息直接通過通信模塊將數據傳送到PC機上,兼容離線的故障診斷。

DSP診斷流程:DSP讀取外接的24位模數轉換器對3路電流傳感器采集的數據進行存儲后,對采集的數據進行周期圖WELCH分析,計算出采集數據的峰度、偏度、波峰因數、間隙、形狀因子5個頻域特征參數,作為SVM的特征向量,調用SVM診斷子程序,輸出軸承故障診斷結果。

2.3 基于SVM的故障診斷

實驗的采樣頻率為10 kHz,分別采集軸承故障定子電流數據和正常電機電流數據50組,采集數據一共100組,每組樣本10 000個點。由DSP采集的數據通過通信模塊傳輸給PC機,由PC機對這些信號進行WELCH分析得到定子電流信號的頻譜圖(見圖3),每次分析使用8 192數據點,使用Blackman窗函數,窗長為4 096。

圖3 電機WELCH分析頻譜對比

由圖3可見,由軸承損傷而產生的電流特征頻率在故障特征頻率fCF=fs±fc、fCF=fs±2fc和fCF=fs±3fc處出現,采用感應電機的定子電流檢測法,利用DSP對基于研究的WELCH分析法進行編程,對采樣的電流信號進行分析并對感應電機軸承故障特征進行了有效提取。由于此方法提取的故障特征需要依靠人工來識別,無法在線診斷,因此,采用SVM作為故障特征識別的方法,利用2種方法相結合的方式,實現在線診斷。

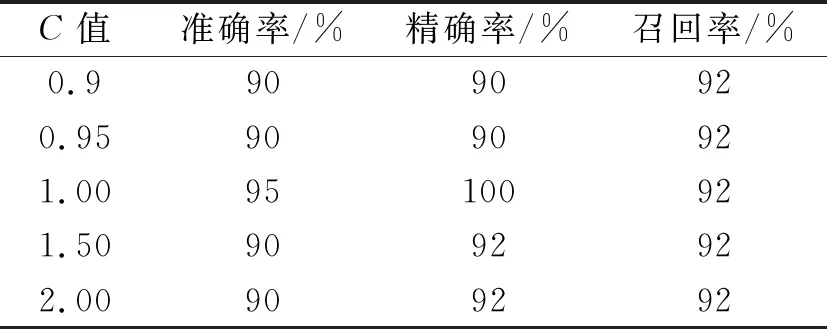

SVM的訓練與參數尋優。將故障電機與正常電機采集的獨立的原始數據集D(100組)劃分為5個大小相等的互斥子集,將每個子集Di從D中隨機分層采樣得到,將其中4個子集的并集用作訓練集,并將剩余的1個子集用作為測試集。首先對得到的4個訓練集進行訓練,另外1個子集作為測試集,然后采用上述WELCH分析方法,根據分析結果由公式(8)~(12)計算出峰度、偏度、波峰因數、間隙、形狀因子5個參數作為SVM的輸入,將故障類別作為SVM的輸出,運用交叉驗證法進行SVM參數尋優并把最優參數應用于SVM進行訓練,得到SVM分類模型。利用該模型對測試集進行評估分類并將分類結果與實際分類進行對比,用準確率、精確率和召回率作為SVM參數尋優的依據。支持向量機的分類精度主要取決于誤差懲罰參數C和高斯核函數參數σ的選擇,σ由核函數半徑γ確定,以上對于不同的C和γ值,重復所述過程,經試驗調整,能避免特征數據集的欠擬合與過擬合問題。實驗中不同C值和γ值對診斷結果的影響見表1、2,以此作為2個參數優化的依據。

表1 不同C值的SVM診斷結果

表2 不同γ值的SVM診斷結果

從表1和表2可以看出,C和γ分別采用1.00和0.04的值時,函數對于故障的檢測準確率等各項指標均較高。以此對徑向基核函數參數的選擇和優化,可提高對電機軸承故障檢測的識別率和效率。

不同訓練樣本量的SVM診斷結果見表3,隨著樣本量的增加,模型分類效果變好,當樣本數據達到80組時,模型檢測效果基本保持不變,也在DSP系統內存可接受范圍內,表明模型在求解小樣本數據有一個較好的效果,可滿足故障數據不易獲得的需求。

表3 不同訓練樣本量的SVM診斷結果

采用上述參數尋優得到的分類模型,對新采集的100組數據(軸承故障數據和正常數據各50組)中,隨機從故障數據中提取出42組,正常數據提取38組作為訓練數據,剩下20組數據作為測試數據,采用交叉驗證法的方式進行故障識別。每組提取8 192個數據點進行分析,根據式(8)~(12),計算100 組數據的頻域指標參數,形成SVM特征向量,部分計算結果見表4。

系統經優化核函數參數以及經過訓練后,對新采集的100組數據的識別診斷結果見表5。

實驗結果表明,平均準確率、平均精確率和平均召回率均超過92%,并且這些測試集樣本獨立于訓練集,可滿足實際診斷的需要。

3 結論

利用DSP較強的數據處理能力在實驗室條件下實現了對感應電機的滾動軸承狀態的在線監測。實驗結果表明,所提出的方法受船舶環境干擾小,對電機軸承外溝道損傷故障診斷具有良好的識別能力,且具有訓練所需故障樣本量少,系統成本相對低廉,數據處理、計算相對簡單等優點,適合應用于船舶電機軸承故障的在線診斷。