大型集裝箱船環段起浮穩性分析

王璐玭,柳衛東,朱嵐劼,董澤祥

(江南造船(集團)有限責任公司 江南研究院,上海 201913)

大型造船企業為了提高船塢的利用效率,通常采用串聯造船法,即在船塢首端建造第一艘船的同時,在船塢尾端建造第二艘船的尾部,待第一艘船下水起浮之后,將第二艘船舶尾部移位至船塢首端,繼續吊裝其他分段建造整艘船體。與此同時,建造第三艘船的尾部,依此類推[1-4]。

21 000 TEU集裝箱船是我國目前建成交付的最大集裝箱船,也是當今世界最大級別的集裝箱船。21 000 TEU集裝箱船在江南3號船塢建造,該船塢長為580 m,塢寬120 m。為盡可能提高船舶生產建造效率,在建造過程中,21 000 TEU集裝箱船在串聯造船的同時,橫向半串聯2個巨型環段。在整船起浮出塢后,可以使下批次船盡快完成合攏,提高搭載效率,縮短船塢周期。但環段起浮存在著結構完整性差、水線面小、穩性能力差、抗傾覆風險能力低等缺點,在評估環段起浮方案時,需要對浮態和穩性進行重點分析計算,保證起浮安全性。為解決以上難點,考慮采用NAPA軟件進行分析計算,提供可行的起浮方案。

1 起浮環段概況

21 000 TEU集裝箱船總長400 m、寬58.6 m、型深33.5 m、最大吃水16 m,設計航速22 kn,最大標準箱載箱量21 237 TEU,配備1 000個冷藏箱插座。船型具備技術先進、性能優良、節能環保、高度智能的特點。

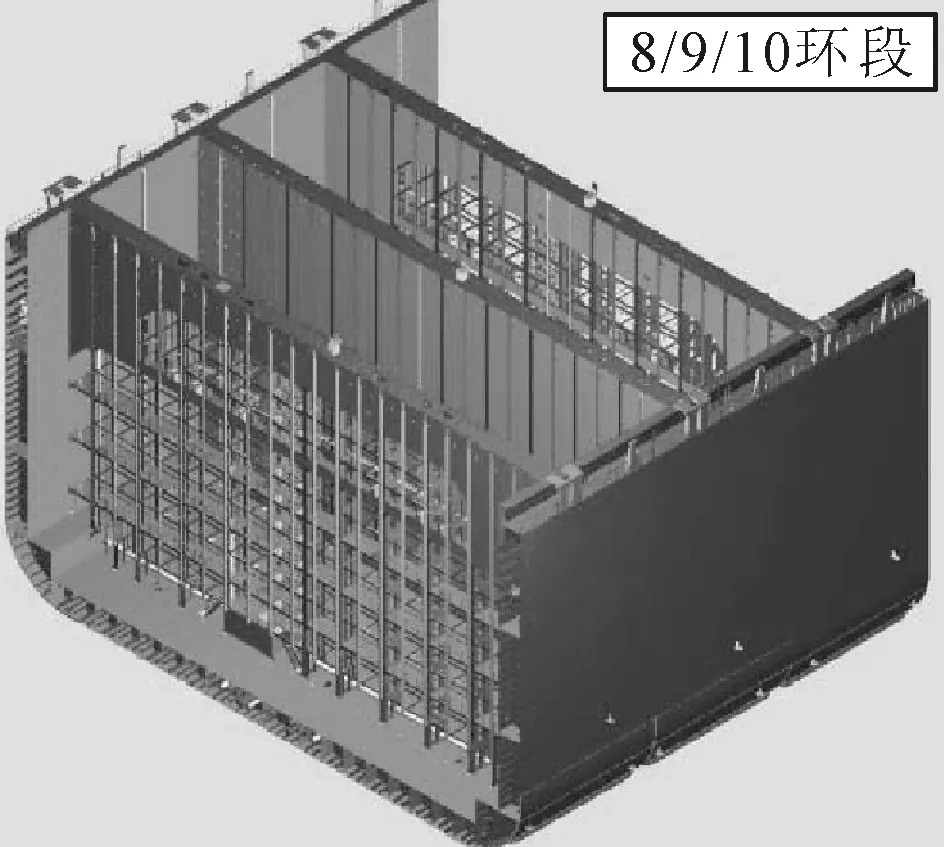

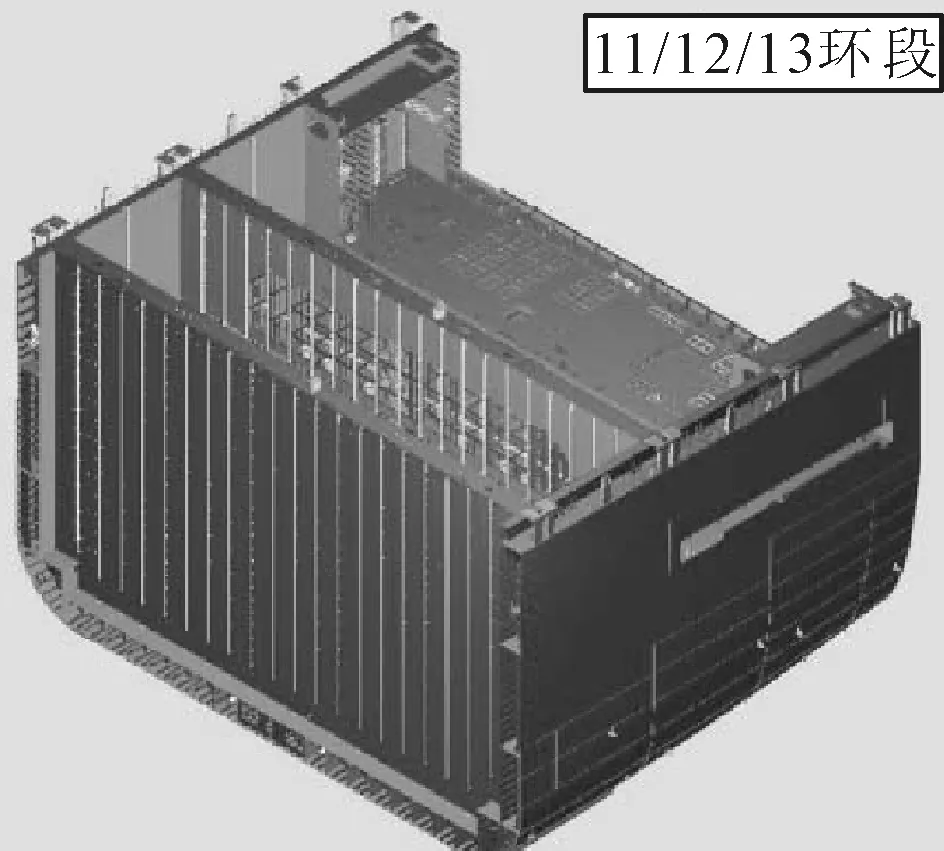

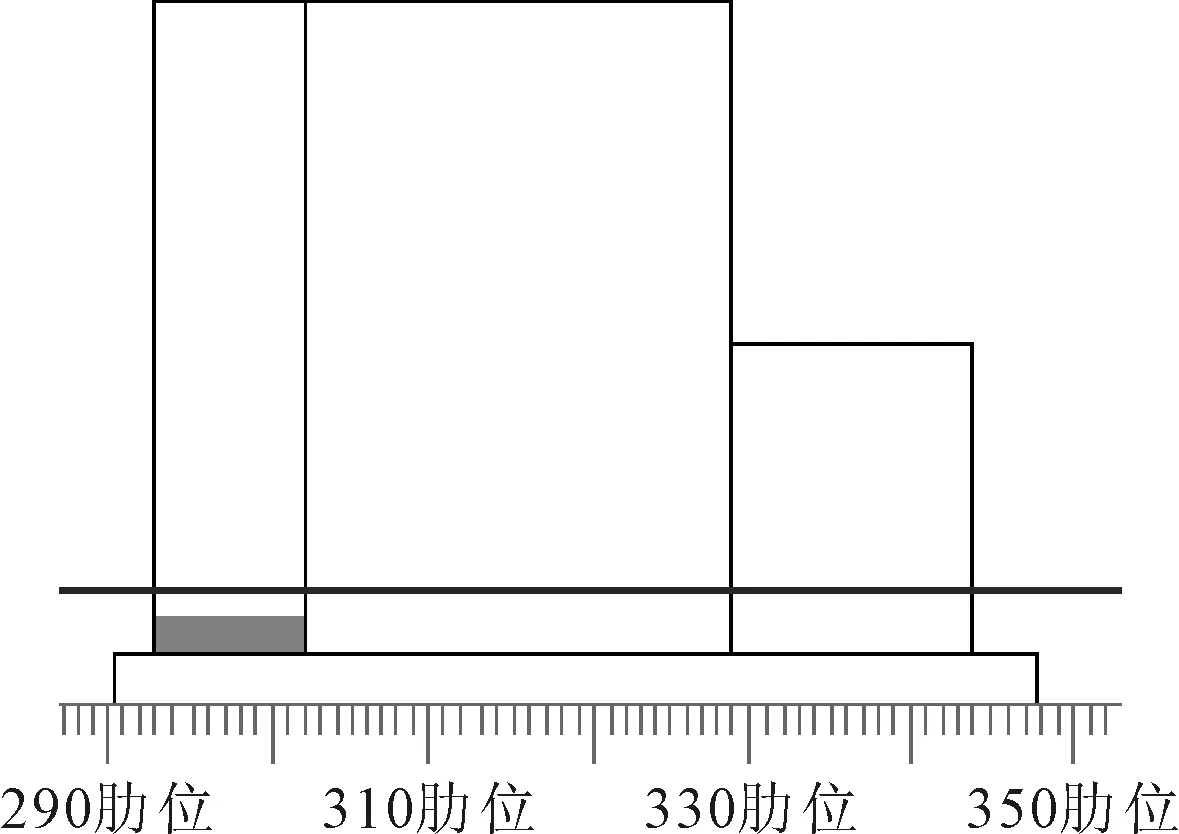

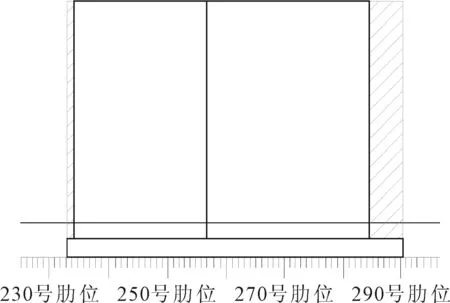

21 000 TEU集裝箱船起浮環段為8-10 環段(FR233+134至FR290+383,以下稱為環段1)和11-13 環段(FR290+383至FR348-168,以下稱為環段2),共計2個獨立的環段,見圖1、2。

圖1 環段1模型示意

圖2 環段2模型示意

環段1僅在FR257布置有水密艙壁,首尾均無水密分隔,水密完整性非常差,需要通過擋水板進行分割,保證必要的浮力提供。

環段2前后結構不對稱,首部布置有燃油艙,重心偏差大,起浮需要重點調整浮態配載。

2 配載方法

2.1 針對環段1

由于環段僅在FR257布置有水密艙壁,整個環段無法形成提供浮力的封閉水密空間,依靠目前艙室分隔無法完成起浮。在進行隔艙配載過程中,考慮2種隔艙方案。

1)方案一。在FR233+134和FR290+383處,將貨艙、底壓載艙、邊壓載艙、管弄通過封板進行密封,形成完整的起浮浮體。

2)方案二。在首尾端僅在貨艙區和管弄采用封板密封,形成封閉浮體,對底壓載艙和邊壓載艙不進行分隔,與外界直接連通。

對比2個起浮方案,從穩性安全和抗傾覆性能方面,方案一具有更大優勢,水線面更大,可提供浮力艙容更大,當重量重心發生偏差時,更大的水線面可以提供更強的容錯能力,減小起浮浮態的偏差。方案二僅在貨艙區提供起浮浮力,水線面小,對重量重心統計敏感,起浮風險性更大。

從現場施工便利性和縮短工期、節約成本的角度上比較,方案一施工量較大,封板使用量大,在配載中需要打水和排水的周期較長。相比之下,方案二封板區域小,現場施工操作簡單,可節約成本,提高效率。

經過對現場施工難度和船塢生產周期的分析,在保證起浮安全性的前提下,對環段一采用方案二作為起浮方案。

2.2 針對環段2

環段本身首尾分別布置有水密艙壁,可以提供船舶起浮浮力需求,因此,不需要額外增加起浮水密隔艙來增加起浮浮體和水線面。由于本環段首部為燃油深艙艙室,環段本身的重量重心分布不對稱,重量向首部集中。為保證起浮浮態的平穩,需要在尾部進行配載,增加重量分布,在滿足彎矩要求的情況下,調整浮態縱傾。為此,提出了以下2種配載方案。

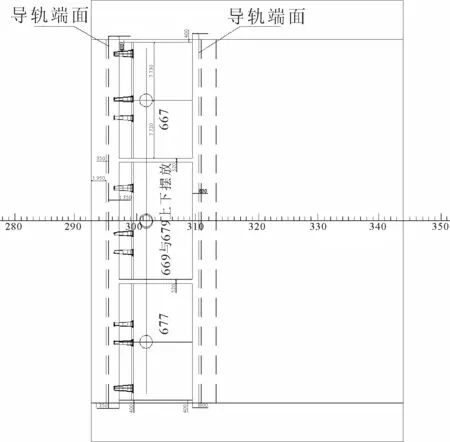

1)方案一。對4號底壓載艙進行滿艙打水,同時在301號肋位附近(具體位置根據最終多余不足重量調整)使用結構分段作為固定壓載進行配載調平。需要使用4個分段,共計1 010.8 t。壓載布置見圖3。

圖3 固定壓載布置方案

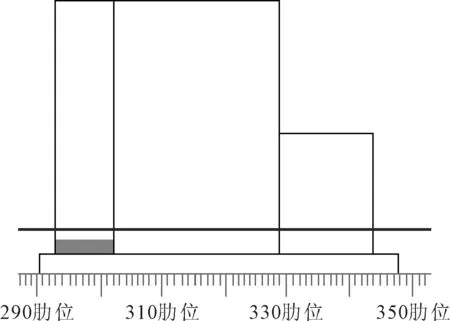

2)方案二。對4號底壓載艙進行滿艙打水,同時在FR302處采用貨艙封板分隔,在FR293水密艙壁與封板之間形成臨時配載壓載艙室,并打水約750 t(具體壓載根據最終多余不足重量調整)。為減小自由液面,在隔艙中增加兩道距船中8 m的水密縱向艙壁,將隔艙分為3個區域。隔艙壓載水方案見圖4。

圖4 隔艙壓載水方案側視圖

對比2個起浮方案,從穩性安全和抗傾覆性能方面,方案一具有更大優勢,固定壓載重量重心擁有更強的可控性,也不存在方案二的自由液面影響問題,現場施工更加簡單,不需要進行封板焊接和打水、排水工作。但從環段貨艙結構受力方面,生產部門更傾向于方案二,對結構受力更均勻,對結構變形影響更小。最終2次起浮分別采用方案一和方案二。

3 穩性計算結果

在對環段1和環段2的配載方案明確之后,則開始進行軟件浮體建模和重量分布輸入工作,進而進行浮態與穩性的計算分析[5-6]。

對于環段1和環段2,均存在部分艙室與外界連通進水情況,在模型計算中,考慮采用以下2種分析方法。

1)方法一。根據船舶靜力學原理[7],采用損失浮力法,在浮體建模過程中,將與外界連通的艙室排除在浮體建模范圍外,則在計算分析中,不考慮連通進水艙室的浮力。如圖5所示,進水艙室不包含在模型中。

圖5 損失浮力法模型視圖

2)方法二。根據船舶靜力學原理,采用增加重量法,在NAPA軟件中,采用OTS指令操作,將與外界連通的艙室包含在浮體建模范圍以內,但在計算分析中,軟件會根據外界液面高度計算與外界連通艙室的進水量和進水液位,進而計算艙室進水增加的壓載重量,計算船舶浮態。如圖6所示,陰影區域艙室在模型中存在,但與外界連通,水位保持連貫性。

圖6 增加重量法模型視圖

2種計算方法在原理上一致,理論計算結果應該相等[8]。在工程應用中,方法一更加常見,操作更加簡單,建模工作量也更小。但方法二艙室浮體模型與實際搭載方案更加一致,當起浮方案艙室連通情況發生變更時,更改工作量更小,比較適合21 000 TEU集裝箱船項目這種多批次多方案多浮態要求的起浮配載需求。因此,起浮計算最終選用了方法二。

在NAPA軟件中對環段1和環段2進行浮體建模、重量重心輸入和配載輸入,重量重心數據采用各設計專業的理論數據統計及生產運行部的反饋數據。

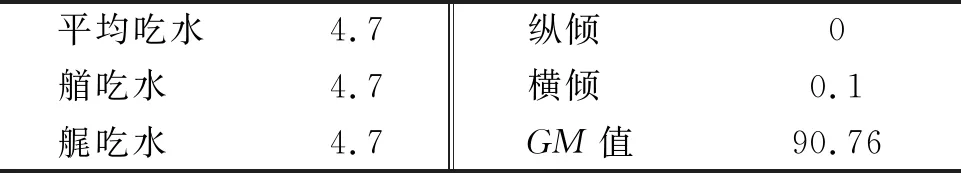

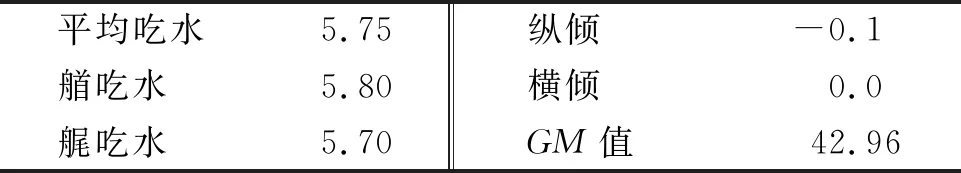

環段1浮態計算結果見表1,完整穩性計算結果見表2。

表1 環段1浮態計算結果 m

表2 環段1完整穩性計算結果

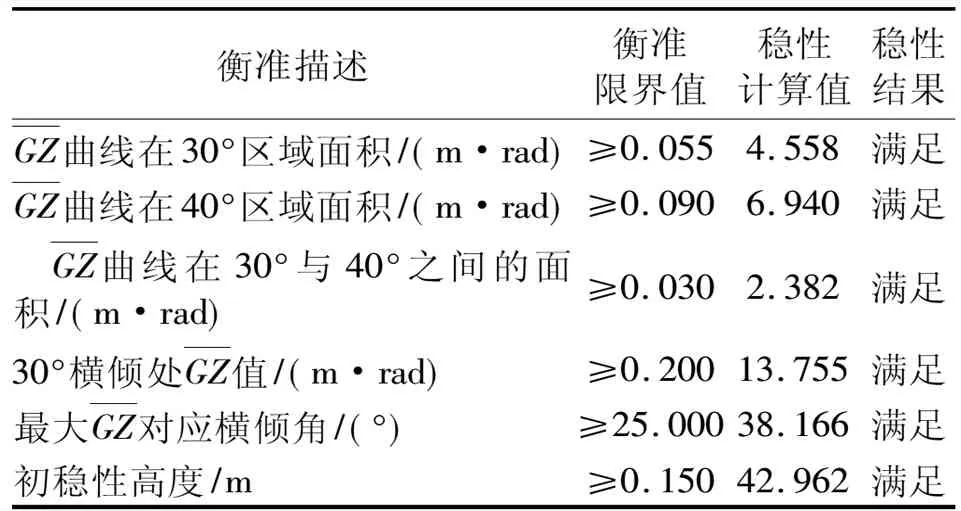

環段2方案一浮態計算結果見表3,完整穩性計算結果見表4。

表3 環段2方案一浮態計算結果 m

表4 環段2方案一完整穩性計算結果

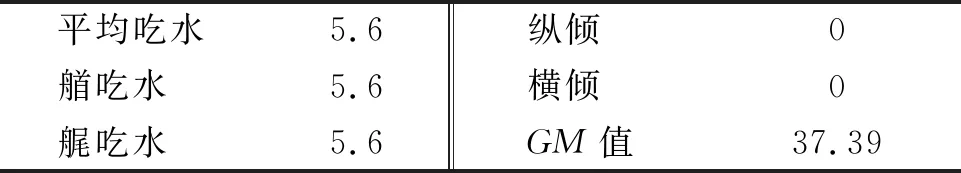

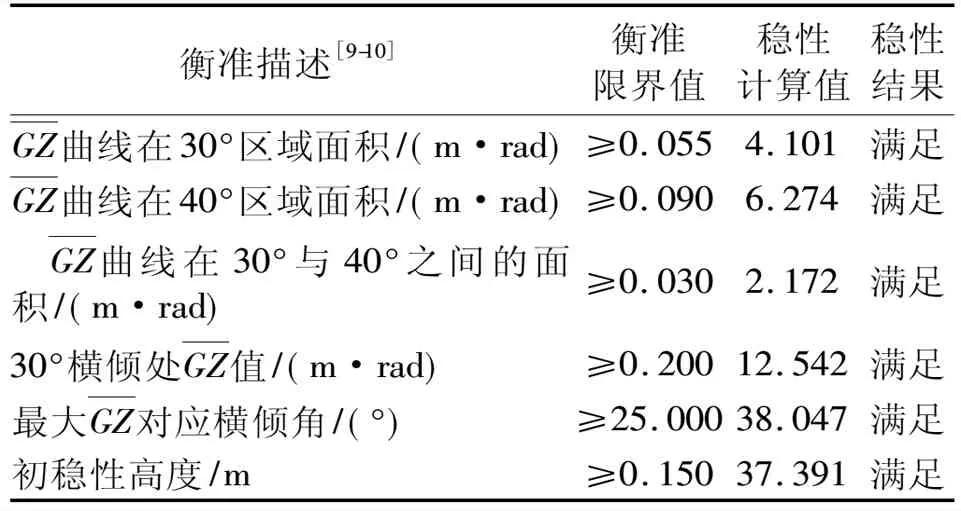

環段2方案二浮態計算結果見表5,完整穩性計算結果見表6。

表5 環段2方案二浮態計算結果 m

表6 環段2方案二完整穩性計算結果

對比以上計算結果,環段1起浮方案和環段2兩種方案均滿足穩性要求。

4 風險評估及預案

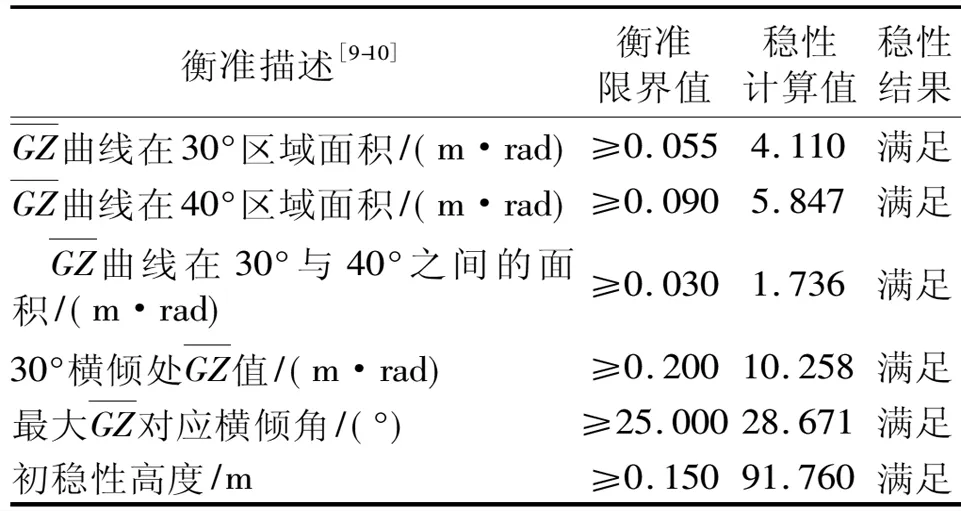

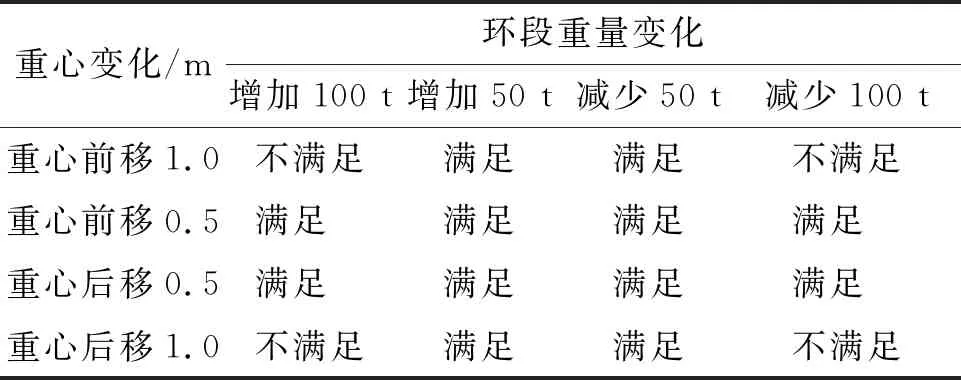

以環段1為例,穩性衡準計算結果見表7。

表7 環段1重量重心偏差穩性衡準分析結果

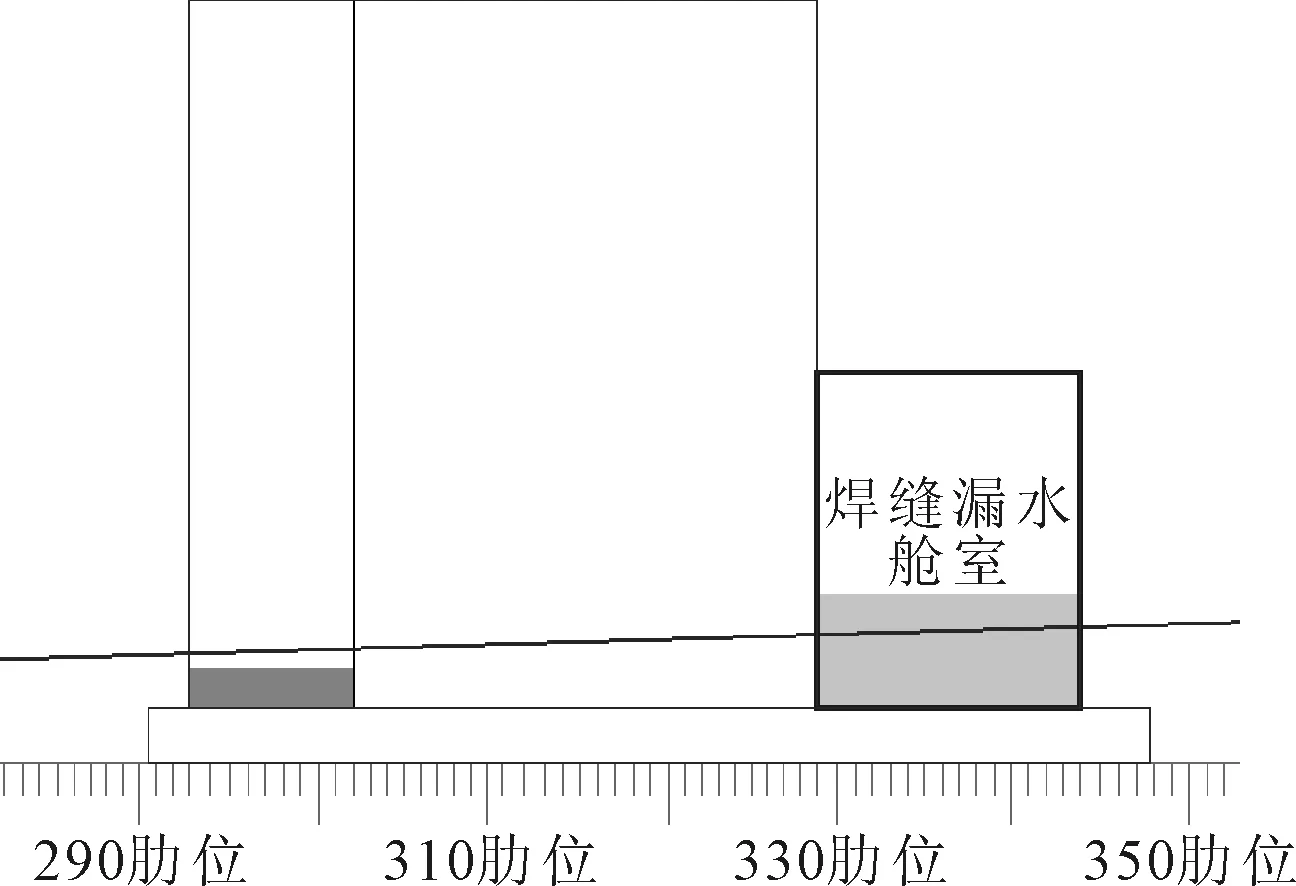

對邊界艙室焊縫漏水的情況進行評估,考慮當臨時封板密性不滿足要求,艙室進水時,產生的最大橫傾和最大縱傾,漏水后船舶浮態見圖7。

圖7 焊縫漏水浮態計算

根據計算結果,對那些進水后會造成傾覆風險的艙室,在起浮前安排專人進行探傷檢查,保證起浮的安全性。

考慮到起浮環段的重量重心統計過程中可能存在數據偏差,起浮后的浮態可能與理論計算結果存在縱傾和橫傾偏差。設計人員對環段起浮后浮態進行模擬壓鐵調整,計算出將環段浮態調整到可接受范圍內所需的壓鐵用量。在起浮作業前,將壓鐵準備到位,隨時應對可能的風險。壓鐵調整的船舶浮態見圖8。

圖8 壓鐵調整浮態計算

根據計算結果,設計人員為環段1和環段2各準備了100 t壓鐵。

5 實際起浮結果及誤差分析

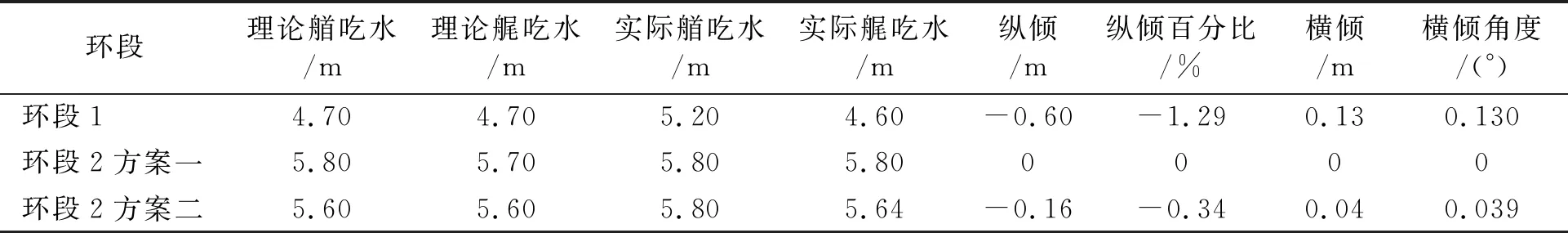

實際起浮結果見表8。

表8 實際起浮結果與理論計算對比

對比環段起浮結果,環段2兩種方案無論采用分段壓載還是隔艙加水壓載方案,最終起浮吃水誤差都較小。但環段1縱傾誤差約1.3%,比環段2大一些。2個環段起浮都是安全可靠的,沒有造成大縱傾或大橫傾等危險。

分析起浮數據可知,浮體起浮過程中,環段1浮態誤差更加難以控制。

環段1的特點都是小水線面,多艙室與外界連通,環段1的5號、6號邊壓載、底壓載及封板外貨艙區均與外界連通。

此類起浮方案的好處是可減少現場封艙和壓載打水的時間和工作量,但小水線面浮體對重量重心誤差非常敏感,數據誤差造成的初始橫傾縱傾會隨著艙室進水變化而加劇。理論設計及現場統計的重心誤差難以避免。

6 結論

串聯造船法可以提高船舶建造效率,縮短船塢占用時間。通過NAPA軟件對環段起浮安全性進行評估,可確認環段部分封板起浮安全可行,減少現場施工時間和物量損耗。計算方法和結果經過實際起浮驗證,證明可保證船舶環段起浮的安全性和可靠性。同時,實際出現的浮態誤差及誤差原因的分析可讓設計人員掌握環段起浮需要重點把控的風險點。計算分析為船舶建造提供了技術支撐,為后續大型箱船的生產建造提供了經驗積累,在后續船舶的環段劃分和起浮區域計劃時能夠更加安全合理。