機(jī)蓋內(nèi)板開口拉延工藝方案的研究

文/夏燦添,黃義關(guān),馮海群,趙維,李坤義·廣汽乘用車有限公司

本文通過對(duì)機(jī)蓋內(nèi)板在冷沖壓拉延模具使用開口拉延工藝進(jìn)行研究分析,提出一種新工藝方案,達(dá)到坯料尺寸的縮減,從而提高機(jī)蓋內(nèi)板的材料利用率。它不僅能滿足沖壓零件品質(zhì)要求,也能大大削減材料購置費(fèi)用,從而達(dá)成更優(yōu)生產(chǎn)和品質(zhì)要求。

隨著現(xiàn)代汽車的發(fā)展,市場(chǎng)上車輛類型越來越多,控制整車的制造成本,成為提升企業(yè)競(jìng)爭(zhēng)力的重要手段。而機(jī)蓋內(nèi)板是屬于白車身的一個(gè)關(guān)鍵部件,提升機(jī)蓋內(nèi)板的材料利用率也成為削減整車制造成本的一個(gè)手段。但由于機(jī)蓋內(nèi)板造型復(fù)雜,要獲得高質(zhì)量、穩(wěn)定的產(chǎn)品,不是一件容易的事。隨著技術(shù)手段的進(jìn)步,我們可以借助CAE軟件AUTOFORM 進(jìn)行沖壓仿真分析,來幫助我們完成工藝方案的驗(yàn)證,取得相對(duì)滿意的結(jié)果。

“材料利用率”的定義以及重要性

材料利用率,顧名思義是一個(gè)合格的沖壓零件的重量與坯料的重量比率。一般來說,對(duì)于汽車生產(chǎn)企業(yè)而言,提高材料利用率是整車企業(yè)降本增效的重要課題。通常一臺(tái)白車身的鈑金重量約400kg,而白車身材料利用率一般控制在50%~56%,即單個(gè)白車身需要消耗800kg ~850kg 的坯料。因此在現(xiàn)代汽車市場(chǎng)競(jìng)爭(zhēng)不斷加劇的背景下,提升單臺(tái)車材料利用率,意義十分重大。

工藝方案介紹

汽車車身的“四門兩蓋”(左右前門、左右后門、發(fā)動(dòng)機(jī)蓋、行李廂蓋或背門)是汽車外表的開啟件,這些零件既要保證強(qiáng)度,又要保證外表美觀、內(nèi)部功能完好。其中機(jī)蓋內(nèi)板就是發(fā)動(dòng)機(jī)蓋內(nèi)側(cè)板件,它的外形尺寸為1567mm×1027mm×220mm,屬于大型汽車覆蓋件,如圖1 所示。

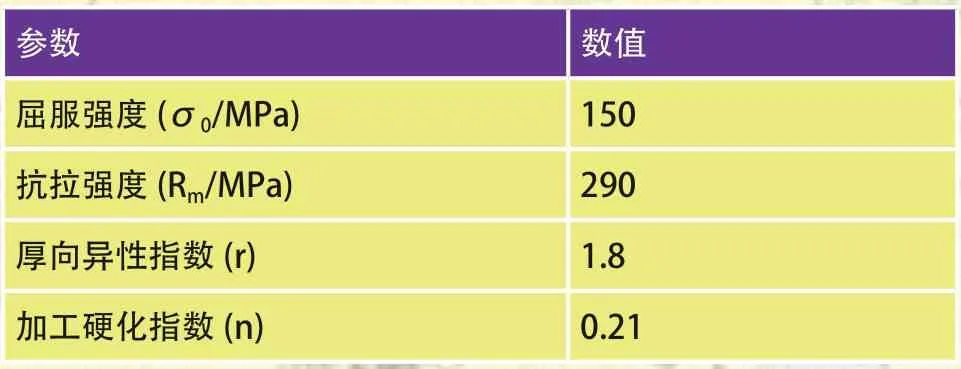

此產(chǎn)品使用的材料為DC54D+ZF,材料厚度為0.65mm。材料的力學(xué)性能如表1 所示。

表1 DC54D+ZF 板材的力學(xué)性能

根據(jù)設(shè)備生產(chǎn)要求,機(jī)蓋內(nèi)板的工藝方案采用四工序成形方式,工序內(nèi)容為:拉延、側(cè)修邊側(cè)沖孔、修邊沖孔、沖孔整形。

產(chǎn)品的沖壓方向?qū)τ诋a(chǎn)品的成形性和后工序的工藝方案設(shè)定影響很大,沖壓方向設(shè)計(jì)是指在綜合考慮產(chǎn)品信息、材料、工藝等因素及實(shí)際生產(chǎn)中的各種“非線性”問題的基礎(chǔ)上,完成沖壓方向設(shè)計(jì)。對(duì)于機(jī)蓋內(nèi)板,我們一般從產(chǎn)品最小的成形深度,設(shè)備自動(dòng)化允許工序間的旋轉(zhuǎn)角度差以及產(chǎn)品內(nèi)孔的沖孔角度等幾個(gè)方面,最終確認(rèn)機(jī)蓋內(nèi)板沖壓方向?yàn)楫a(chǎn)品Z 方向旋轉(zhuǎn)8°,如圖2 所示。

為了產(chǎn)品內(nèi)部達(dá)成一定塑性變形,我們?cè)诋a(chǎn)品成形過程中,會(huì)設(shè)定工藝補(bǔ)充面,讓產(chǎn)品達(dá)成充分成形狀態(tài),在后工序中將多余的廢料進(jìn)行切除。合理的工藝補(bǔ)充可以有效提高產(chǎn)品的成形質(zhì)量和材料的利用率。

工藝方案一:全封閉狀態(tài)工藝

根據(jù)產(chǎn)品的形狀,利用CAE 軟件AUTOFORM 進(jìn)行沖壓仿真分析,將拉延工序的工藝補(bǔ)充面做成全封閉形式。拉延模型面設(shè)計(jì)如圖3 所示。

坯料形狀和工藝補(bǔ)充經(jīng)過多輪的優(yōu)化,得出產(chǎn)品坯料尺寸為1780mm×1195mm,壓料力為1500kN,拉深行程為100mm,如圖4 所示。

從分析結(jié)果來看,機(jī)蓋內(nèi)板在鉸鏈尖點(diǎn)部位的減薄出現(xiàn)開裂風(fēng)險(xiǎn),減薄率高達(dá)24.8%。其余部位的減薄率都在安全范圍之內(nèi),無開裂風(fēng)險(xiǎn),成形性良好。

工藝方案二:局部開口拉延狀態(tài)工藝

仔細(xì)分析產(chǎn)品的特征形狀,發(fā)現(xiàn)下側(cè)兩個(gè)角部,為材料利用率決定部位,并且材料流入量很小,做成半開口拉延,使材料自由流動(dòng)成形。利用CAE 軟件AUTOFORM進(jìn)行沖壓仿真分析,將拉延工序的工藝補(bǔ)充面做成局部開口形式。拉延模型面設(shè)計(jì)如圖5 所示。

經(jīng)過坯料形狀和工藝補(bǔ)充多輪的優(yōu)化,得出產(chǎn)品坯料尺寸為1780mm×1140mm,壓料力為1500kN,拉深行程為100mm。最終得到一個(gè)合格的工藝模型,如圖6 所示。

從分析結(jié)果來看,對(duì)比方案一來說,機(jī)蓋內(nèi)板在鉸鏈尖點(diǎn)部位的減薄率明顯降低,減薄率達(dá)13.3%。其余部位的減薄率都在安全范圍之內(nèi),無開裂風(fēng)險(xiǎn),成形性良好。

工藝方案對(duì)比分析

兩個(gè)工藝方案通過AUTOFORM 沖壓仿真分析,建立兩個(gè)合理工藝模型。從質(zhì)量和成本兩個(gè)角度對(duì)工藝方案進(jìn)行評(píng)價(jià)分析,如表2 所示。

通過表2 對(duì)比,可以清晰看出,方案二(開口拉延工藝)從產(chǎn)品品質(zhì)和成本上,可以為企業(yè)節(jié)約生產(chǎn)成本,若零件量產(chǎn)在10 萬件以上,可以削減42 萬元的成本。

表2 工藝方案評(píng)價(jià)分析

結(jié)束語

本文通過對(duì)機(jī)蓋內(nèi)板的工藝方案進(jìn)行分析研究,相對(duì)于傳統(tǒng)全封閉式拉延形式,提出了一種開口拉延工藝方案,從而達(dá)到產(chǎn)品品質(zhì)提升以及制造成本削減的目的。利用CAE 軟件AUTOFORM 對(duì)前期工藝方案進(jìn)行優(yōu)化,起到了對(duì)沖壓模具制造生產(chǎn)指導(dǎo)作用,最終快速調(diào)試出合格沖壓零件,滿足各項(xiàng)質(zhì)量要求,最終制造出來的零件如圖7 所示。