鑄造工業的感應加熱第九講 感應保溫電爐的設計與感應器參數的計算

李韻豪

應達(中國) 供圖

編者按:本刊從2020年第1期開始連續12期連載李韻豪撰寫的《鑄造工業的感應加熱》系列講座,主要涉及目前鑄造工業應用最多的中頻無心感應電爐,介紹各類鑄鐵、鋼,以及有色金屬中鋁、銅及其合金感應熔煉爐和保溫爐的選型,電爐的設計以及感應器參數的計算;金屬坩堝、石墨坩堝的設計以及感應器參數的計算;專題討論感應電爐的供電系統及變頻電源主電路的計算、諧波治理和功率因數提高問題;各類無心感應電爐的耐火材料、筑爐工藝、感應電爐循環水系統的設計;感應電爐的環境因素、電氣電磁安全防護、環境保護問題等,內容濃縮了作者幾十年的寶貴從業經驗,對鑄造工廠感應電爐熔煉設備的規劃、選型、操作、維修和管理,提供非常實用的參考與借鑒,敬請關注。

1 概述

感應保溫電爐是專門用來使液態金屬爐料保持或提升溫度,以達到鑄造工藝規定的過熱溫度的一種感應電爐,簡稱“保溫爐”。

1.1 感應保溫電爐的作用

1)保持或提升金屬液的溫度,用以彌補熔液在轉運中的溫度損失,有時可作為中間包進行澆注。

2)用于金屬液的儲存,可以在熔化工部與鑄造工部(如造型等)之間作為中間環節起協調作用。

3)均化金屬熔液的化學成分,以降低爐料化學成分的波動振幅,使爐料的化學成分達到均勻一致。或者添加某種合金元素,以修正、調整或改變爐料的化學成分,進行合金化處理。

4)對金屬熔液進行鎮靜、精煉。

1.2 感應保溫電爐的分類

保溫電爐分為有心感應電爐、無心感應電爐。

(1)有心感應電爐 有心感應電爐多采用工頻電源,其電效率高達92%,爐子自然功率因數為0.7,不需要大量的補償電容器,設備比較簡單。熔煉有色金屬時金屬損耗小,因為當熔溝內金屬過熱時,它的蒸氣會在溫度較低的爐膛內凝固。但有心感應電爐的熔溝使得爐膛形狀復雜,金屬液通過狹窄的熔溝傳遞能量,使輸入功率受到限制;熔溝底部超溫,對耐火材料有較高的要求;間斷使用會嚴重降低熔溝壽命,突然停電更可能造成更大的損失,金屬在熔溝部位因凝固收縮而斷裂,從而發生斷溝事故;另外,更換被熔金屬品種較麻煩,一般需在爐子中留下約20%的金屬液。因此有心感應電爐不適于間斷性作業和多品種熔煉。

有心感應電爐的爐體主要由爐室和感應體兩部分組成,爐室由爐殼、爐襯、爐蓋組成。感應體由感應器線圈、鐵心、熔溝等組成。為更換方便,感應體做成整體可拆式。感應器線圈套在鐵心柱上,熔溝又環繞著線圈,在線圈和熔溝之間除了必須的絕緣和耐火材料外還留有風道,有時在線圈與熔溝之間還裝有冷卻水套。熔溝中的金屬在二次電流作用下發熱、熔化,并在磁場作用下產生電磁力,又由于熔溝中的熱金屬與爐膛中的冷金屬密度不同,引起金屬液向爐膛流動,將熱量帶給熔池中的金屬。為避免熔溝中的金屬過熱,提高感應體的使用壽命,其中的金屬液單向流動,這一單向流動是通過改變熔溝截面尺寸、形狀或附加與電流方向垂直的磁場實現的。

(2)無心感應保溫電爐 無心感應保溫電爐又分為工頻爐和中頻爐,早期的無心感應保溫電爐,尤其是大容量保溫電爐多采用工頻爐。工頻無心感應電爐受工頻有心感應電爐的設計思路啟示而采用短線圈設計。這種短線圈保溫電爐的線圈在熔池下半部,僅占熔池總高度的1/4~1/3,熔池內液態爐料高度與熔池平均直徑之比等于或略小于1。它既具有無心感應電爐使用靈活的特點,又具有工頻有心感應電爐高效節能的優點。

工頻短線圈保溫電爐分兩種結構:一種是在熔池上部加水冷圈,或不加裝水冷圈,只是將爐襯加厚。水冷圈可以保證整個熔池壁的溫度分布均勻。爐料倒出后爐子冷卻時,熔池壁溫度下降曲線變化也比較均勻,可以減少爐襯耐火層產生水平裂紋的危險。另一種是雙線圈保溫電爐。所謂雙線圈保溫電爐是指線圈分為上下兩級,下級即為短線圈。上級線圈有兩個用途,通電時為爐子的工作線圈,不通電時為爐子的水冷圈。雙線圈保溫電爐有以下3種工作狀態。

1)下級線圈(短線圈)工作,上級線圈不工作。主要用于液態爐料的升溫及保溫,澆注過程中維持熔池底部熔液的溫度不會降低。

2)上級線圈工作,下級線圈(短線圈)不工作。熔化金屬量達到熔池一半以上時用于增強熔液的攪拌。

3)上下級線圈同時工作。這種情況用于筑爐后爐襯耐火層的燒結,作為熔煉爐使用。當然上下級線圈同時工作降低功率后,也可用于爐子的升溫和保溫。

工頻短線圈保溫電爐是20世紀70年代末出現的一個爐種,在大功率半導體變頻裝置沒發展起來之前,曾發揮過重要作用,至今在國內外許多鑄造工廠仍在使用。

長線圈無心感應保溫電爐與無心感應熔煉電爐在結構上沒有太大的差別,只是功率小些,約為同等容量熔煉爐功率的1/4左右。近年的長線圈無心感應保溫電爐多采用半導體變頻裝置作為電源。

半導體變頻裝置與保溫電爐的配置關系如下:

一臺變頻電源帶單臺保溫電爐組成一個系統,俗稱“一柜一爐”。“一柜一爐”適合于爐內液態爐料經升溫或保溫后倒空,再重新加液態爐料的作業條件。當鑄造現場需要雙爐體作業時,有“兩柜兩爐”方案,或一臺變頻電源通過機械或電子切換開關帶2臺爐體。這兩種方案本質上都是“一柜一爐”。這種“一柜一爐”方案最主要的問題是變頻裝置使用率低。由于機械或電子切換開關占地較大、故障率高,這種切換開關往往使用不久就被用戶棄之不用而改為人工切換。

隨著鑄造工廠向規模化、精密化、機械化及自動化方向發展,越來越多的鑄造工廠采用由多路輸出變頻裝置由同一臺(組)整流器向多臺逆變器供電,形成多路彼此獨立的功率輸出,給處于升溫、調整成分、保溫及澆注的兩臺或多臺爐子同時供電的裝置,俗稱“一拖二”“一拖三”等。其中,“一拖二”應用的最多,兩臺爐子可以由一個爐子升溫(這個“升溫”分兩種情況,一種是將爐料由室溫升溫,一種情況是將液態爐料升溫)、調整成分。另一個爐子保溫或向下道工序輸送液態爐料。變頻裝置同時向兩臺爐子在額定功率范圍內以任意比例給兩臺爐子分配需要的功率。一臺雙供電變頻電源向兩臺爐子供電,可達到“兩柜兩爐”的效果,變頻電源及爐子的利用率可達到100%,而且無需大電流機械或電子切換開關。當一臺爐子筑爐時,可以進行爐襯燒結作業,另一臺爐子可以正常工作[1-3]。

2 感應保溫電爐的設計

2019年我國不同材質鑄件總產量4875萬t(臺灣省、香港、澳門特別行政區生產的鑄件產量未統計在內),其中灰鑄鐵41.85%、球墨鑄鐵28.62%、可鍛鑄鐵1.23%、鑄鋼12.10%、鋁(鎂)合金14.05%、銅合金1.64%、其他0.51%(引自中國鑄造協會張志勇執行副會長兼秘書長關于中國2019年鑄造行業數據線上發布的報告)。由此可知,鑄鐵、鑄鋼類鑄件占全部鑄件的83.80%,其中鑄鐵類就占全部鑄件產量的71.70%。鑄鐵、鑄鋼在不同材質鑄件的高占比,也就決定了鑄鐵、鑄鋼的感應保溫電爐的高占比。為方便敘述,以某鑄造工廠雙聯熔煉現場20t灰鑄鐵保溫電爐實例,介紹感應保溫電爐的設計以及感應器參數的計算。

2.1 額定容量和結構尺寸

(1)爐子額定容量 感應保溫電爐額定容量是根據鑄造工廠生產綱領規定的鑄件金屬種類、冶金要求、規劃年產量、生產性質(間斷生產還是連續生產,如果是連續生產,是短期連續還是長期連續、全年連續)、班制(鑄造工廠使用保溫爐以一班、二班制為多,三班制較少),以及可能出現的最大鑄件澆注量來確定。也與保溫爐前后設備情況、協作條件等因素有關:如給壓鑄機配套的感應保溫電爐,爐子的容量以相當于壓鑄機在1.5h內需要的金屬液量為宜。熱風沖天爐與感應保溫電爐的鑄鐵雙聯熔煉,如果鑄造工廠為階段作業,保溫爐的額定容量一般按沖天爐1h的化鐵量或最大鑄件質量確定。如果是平行作業,從平衡沖天爐與造型線熔液供應量來考慮,要求熔液有一定的儲備量,當沖天爐供應熔液有問題時,可通過儲存熔液保證鑄造線不中斷生產,其周轉時間約為1h,故雙聯熔煉作業的感應保溫電爐容量應為沖天爐熔化率的1.5~2倍。在許多場合,感應保溫電爐往往采用雙爐操作,一臺爐子加料升溫、保溫、調整成分,另一臺爐子澆注作業,兩爐交替循環工作[4-6]。

(2)感應保溫電爐容積及幾何尺寸

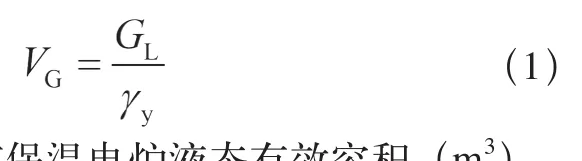

1)爐子液態有效容積VG。

式中 VG——感應保溫電爐液態有效容積(m);

GL——爐子額定容量(kg)。本例,鑄鐵熔液20000kg;

γy——爐料液態密度(kg/m3)。灰鑄鐵液態密度取6900kg/m3。

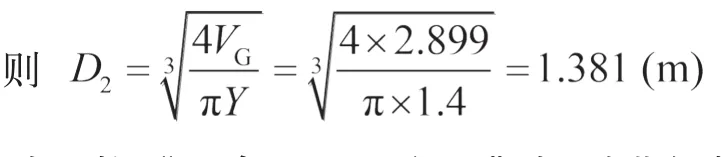

2)液態爐料平均直徑D2和高度H2。

式中 D2——液態爐料平均直徑(m)。爐襯壁不等徑,上薄下厚,有1°左右的錐度。D2是液態爐料液面最大直徑與熔池底部最小直徑的算術平均值;

Y——液態爐料高度H2與平均直徑D2之比,即Y=H2/D2。

保溫爐為了減少爐子的熱損,應盡可能地減少保溫爐熔池壁、爐底、爐蓋的表面積。當爐子容積相同,液態爐料高度H2與熔池平均直徑D2越接近,熔池壁、爐底、爐蓋表面積就越小,爐子的熱損也就越小。單純用于存儲金屬液和保溫的爐子,H2與D2最好取相等值(鑄鐵、鋼的工頻短線圈保溫爐取Y=H2/D2=1,就是出于這樣的考慮)。現代雙供電變頻電源向兩臺爐子供電,每臺爐子在不同時間分別擔負著升溫、保溫任務。這種用于鑄鐵、鋼保溫爐的Y值選擇按同容量的熔煉爐。Y值按第三講表1選取。當保溫爐額定容量為3.0~10.0t時,Y值取1.6~1.4;保溫爐額定容量為≥10t,Y值取1.4。本例Y值取1.4。

對D2按“四舍六入五留雙”規則進行數值修約,D2=1.380(m)。

由D2=1.380m、GL=20000kg、γy=6900kg/m3,可計算出H2=1.938m。

3)感應保溫電爐熔池高度H3。

首先,確定新筑爐熔池的容積VGN:

式中 VGN——新筑爐熔池的容積(m3);

VG——爐料額定液態容積(m3);

KH——保溫爐允許超裝容積系數,KH=1.1;

Kf——液面與保溫爐頂部的距離系數,一般取Kf=1.1。

則 VGN=VGKHKf=2.899×1.1×1.1=3.508(m3)

其次,根據熔池容積VGN求熔池高度H3:

將已知各參數值代入式(4),得

最后,確定爐料液面到爐子頂部距離H0:

式中 H20——新筑爐最大裝載量(22000kg)時的液態爐料高度(m)。本例,H20=2.132m。

則 H0=H3-H20=2.345-2.132=0.213m

在保溫爐額定容量時的H0值:

H0=H3-H20=2.345-1.938=0.407(m)

即新筑爐爐料液面到爐子頂部距離:最大裝載量時H0為0.213m,額定容量時H0為0.407m。

4)感應器線圈的幾何尺寸。

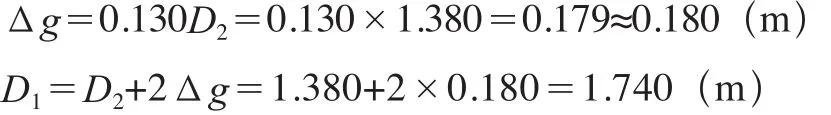

首先,感應器線圈內徑D1的確定:

式中 D1——感應器線圈內徑(m);

Δg——爐襯平均壁厚(m)。

保溫爐爐襯平均壁厚的選擇與該種爐料同容量的熔煉爐爐襯的平均壁厚相同。對于鑄鐵、鋼類感應爐,湯景明教授所著《感應加熱技術應用及其設備設計經驗》中規定:>3.0t爐子,爐襯平均壁厚為(0.1~0.15)D2(見第三講表2),錢立教授所著《灰鑄鐵球墨鑄鐵及其熔煉》中也提供了不同額定容量爐子爐襯平均壁厚的選擇,其中爐子額定容量10~30t時,爐襯平均壁厚取(0.11~0.13)D2(見第三講1.2部分)。本例,取Δg=0.130D2,則

其次,感應器線圈高度H1的確定:

保溫爐與熔煉爐一樣,感應器線圈高度H1要大于熔液高度H2。鑄鐵、鋼保溫爐的H1也按(1.1~1.3)H2來計算,有色金屬的H1可以取小些,一般H1=(1.0~1.1)H2。無論是保溫爐還是熔煉爐,感應器線圈H1上端與爐料液面平齊,下端延伸到熔池底部以下,這樣就使得在整個高度范圍內爐料與磁場的耦合均勻,線圈向下延伸使熔池下部的磁場方向得以改變,在熔池底部產生向上的攪拌力,減少了對爐底尤其是熔池壁與爐底接合處耐火材料的沖刷,提高了爐襯的使用壽命。向有心感應電爐轉運金屬液時多采用連續式,而無心感應電爐一般采用中間包間歇式轉運。這樣保溫爐轉運金屬液和澆注過程或多或少都需要一定時間,金屬液的低液面會影響變頻電源送電能力。低位線圈布置為小留量保溫爐設計從結構上提供了必要的條件。

式中 H1——感應器線圈高度(m)。

本例,式(7)中系數取1.2,得

H1=1.2H2=1.2×1.938=2.33(m)

對H1的尾數以5為修約間隔,進行數值修約后,H1=2.35m。

2.2 功率與頻率

(1)功率 保溫爐一般兼有使金屬液從某一溫度升溫到過熱溫度以及保持溫度恒定的功能,因而保溫爐的功率應滿足以下幾個方面的要求。

1)爐子所需要的升溫至過熱溫度的功率。

2)爐子所需要的保溫功率。

3)滿足筑爐時爐襯燒結所需要的功率。

保溫爐內為液態爐料,由第二講公式(7)得到:

式中 P——保溫爐額定功率(kW);

GL——保溫爐額定容量(kg);

C2——爐料液態平均比熱[kJ/(kg·℃)];

T2——爐料過熱溫度與進入保溫爐的液態爐料溫度之差(℃);

t——加熱時間(s);

η——感應器的總效率。熔煉鑄鐵η=0.485~0.670,熔煉鋼η=0.435~0.620。大容量保溫爐取上限,小容量保溫爐取下限。

為方便計算保溫爐額定功率,感應器的總效率η其實隱含了變頻電源、電熱電容器、大電流母線(匯流排)、鋼結構的功率損耗;也隱含了保溫爐內爐料達到過熱溫度、保溫,以及添加處于室溫的合金元素、調整成分產生的功率損耗。上述這些功率損耗其實在現場難以計量,我們根據總效率值,就可以用式(8)求出保溫爐需要的額定功率。

本例,鑄造工廠采用雙聯熔煉灰鑄鐵,牌號HT250(GB/T 9439—2010)。生產性能屬于階段作業。沖天爐每小時提供20t鐵液,沖天爐出鐵液溫度1450℃,從沖天爐將鐵液轉送至容量為20t的保溫爐,平均降溫30℃,即1420℃。鐵液澆注溫度1395~1420℃,鐵液過熱溫度按工藝要求需提高到1500~1520℃,出鐵液溫度1520℃。升溫時間(含調整成分時間)30min,轉運、澆注時間30min。公式(8)中的鐵液液態平均比熱C2,查第二講表2得C2=0.963kJ/(kg·℃),升溫時間t=30×60=1800s,感應器總效率η取0.535,則

JB/T 8669—1997《中頻感應加熱用半導體變頻裝置》(該標準2010年復審,現行有效)規定的中頻變頻電源功率系列型譜,保溫爐的額定功率P取2000kW。

(2)頻率 第二講中圖2美國應達公司(Inductotherm Corp.)亨利·羅文“無心感應電爐頻率選擇圖”、圖3德國ABP感應系統公司歐文·德約茨“無心感應電爐頻率選擇圖”由于給的頻率范圍較寬,也適用保溫爐頻率的選擇。這兩幅頻率選擇圖是基于經濟性和實踐得出來的,實際使用時要結合保溫爐的特點并綜合各方面因素來確定。

由于保溫爐的額定容量一般都較大,被感應器包圍的爐料表面積也較大,功率密度較低,而且由于是液態爐料加熱,感應器的電效率也較之熔煉爐偏低,有時即使是用很低的頻率也不會有太高的“駝峰”。以本講20t鑄鐵保溫爐為例,額定功率2000kW/100Hz時,“駝峰”高度只有約0.05m,攪拌強度h'/D2為0.035;50Hz時“駝峰”高度也只有約0.07m,攪拌強度h'/D2為0.050。保溫爐必須要有一定的攪拌強度,過低的攪拌強度會使液態爐料溫度不均勻,爐料產生局部過熱,影響爐料成分均勻。但保溫爐的攪拌強度也不能過高,否則會使爐料氧化加劇,合金成分燒損,合金元素收得率降低。大容量保溫爐“駝峰角”取5°~6°即可滿足攪拌要求。本例2000kW/20t保溫爐從攪拌強度角度來說,雖然50Hz、100Hz都可以,但采用50Hz會使變頻電源制作成本過高,因此選擇100Hz較好。對某些大容量需要較大攪拌強度的保溫爐,寧可用提高變頻電源功率的辦法加強攪拌強度。

“駝峰”高度h'用式(9)計算:

式中 h'——“駝峰”高度(m);

α ——“駝峰”高度與爐料液面的夾角(°)。出于保溫爐不能過度攪拌及成本的原因,頻率不可過低,鑄鐵、鋼爐料大容量保溫爐的“駝峰角”α一般為5°~6°。本例,取α=5.5°;

R2——保溫爐熔池平均半徑(m)。本例,

則 h'=R2tgα=0.690×tg5.5°=0.0664(m)

以2000kW/20t鑄鐵保溫爐為例,依據“駝峰”高度計算頻率,可用式(10)計算:

式中 f ——頻率(Hz);

h'——“駝峰”高度(m);

P2——消耗于保溫爐液態爐料的有功功率(kW);

μr——爐料的相對磁導率;

ρ2——爐料的液態電阻率(Ω·m);

S——被感應器包圍的爐料表面積(m2);

γy——爐料液態密度。

有功功率P2等于額定功率P與感應器電效率ηu的乘積。額定功率P是已知的,感應器參數沒有計算之前,感應器的電效率ηu是未知的,鑄鐵與鋼由于過熱溫度不同,熱效率ηt不同,但電效率ηu相同,可取0.65~0.75,本例取0.7。P2=Pηu=2000×0.7=1400kW。計算出來的電效率ηu只要在0.65~0.75之間,則不必重新修改頻率。

本例,鑄鐵熔液的相對磁導率μr≈1,鑄鐵的液態電阻率ρ2=1.366×10-6Ω·m,鑄鐵的液態密度γy=6900kg/m3。

爐料表面積S=πD2H2。本例,液態爐料平均直徑D2=1.380m,熔液高度(“駝峰”下沿至熔池底面的高度)H2=1.938m,則S=πD2H2=π×1.380×1.938=8.402m2。

將已知各參數值代入式(10),得

數值修約后取f=100Hz。

本例,額定容量20t的鑄鐵保溫爐,額定功率為2000kW、頻率100Hz時,“駝峰”高度0.0664m,電磁攪拌強度h'/D2值為0.048。

2.3 保溫爐的標準及鑄鐵保溫爐升溫率、單位電耗

(1)保溫爐的標準 我國電爐行業對保溫爐制定的第一個標準是原機械電子工業部1990年頒布的ZBK 61002—1990《工頻無心感應熔鐵(鋼)爐和鐵保溫爐》。該標準規定了額定容量為3t、5t、7t、10t、15t、20t、25t、30t共計8種規格GWB系列保溫爐。按升溫1350~1450℃,制定了每種規格主電路額定功率推薦值、變壓器容量及從1350℃升溫到1450℃的升溫能力(t/h)(首次把“爐子的升溫生產率”用“升溫能力”表示)和電耗(kW·h/t),但未作技術分級,該標準現已作廢。

GB/T 10067.3—2015《電熱裝置的技術條件 第3部分:感應電熱裝置》規定了產品分類技術要求、試驗方法、檢測規則等,適用包括供熔煉、保溫、澆注用的各種感應電爐。提出了升溫率(t/h),并規定對升溫率需另標注升溫范圍。

GB/T 10067.31—2013《電熱裝置基本技術條件第31部分:中頻無心感應爐》工作頻率選用范圍:50Hz<f ≤10000Hz、額定容量在0.01~120t,由中頻半導體變頻裝置供電的熔煉黑色和有色金屬及其合金的無心感應熔煉爐和保溫爐,該標準規定了保溫爐的產品型號的組成方法。

GW——無心感應電爐;

B——保溫爐;

該標準《中頻無心感應鐵保溫爐變頻裝置額定功率范圍和額定頻率推薦值》中從1~120t共列舉了20種規格。其中1t、20t、120t推薦的變頻裝置額定功率范圍分別為100~150kW、1750~2600kW、5300~9500kW;推薦的額定頻率分別為500Hz/1000Hz、100Hz/150Hz/250Hz、60Hz/100Hz。

GB/T 30839.31—2014《工業電熱裝置能耗分等第31部分:中頻無心感應爐》工作頻率選用范圍:50Hz<f≤1000Hz、額定容量在1~60t,由中頻半導體變頻裝置供電的熔煉鋼、鐵、銅及其合金和鋁的無心感應熔煉爐和鐵保溫爐。該標準規定了GWB系列中頻無心感應鐵保溫爐的單位電耗分等,從3~60t分為12種規格。單位電耗分為一等、二等、三等。

(2)鑄鐵保溫爐升溫率和單位電耗 GB/T 10067.31—2013將1350℃提高到1450℃(即升溫100℃)作為鑄鐵保溫爐的額定溫度,但在實際運行中其額定溫度可根據鑄造工藝需求變動。標準提出:保溫爐的單位電耗和升溫率應在企業產品標準或訂貨合同中規定。

我國把單位電耗規定為熔煉爐的能耗參數,把它也作為保溫爐的能耗參數。所謂單位電耗是把單位質量的液態金屬由某一溫度升到鑄造工藝規定的過熱溫度所消耗的電能。保溫爐中間合金爐外預熱的能耗和電能、保溫時調整成分的電耗不計在內。GB/T 30839.1—2014規定單位電耗包括爐子供電主電路輸入端計的電耗和電爐機電附屬設備電耗的總和。

單位電耗的計算,是利用式(8)先計算出保溫爐額定功率,然后再根據升溫率計算出來。

式中 e——單位電耗(kW·h/t);

PW——按國家相關標準規定的試驗方法,將液態爐料由某一溫度升到鑄造工藝規定的過熱溫度時主電路的額定功率(kW);

g——升溫率(t/h)。

主電路額定功率是變頻電源運行在額定功率時于整流變壓器網側計量。PW與公式(8)爐子的額定功率P之間相差了變頻電源自身損耗的功率,整流變壓器以及工頻回路的損耗功率。但由于這些損耗相比爐子的額定功率較小,為方便計算,近似以P值作為PW值進行單位電耗e的計算。

采用式(8),不同的總效率就可以計算出不同的功率,然后再根據式(11)就可以計算出不同等級指標的單位電耗。

GB/T 30839.31—2014《工業電熱裝置能耗分等 第31部分:中頻無心感應爐》中列舉的額定容量3~60t規格GWB系列中頻無心感應鑄鐵保溫爐共12種。爐子由1350℃升溫到1450℃的單位電耗分為三等。3t爐的一等、二等、三等單位電耗分別為45~50kW·h/t、50~55kW·h/t、55~60kW·h/t。設升溫100℃的升溫率為6.0t/h。根據爐子的已知條件和國標規定的單位電耗,再根據式(8)、式(11)可算出保溫爐為一等、二等、三等時,感應器的總效率η分別為0.535~0.594、0.486~0.535、0.446~0.486。當保溫爐為60t時,標準規定的一等、二等、三等單位電耗分別為40~45kW·h/t、45~50kW·h/t、50~55kW·h/t。設升溫100℃的升溫率為120t/h,對應的保溫爐感應器的總效率分別為0.594~0.669、0.535~0.594、0.486~0.535。

引入總效率η的目的是為了方便利用式(8)、式(11)計算功率、升溫率和單位電耗。電爐生產廠家可按照國標規定的試驗方法實測出單位電耗和升溫率,然后運用數理統計方法對現場實測數據加以整理,并參考國內外其他電爐生產廠家同類產品數據,制定出不同容量、不同功率密度的單位電耗和升溫率范圍,根據總結出來的數據推導出感應器總效率η的范圍。已知不同規格保溫爐的η值,運用式(8)、式(11)計算出單位電耗和升溫率,再用現場實測數據加以修正。

保溫爐單位電耗的分等:一等為國內先進水平,三等為合格水平,二等介于一等和三等之間。達不到三等屬于等外,優于一等為國際先進水平。

“GB/T 10066.3—2014/IEC 62076:2006,IDT”“GB/T 10067.31—2013”規定了單位電耗、升溫率的測試方法(參見第二講相關內容)[7]。

3 感應保溫電爐感應器參數計算舉例

3.1 已知條件

灰鑄鐵牌號:HT250(GB/T 9439—2010)。

提升溫度:100℃,由1420℃升溫至1520℃。

額定容量:在正常工作條件下保溫爐容納液態爐料質量。本例,保溫爐的額定容量20t。

額定功率:變頻電源輸出的額定功率。本例,額定功率2000kW,變頻電源電壓6相660V。

額定頻率:由變頻電源輸出的標稱頻率。本例,額定頻率為100Hz。

額定電壓:保溫爐的額定工作電壓,是爐子設計時規定并在銘牌上標出的、由保溫爐感應器線圈和補償電熱電容器組構成的振蕩回路中感應器線圈兩端的電壓,也稱中頻電壓。本例,爐子的額定電壓為1060V,“倍壓”接法為2120V。

升溫率:本例,30min將20t液態爐料由1420℃升溫至1520℃。升溫率40t/h。

3.2 感應器尺寸的確定

(1)感應器尺寸 將感應器尺寸數據整理得:感應器線圈內徑D1=1.740m;熔池平均內徑(液態爐料平均直徑)D2=1.380m;感應器線圈高度H1=2.350m;液態爐料高度H2=1.938m。

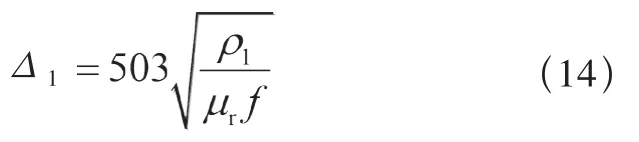

(2)計算直徑 因為電流透入深度的影響,所以感應器參數計算時的線圈內徑及液態爐料直徑都不是幾何尺寸的D1、D2,而是D1′、D2′,稱作“計算直徑”。

式中 D1′——感應器線圈計算直徑(m);

D2′——液態爐料計算直徑(m);

Δ1——液態爐料側感應器線圈銅管的電流透入深度(m);

Δ2——液態爐料電流透入深度(m)。

式中 ρ1——室溫至80℃時電工銅的平均電阻率(Ω·m)。ρ1=2×10-8Ω·m;

μr——感應器線圈銅管的相對磁導率,μr≈1;

f ——額定頻率,即變頻電源的標稱頻率(Hz)。本例,f=100Hz。

將已知各參數值代入式(14),得

則 D'1=D1+Δ1=1.740+0.00711=1.747(m)

式中 ρ2——爐料液態電阻率( Ω·m),鑄鐵的液態電阻率ρ2=1.366×10-6Ω·m;

μr——液態爐料的相對磁導率,μr≈1;

f ——額定頻率,即變頻電源的標稱頻率(Hz)。本例,f=100Hz。

則 D2′=D2-Δ2=1.380-0.0588=1.321(m)

3.3 保溫爐感應器參數計算

計算感應熔煉電爐感應器的電參數,先采用計算單匝感應器-爐料系統的電參數,然后再求出實際感應器-爐料系統電參數的方法。感應熔煉電爐雖然是將爐料由室溫加熱到熔化溫度、過熱溫度,但由于“熱態”占據了全部加熱過程的大部分,感應器參數就是按照“熱態”規范設計的。因此,感應保溫電爐感應器的計算方法與熔煉電爐幾乎沒有差別,第三講介紹的感應熔煉電爐計算方法,在保溫爐感應器設計上完全適用。

保溫爐感應器-爐料系統的計算也是分為熱計算和電計算兩部分。熱計算是為求得保溫爐的熱損失功率。爐子的熱損失功率包括熔池壁和爐底的熱損失功率以及爐口的熱輻射損失功率。求得這兩部分熱損失功率就可以求得爐子的熱效率。其實只要爐子按規范設計,熔池壁、爐底的熱損失功率可認為是個常量,而爐口的熱輻射損失功率的計算結果與爐蓋關閉與否、啟閉周期長短都有很大關系。進行感應器參數計算,每次都進行繁瑣的熱計算沒有必要。實際上不同容量的爐子熔池壁、爐底的熱損失功率、爐口的熱輻射損失功率占總功率多少,即它的熱效率是有規律的。我們在確定爐子額定功率時,把爐子的熱效率ηt因素已經考慮進去了,因此只要通過電參數計算就完全可以保證感應器線圈匝數的精度。

僅用于存儲、升溫保溫的感應保溫電爐為提高熱效率,往往將爐子液態爐料高度與熔池平均直徑之比Y=H2/D2=1(如工頻短線圈保溫爐就是這樣)。這種結構的保溫爐以空心變壓器的設計原理為依據,即磁路系統的計算方法中給出的設計曲線等已不適用,因此這種爐子感應器參數設計就不能用變壓器法,而只能用電磁場法。對于同一臺爐子在不同時間既要保溫,又要擔負著室溫爐料升溫或液態爐料的升溫任務(如“一拖二”等),這類保溫爐感應器線圈的設計既可以用變壓器法,也可以用電磁場法。本例,感應器參數的計算仍采用電磁場法,即貝塞爾函數法[8-10]。

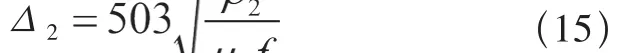

(1)液態爐料貝塞爾函數的自變數

式中 m2——液態爐料貝塞爾函數自變數。

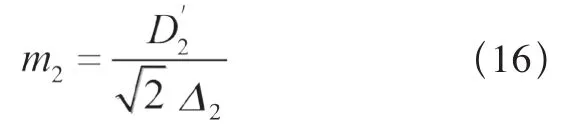

(2)液態爐料的電阻r2與電抗x2m

式中 r2——爐料電阻(Ω);

ρ2——爐料液態平均電阻率(Ω·m);

m2——貝塞爾函數的自變數;

H2——液態爐料高度(m);

A——計算系數,A=f(m2)。

式中 x2m——爐料電抗(Ω);

r2——爐料電阻(Ω);

A、B——計算系數,A=f(m2)、B=f(m2)。

根據電磁場理論,當m2>15時,計算系數A=B

本例:m2=15.886,得

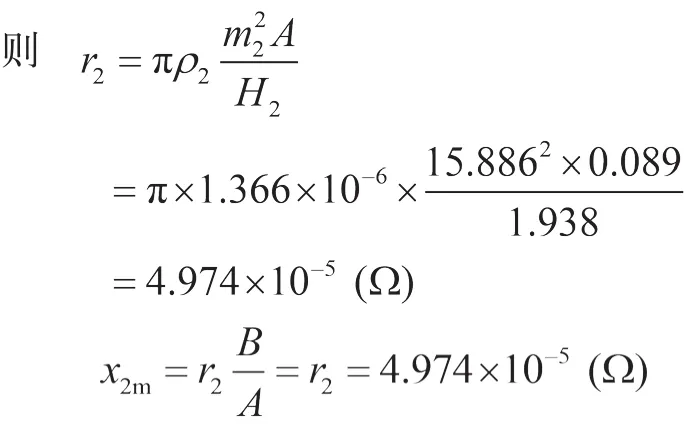

(3)電抗x0

式中 x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω );

x10——無限長感應器中H1段的電抗(Ω);

k1——計算電感系數用的修正系數;

H1——感應器線圈高度(m);

H2——液態爐料高度(m)。

式中 ω——角頻率(rad/s),ω=2πf ;

μ0——真空磁導率,μ0=4π×10-7(H/m);

S1——感應器線圈有效截面積(m2),S1=

H1——感應器線圈高度(m)。

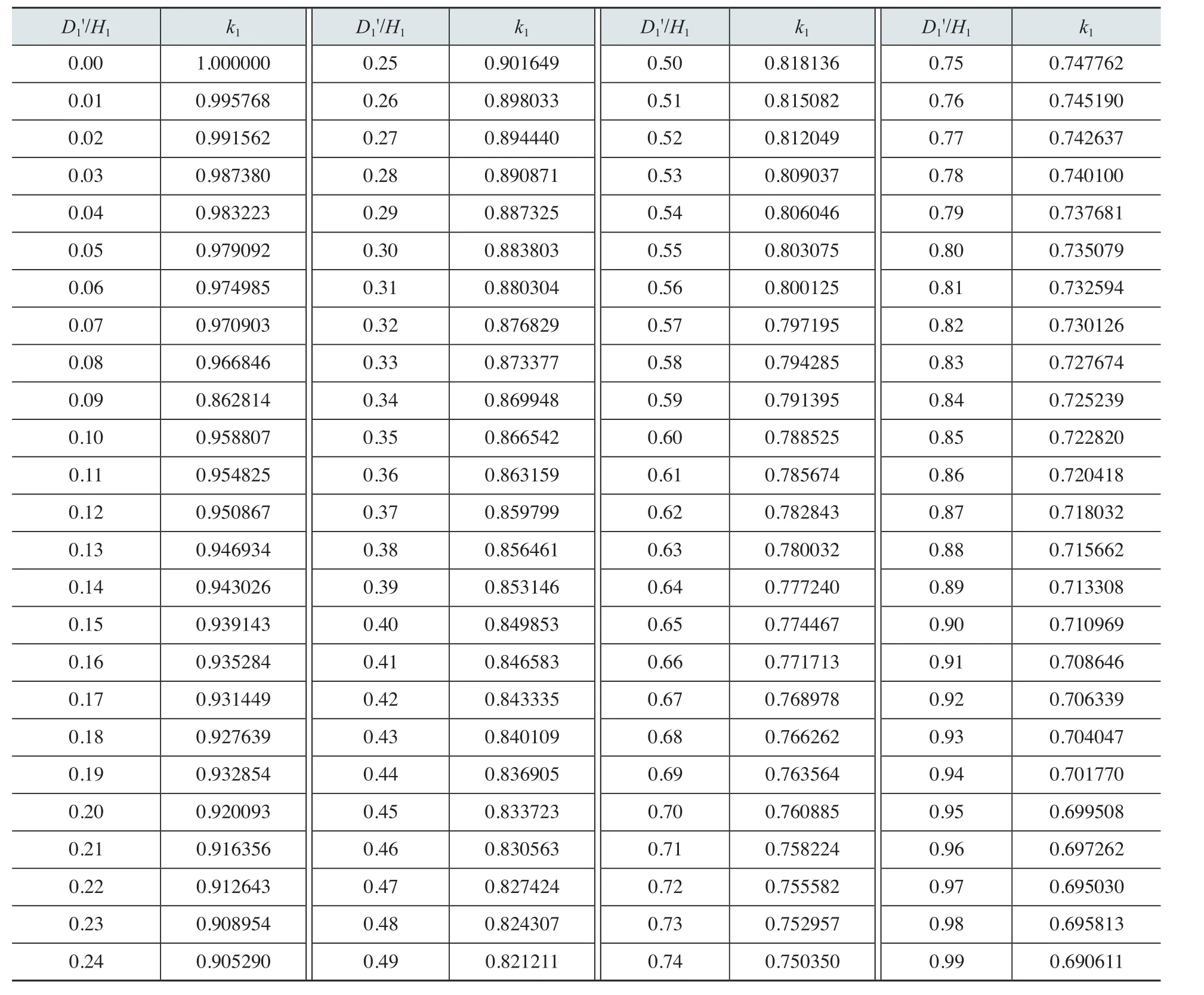

計算電感系數用的修正系數k1,可通過表1或第三講圖1查得。

(4)感應器漏電抗xs

式中 xs——感應器漏電抗(Ω);

S1——感應器線圈有效截面積(m2),S1=

S2——液態爐料有效截面積(m2),S2=

ω——角頻率(rad/s),ω=2πf ;

μ0——真空磁導率(H/m),μ0=4π×10-7H/m;

H2——液態爐料高度(m)。

將已知各參數值代入式(21),得

(5)爐料的換算系數c

式中 c——爐料換算系數;

r2——爐料的電阻(Ω);

x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω );

xs——感應器漏電抗(Ω );

x2m——爐料電抗(Ω)。

將已知各參數值代入式(22),得

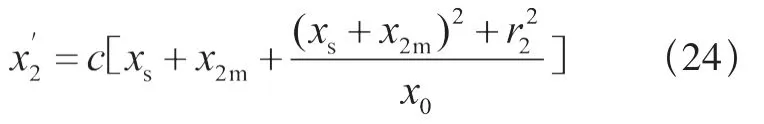

(6)液態爐料的換算電阻r2'

將已知參數值代入式(23),得

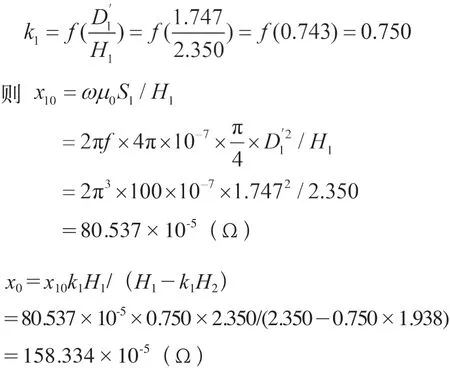

表1 計算圓形斷面螺旋線圈電感的修正系數k1

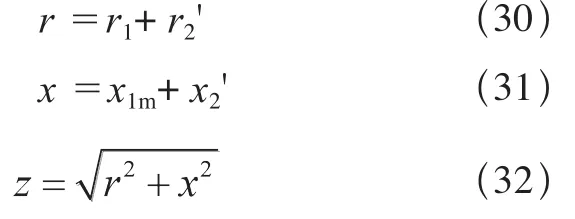

(7)液態爐料的換算電抗x2'

式中 x2'——液態爐料的換算電抗(Ω);

c ——爐料的換算系數;

xs——感應器漏電抗(Ω);

x2m——爐料電抗(Ω);

r2——爐料電阻(Ω);

x0——磁通克服感應器外部空間所需的磁動勢分量的電抗(Ω)。

將已知各參數值代入式(24),得

(8)感應器線圈銅管的電阻r1與電抗x1m

式中 r1——感應器線圈銅管的電阻(Ω);

kr——電阻修正系數;

ρ1——室溫至80℃時電工銅的平均電阻率(Ω·m);

H1——感應器線圈高度(m);

δ1——感應器線圈爐料側銅管壁厚(m);

g——感應器線圈匝間填充系數。

式中 x1m——感應器線圈銅管的電抗(Ω);

r1——感應器線圈銅管的電阻(Ω);

kx——電抗修正系數;

kr——電阻修正系數;

取δ1=0.011m。

感應器線圈匝間填充系數g的計算公式為

式中 g——感應器線圈匝間填充系數,一般可取0.762;

b1——單匝銅管軸向寬度(m);

c1——匝間距(m)。

電阻、抗修正系數kr、kx按第三講圖2中曲線函數選取。

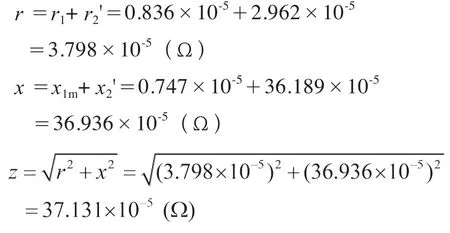

(9)感應器的等效電阻r、電抗x和阻抗z

將已知各參數值代入式(30)、式(31)、式(32),得

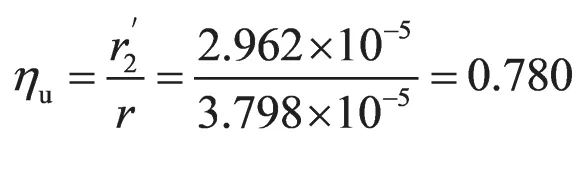

(10)感應器的電效率ηu

將已知各參數值代入式(33),得

(11)平均有功功率P2

將已知各參數值代入式(34),得

(12)感應器的功率因數cosφ

將已知各參數值代入式(35),得

(13)感應器內的電流Iu'

將已知各參數值代入式(36),得

(14)感應器線圈匝間電壓Uu'

式中 Uu'——單匝感應器-爐料系統的電壓,即線圈匝間電壓(V)。

將已知各參數值代入式(37),得

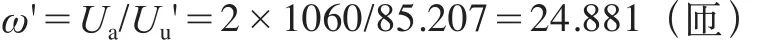

(15)感應器的匝數ω'

式中 Ua——變頻電源考慮到線路壓降的輸出電壓(V)。本例,取Ua=2×1060V(并聯諧振“倍壓”電路)。

多數情況下,計算出來的匝數ω'不會恰好是整數,可按“四舍五入”法則取整。

本例取整后ω'=25匝。感應器匝數為25匝時,感應器兩端電壓為85.207×25=2130V。此電壓值可提供現場調試人員參考。

(16)感應器線圈銅管外截面寬度b和高度a的確定

式中 b——感應器線圈銅管外截面寬度(m)。

不少人習慣將b稱之為“平面”,也就是與感應器線圈高度H1平行的面。

將已知各參數值代入式(39),得

為減少銅管規格種類,經數值修約,取b=0.070m。

銅管外截面高度a有人習慣稱之為“立面”,也就是與感應器線圈高H1垂直的面。它的確定有兩種方法:一是先設定水路支數再定高度;二是根據銅管生產廠家現有銅管外截面寬度、高度來確定水路支數。本例,已知銅管外截面的寬度為0.070m,高度0.045m,銅管壁厚0.011m(采用“偏心”銅管,貼近坯料一邊厚11mm,其余三邊壁厚3mm),根據第三講式(28)、式(29)、式(30)確定的水路支數:4條水路即可。

(17)補償電熱電容器容量Qc

1)品質因數Q:

則 Qc1=PQ=2000×9.776=19553(kVar)

2)變頻電源頻率為100Hz,選用的晶閘管逆變觸發超前角φ=31°,則

tgφ=tg31°=0.601

QC2=Ptgφ=2000×0.601=1202(kVar)

3)補償電熱電容器容量Qc:

Qc=Qc1+Qc2=19553+1202=20755(kVar)

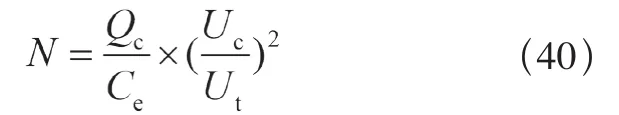

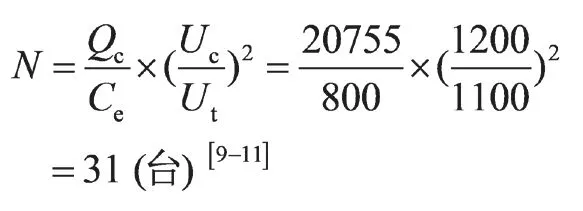

4)補償到cosφ=1時電熱電容器臺數:

式中 N——電熱電容器數量(臺);

Qc——補償電熱電容器容量(kVar);

Ce——電熱電容器額定容量(kVar)。本例,Ce=800kVar;

Uc——電熱電容器額定電壓(V)。本例,Uc=1200V;

Ut——電熱電容器實際運行時的端電壓(V),一般可按Ut=1100V。

若選用RFM1.2-800-0.1S電熱電容器,則

致讀者 :您在閱讀每期講座后,如有問題可直接聯系作者進行交流、探討,或及時反饋到編輯部(聯系人:田文華13671067737,rb1950@126.com),我們將在后期以專家答疑的形式刊出,實現作者與讀者的互動。