1500MPa超高強度鋼熱處理工藝研究

衣江華

遼寧衡業高科新材股份有限公司 遼寧鞍山 114000

1 序言

隨著工程機械制造業的迅猛發展,使得低成本、輕量化和高安全性的工程結構鋼被人們重點關注,其中超高強度鋼板在礦山機械、汽車和船舶等領域的應用越來越廣泛,近年來在一些國防領域也有涉及[1-3]。在此背景下,抗拉強度為1100~1700MPa的低合金高強度鋼或超高強度鋼進入了人們的視線,它既可滿足較高強度的性能要求,又具備一定程度的塑韌性,并且由于合金含量并不高,使其成本也較為低廉,是一種高性能、低成本的優質鋼材。該鋼種常采用淬火加回火工藝處理,此方法易導致鋼板厚度方向硬度值相差較大以及鋼板平直度較差等缺陷,嚴重影響了產品的使用壽命[4-6]。遼寧衡業高科新材股份有限公司以1500MPa超高強度鋼為研究對象,針對這些問題進行了技術創新,設計出一套擁有自主知識產權的連續熱處理生產工藝,即開平、加熱、淬火、回火及矯直等工藝環節在一條生產線上實現。該工藝具有生產效率高、鋼板性能優異和板形質量好等優點,擁有良好的市場應用前景。

2 試驗材料和方法

2.1 鋼材化學成分

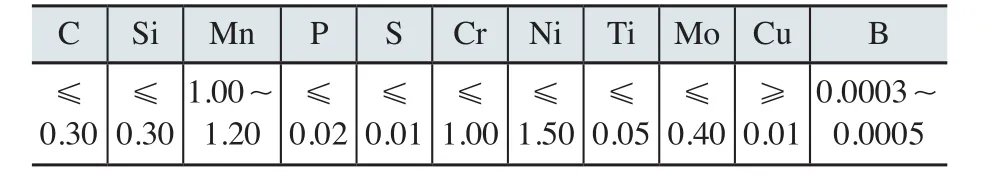

試驗材料選用某鋼廠生產的板厚3mm的1500MPa熱軋態鋼板,由于國內還沒有制定出關于1500MPa超高強度鋼成分的標準,因此目前鋼板成分參考GB/T 24186—2009并綜合客戶對產品性能的具體要求進行設計,具體化學成分見表1。

表1 試驗用超高強度鋼化學成分(質量分數)(%)

合金成分對于鋼板的性能起到至關重要的作用,為了避免出現淬火脆性,wC控制在0.3%以內,Si、 Mn是鋼材中最常見的成分,Si能改善鋼的延展性和韌性,Mn可溶于鐵素體,起到固溶強化的作用,是提高強度的廉價有效元素。Mo能降低回火軟化程度,Mo、Cr的加入能增強鋼的淬透性、抗腐蝕及抗氧化性能。一定量Ni元素的加入,可顯著地提高殘留奧氏體含量及穩定性,保證鋼材具有較好的延韌性[7]。鋼中的B是晶界偏聚強烈的一種元素,能有效降低奧氏體的晶界能,少量B元素即可起到大量合金元素的作用。此外,鋼中還添加了少量Cu、Ti元素。

2.2 鋼材的熱處理生產工藝

結合材料性能要求及各合金元素的作用,利用遼寧衡業高科新材股份有限公司自主研發的高強鋼板連續熱處理生產工藝對試驗用鋼板進行在線熱處理,其工藝流程如圖1所示。首先利用中頻感應加熱設備將鋼板快速加熱至830℃,由于感應加熱頻率與鋼板厚度有關,且同時也應考慮到加熱溫度,因此本試驗采用縱向磁場的施加方式,加熱頻率為10kHz。然后鋼板進入電阻爐繼續加熱至淬火溫度910℃,在電阻爐中保溫7min后出爐,空冷至830℃后,鋼板在張力輥的拉伸作用下水冷至室溫,冷卻速度達到40℃/s,確保了鋼板的淬透性。隨后對鋼板進行回火處理,且與淬火的時間相隔要<12h。回火同樣先用中頻感應加熱設備將鋼板快速加熱至150℃,再進入電阻爐繼續加熱至200℃,保溫時間為45min,最后采用空冷的方式冷卻至室溫,其熱處理工藝曲線如圖2所示。

圖1 試驗用1500MPa超高強度鋼熱處理工藝流程

圖2 試驗用1500MPa超高強度鋼熱處理工藝曲線

中頻感應加熱時,加熱停止溫度應略低于目標回火溫度50~100℃,防止因中頻感應加熱速度快而使試樣瞬間大幅超過目標回火溫度,導致淬火組織恢復,降低高強鋼的強度。因此,在線生產時,中頻感應加熱溫度應列為重點監測環節。

該熱處理生產線實現全線張力控制,成品無需后續矯直,板形質量良好。相比傳統的輥式淬火機組和壓平式淬火機組需在單板狀態下進行,機架長度限制淬火鋼板長度,而本工藝對板材長度沒有限制,可實現連續生產,生產效率更高。

2.3 組織觀察及性能檢測

分別在軋制態鋼板和熱處理后的鋼板上切取金相樣品,經磨拋后用4%硝酸酒精溶液浸蝕20s,并采用Leica DM3000M光學顯微鏡對其顯微組織進行觀察;為檢驗鋼板厚度方向性能的均勻性,采用Wilson-Wolpert 401MVD維氏顯微硬度計對鋼板的橫截面沿板材厚度方向進行顯微硬度檢測,載荷為49N(5kg),保載時間為15s;依據國標GB/T 228—2002在沿垂直于軋制方向的試驗板材上截取標準拉伸試樣,拉伸試驗在德國美斯特2000kN電液伺服萬能試驗機上進行,拉伸速度為5mm/min;使用德國美斯特QYJ-4201型沖擊試驗機測試沖擊吸收能量,采用夏比V型缺口試樣,尺寸為10mm×10mm×55mm,沖擊試驗溫度為-40℃;在彎曲試驗機上進行90°彎曲試驗,試驗前保證板材表面無明顯劃傷,彎曲脊線平行于軋向,彎曲試樣在任何方向上都沒有裂紋的出現才視為試驗合格。

3 試驗結果與分析

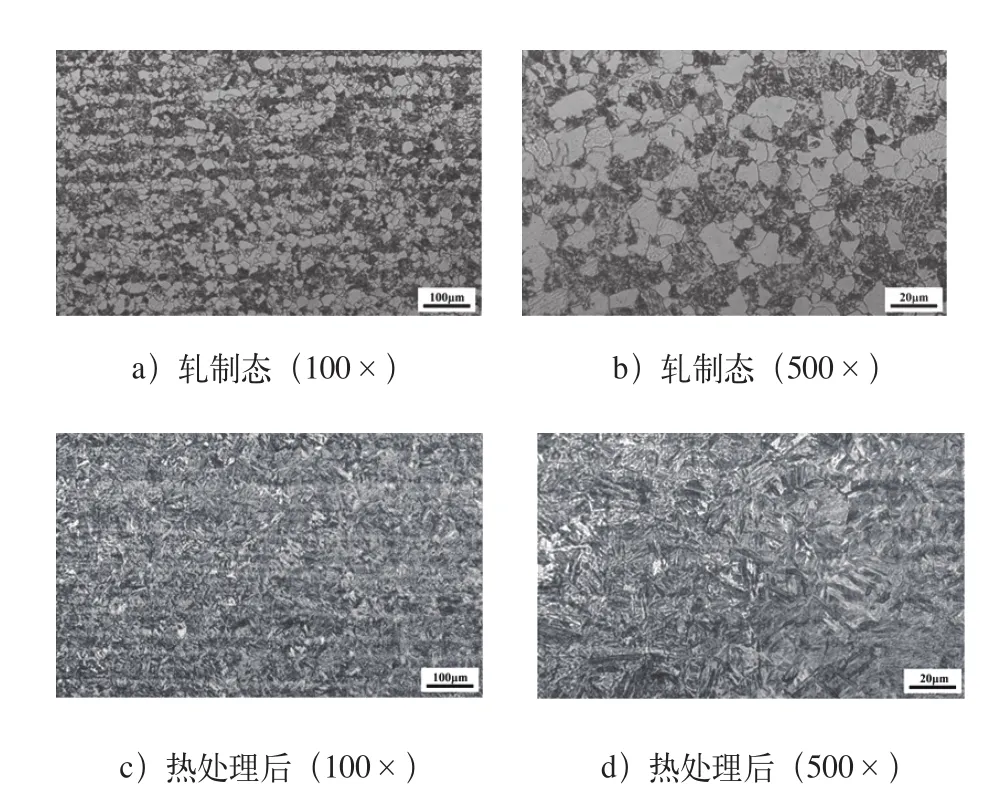

圖3為1500MPa超高強度鋼板材軋制態和熱處理后的橫截面的顯微組織。圖3a、圖3b分別為顯微鏡下100倍和500倍軋制態的顯微組織,觀察發現主要為珠光體和鐵素體,具有明顯的軋制態組織特征,擁有這種組織的鋼板從奧氏體化溫度以足夠的冷卻速度避開等溫轉變圖(C曲線)的峰值時可獲得全部馬氏體組織。傳統軋制工藝在熱軋階段會發生奧氏體再結晶,而且道次間隔較大時晶粒還會進一步長大,但Ti元素的加入可有效抑制奧氏體晶粒長大。鋼材中加入的Cr、Mo等多種合金元素互相激發,可加快奧氏體形成速度,大大降低臨界冷卻速度,保證了材料具有良好的淬透性。圖3c、圖3d所示分別為經淬火加低溫回火后顯微鏡下100倍和500倍的顯微組織,主要為回火馬氏體組織。淬火時考慮到鋼中Si、Mn、Ti等元素可與C和B等元素相結合,形成穩定的化合物的固溶溫度不同[8],同時也要防止溫度過高、保溫時間過長而造成晶粒長大,且鋼板厚度較薄,還需考慮熱處理過程中表層脫碳的現象,因此設定在910℃保溫7min,得到晶粒度適中的奧氏體組織,為最終得到晶粒較為細小的回火馬氏體提供了基礎。低碳馬氏體在低溫回火過程中C和間隙元素發生擴散、聚集及重新分布,位錯密度降低,馬氏體板條平行排列成板條束,部分馬氏體板條束在回火后發生恢復與多邊形化。回火板條馬氏體是一種較為優良的組織,使材料具有超高強度的同時也具備一定的韌性。

圖3 試驗用1500MPa超高強度鋼顯微組織

表2列出了經過熱處理后的1500MPa超高強度鋼力學性能,可見三組屈服強度均高于1350MPa,屈服強度平均值達到了1363MPa;三組抗拉強度也高于1500MPa,最高值達到1664MPa,平均值為1655MPa;鋼板的斷后伸長率約為10%;在-40℃的情況下進行沖擊試驗,三組沖擊吸收能量平均值為47.7J,韌性的表現還是基本穩定的。從表2中可以看出,試驗獲得的超高強度鋼的抗拉強度遠高于1500MPa,說明采用該連續熱處理生產工藝獲得的板材的力學性能優異,板材熱處理后的性能波動較小,該工藝的穩定性和可靠性良好。

表2 試驗用1500MPa超高強度鋼力學性能

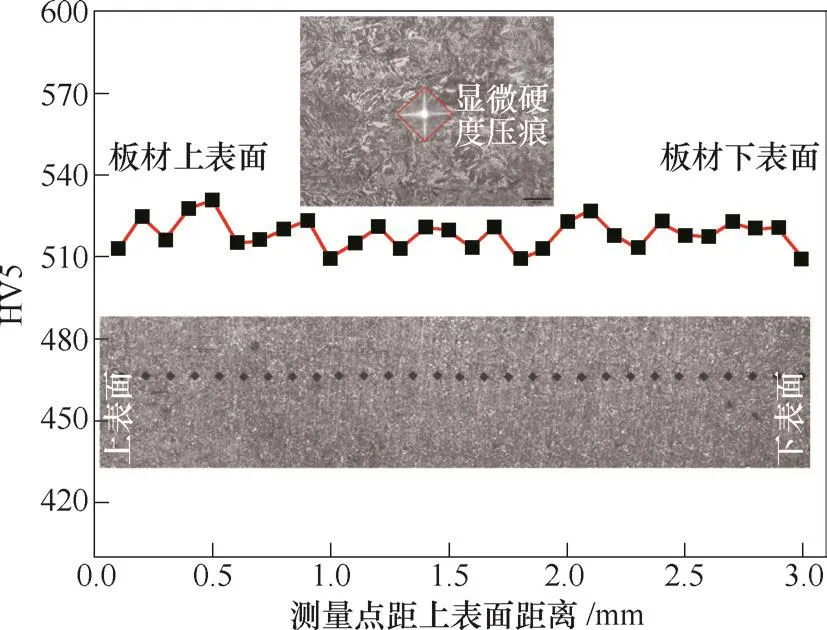

淬透性是鋼的一項重要性能,表征了鋼在淬火時獲得馬氏體的能力。在材質中加入一定量的合金元素也是希望可以提高鋼的淬透性,保證鋼材經熱處理后的最終組織與性能。沿鋼板厚度方向進行硬度檢驗,一是可以對厚度方向硬度的均勻性進行表征;二是厚度方向的硬度值也間接地表明了鋼的淬透程度。因此,沿鋼板厚度方向每間隔0.1mm打1點硬度值,從鋼板的上表面到下表面共計30個檢測點,如圖4所示。從圖中可以看出,相較于熱軋板的顯微硬度250HV5,鋼板厚度方向維氏硬度的變化范圍為505~531HV5,經過淬火+回火處理后,板材的顯微硬度明顯提高,且板材心部與表面的顯微硬度相當,整個厚度截面硬度波動極小,鋼板厚度方向性能較為均勻。這也證明熱處理的溫度及保溫時間選取的較為適當,沒有造成材料表面脫碳而使表層硬度降低。

圖4 試驗用1500MPa超高強度鋼顯微硬度曲線

冷彎試驗是檢驗鋼材在常溫下承受一定彎曲程度的彎曲變形能力,并顯示出裂紋缺陷的一種檢測手段。冷彎時試樣的中間部位受到彎曲和剪切等復雜作用,因此也可作為考察鋼材在復雜應力情況下產生塑性變形的參考依據。1500MPa超高強度鋼板彎曲后的形狀如圖5所示,可以看出經過彎曲角度為90°的彎曲后,鋼板表面完好,未出現裂紋,試驗評定冷彎性能合格。

圖5 超高強度鋼板冷彎試驗后形狀

4 結束語

1)鋼材軋制態的組織為鐵素體和珠光體,經910℃淬火加200℃回火后得到的是細小回火馬氏體組織。

2)經熱處理后鋼材的屈服強度平均值為1363MPa,抗拉強度平均值為1655MPa,伸長率平均值為10.3%,-40℃沖擊吸收能量平均值為47.7J,厚度方向硬度平均值約520HV5。

3)采用感應加熱設備與電阻爐結合以及全線張力條件下的氣霧聯合淬火機組的連續熱處理生產線,具有生產效率高、板材性能優異和板形質量良好等優點。