退火工藝提升硅化鈦薄膜電學特性研究

劉博治 徐昊 劉陽 周魁 張帥

【摘? 要】針對壓阻式壓力傳感器RC延遲大的問題,研究基于硅襯底的硅化鈦薄膜的PVD 制備技術,分析了退火溫度、退火時間對基于硅襯底的硅化鈦薄膜方阻及接觸電阻的影響,對薄膜的方阻和薄膜的接觸電阻進行了測量,研究結果表明:退火溫度在800℃左右,硅化鈦薄膜有較小的方阻值和接觸電阻值,應用在此退火溫度范圍內硅化鈦薄膜的壓阻式壓力傳感器會有小的RC延遲和較低的功耗。

【關鍵詞】薄膜方阻;接觸電阻;硅化鈦薄膜;退火工藝

1引言

在集成電路的制造工藝中,設備和器件尺寸越來越小,對器件的尺寸及薄膜質量要求越高,采用通常工藝方法已無法達到低電阻導線的要求,但多晶硅薄膜過高的電阻率限制了它的應用,因此金屬硅化物薄膜應用而生,而在目前廣泛研究的金屬硅化物中,硅化鈦具有非常理想的特性,用磁控濺射(PVD)制備鈦,后退火形成的硅化鈦薄膜可以將膜層厚度控制在納米級別,金屬硅化物的應用可以提高集成電路器件的性能,降低壓阻式壓力傳感器RC延遲時間。

硅化鈦被廣泛應用于金屬氧化物半導體(MOS),金屬氧化物半導體場效應晶體(MOSFET)及動態隨機存儲的門、源、漏、互聯及歐姆接觸的工藝生產過程中,具體的器件如壓阻式壓力傳感器。

作為集成電路工藝應用的金屬硅化物,其基本要求是:低電阻率、低的歐姆接觸電阻、與最后的金屬化鋁不易發生反應、易于生成、易于刻蝕、小的結滲入、高溫下有很好的穩定性。

2磁控濺射系統及退火工藝

2.1 磁控濺射系統

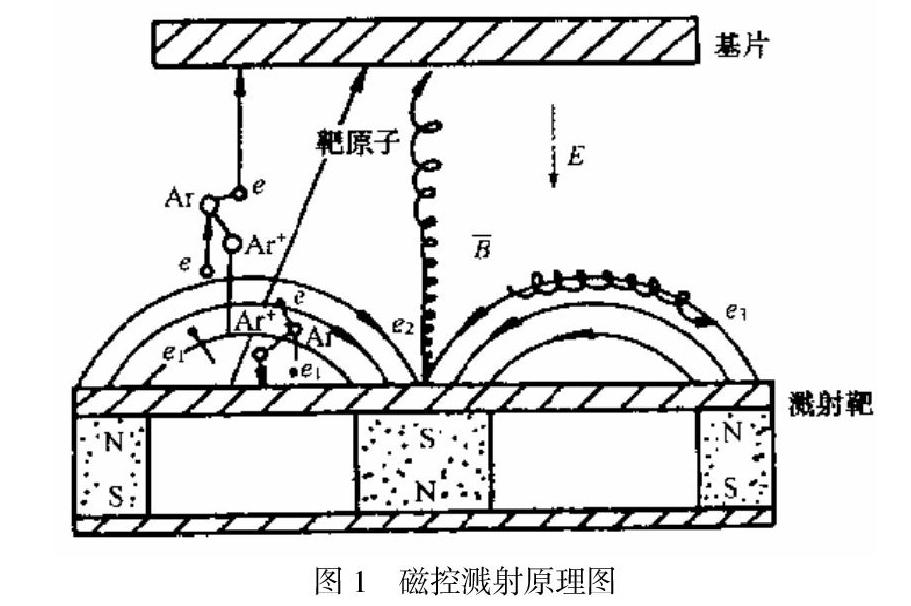

磁控濺射技術是一種粒子物理學和氣相材料的沉積,在70年代初發展起來的一種鍍膜工藝,磁控濺射具有高速、低溫、低損傷等特點,它沉積速率快,沉積過程中基片溫升低,對膜層的損傷小,故磁控濺射一般也稱作低溫高速濺射,是目前在科學和工業上廣泛研究和使用的薄膜材料制備的一種方法。

電子e在電場E的作用下加速飛向基片的過程中與氬原子Ar發生碰撞,若電子e具有足夠高的能量,則電離出大量的氬離子Ar+和另一個電子e1,電子e1飛向基片,氬離子Ar+在電場的作用下加速轟擊靶材,轟擊出大量的靶材原子,呈中性的靶材原子沉積在基片上形成薄膜。二次電子e1再加速飛向基片的過程中受到洛倫磁力的影響,運動方向發生改變,圍繞靶面作圓周運動,被朿縛在靠近靶面等離子體區域內,該區域內含有高密度的等離子體。由于該電子的運動路徑得到延長,在運動過程中謂加了與氬原子Ar的碰撞幾率,電離出大量的氬離子Ar+轟擊靴材,從而實現了磁控濺射沉積速率高的特點。隨著碰撞次數的增加,電子e1的能量逐漸降低,并且擺脫磁力的束縛,遠離靶材,最后電子沿磁力線來回運動,能量逐漸消耗殆盡,最終沉積在基片上。由于該電子的能量很低,傳給基片的能量很小,致使基片升溫較低。磁控濺射就是通過磁場來束縛和延長電子的運動路徑,增加工作氣體的電離率和電子能量的利用率。

2.2 退火工藝

(1)退火概念

退火冷卻工程工藝即簡稱退火材料處理工藝,是一種將材料慢慢受熱曝露于高溫一段時間后,然后再慢慢冷卻的一種材料熱處理退熱制程,主要目的是通過高壓釋放固體材料的內應力、增加固體材料延展性和增強材料的柔韌性、產生特殊顯微結構等。

(2)退火作用

①改善或徹底消除了金屬在加工鑄造、鍛壓、軋制和沖壓焊接等加工過程中所產生可能直接造成的各種物理組織學和結構化學缺陷以及其中所殘余的化學應力,防止了金屬的嚴重變形、開裂;

②軟件優化工件以便能夠進行精確的自動切削工件加工;

③可以通過技術細化晶粒,改善機械組織以及整體提高制造金屬的運動機械性和運動物理性能;

④為最終的熱處理(包括淬火、回火)作好組織的準備。

3退火工藝對基于硅襯底制備硅化鈦薄膜電學性能影響的實驗研究

3.1 實驗前的準備工作

(1)所需實驗設備

用磁控濺射技術制備硅化鈦的薄膜的過程中所用到的主要設備是金屬磁控濺射機,該系統主要由氣路系統、真空系統、循環水冷卻系統、控制系統四部分組成。用磁控濺射技術制備硅化鈦的薄膜前需要對硅襯底進行清洗,要用到清洗濕臺、甩干機。濺射完Ti薄膜的晶圓片后,需進行快速退火,后腐掉金屬鈦,用金屬方阻測量儀和自動電學測試儀對硅化鈦薄膜的電學性能進行測試。

(2)所需實驗材料

用磁控濺射技術制備硅化鈦的薄膜的過程中所需實驗材料如下表所示。

(3)實驗流程及磁控濺射系統的工藝參數設定

本實驗制備的硅化鈦薄膜是先在硅基底上淀積200nmTi膜層,后快速退火形成硅化鈦薄膜,然后腐蝕掉Ti,具體的用磁控濺射技術制備Ti的薄膜的參數如下表。

3.2退火工藝對硅化鈦薄膜電學特性影響實驗研究

(1)退火溫度及退火時間對基于硅襯底制備的硅化鈦薄膜方阻的影響

①研究方案

本次試驗選用電阻率為5~8Ω.cm,厚度675um的硅片作為襯底材料,先在硅襯底上制備200nm的 Ti薄層,再退火,后腐掉金屬 Ti,除控制除退火溫度不同外,其余條件都相同,研究不同的退火溫度對制備硅化鈦薄膜方阻的影響,分別控制不同的退火溫度,記錄數據,進行數據分析,找出不同的退火條件對基于硅襯底制備的硅化鈦薄膜方阻的影響。

② 實驗結果及分析

表3為在不同退火溫度下用磁控濺射機制備的硅化鈦薄膜的方塊電阻。

由表3可知,退火溫度為 550℃時,硅化鈦薄膜的方阻為109.17 Ω/□,硅化鈦薄膜的方阻值和裸硅片方阻值對比,沒有變化,這是因為退火溫度低,硅片薄膜沒有形成任何的Ti、Si化合物。

當退火溫度為650℃時,硅化鈦薄膜方阻為124.85 Ω/□,這是因為650℃退火時,有高阻的C49相的TiSi2和部分的Ti5Si3、Ti5Si4、TiSi生成,此時由于C49相的TiSi2的高阻性,而使薄膜整體的方阻較大。當退火溫度為700℃時,硅全部與鈦反應生成TiSi,由于TiSi的電阻較Ti5Si3、Ti5Si4低,此時薄膜方阻值下降,當退火溫度在700℃-800℃時,高阻的C49相的TiSi2含量下降,但TiSi2的電阻值較TiSi小,此時薄膜方阻值下降。當退火溫度為800℃時,生成低阻的C54相的TiSi2,由于C54相的TiSi2的電阻值較C49相的TiSi2小,此時薄膜方阻值達到最小,當退火溫度為900℃時,方阻上升到90.4Ω/□,這是因為高溫使硅化鈦薄膜的團塊化,造成方阻升高[5]。

對硅化鈦薄膜進行二次退火,發現此前退火溫度650℃和700℃的硅化鈦薄膜方阻變小,這是由于高阻的C49相TiSi2在高溫下變為低阻的C54相TiSi2,致使薄膜方阻變小。

③實驗結論

當退火溫度在550℃時,沒有生成硅化鈦薄膜,當退火溫度在650℃~800℃時,硅化鈦薄膜薄膜的方阻值隨退火溫度的升高而降低,當退火溫度在800℃~1000℃時,硅化鈦薄膜薄膜的方阻值隨退火溫度的升高而升高,退火溫度在800℃時,測得的硅化鈦薄膜有較小的方阻值,起連接作用的硅化鈦薄膜可選用800℃左右的溫度區間做退火條件。

(2)退火溫度及退火時間對基于低阻硅襯底制備的硅化鈦薄膜接觸電阻的影響

①研究方案

本次試驗選用電阻率為0.01~0.03 Ω.cm的低阻硅片作為襯底材料,在低阻硅襯底上制備200nm的 Ti薄膜,在控制除退火溫度及退火時間不同外,其余條件都相同,研究不同的退火溫度及退火時間對硅化鈦薄膜接觸電阻的影響,按照表5中的實驗編號,分別控制不同的退火溫度及退火時間,記錄數據,進行數據分析,找出不同的退火溫度及退火時間對基于硅襯底制備的硅化鈦薄膜接觸電阻的影響。

②實驗電路設計

使用Kelvin測試法,如圖4,先要在低阻硅片上圖形化加工出“L”形結構,再進行氧化形成SiO2層,然后對SiO2層開口形成4um×4um接觸窗口,最后進行金屬化。這是一種直接式的測試方法,當電流I從接觸1、2間流過時,測得接觸上3、4的壓差V34,就可以計算得到接觸電阻為RC= V34/I。

③實驗結果

表6為在不同退火溫度下用磁控濺射機制備的硅化鈦薄膜薄膜的接觸電阻。

當退火溫度為650℃時,測試電壓為0.5V時,硅化鈦薄膜接觸電阻為11.425ohm,這是因為650℃退火時,有高阻的C49相的TiSi2和部分的Ti5Si3、Ti5Si4、TiSi生成,此時由于C49相的TiSi2的高阻性,而使薄膜整體的接觸電阻較大。當退火溫度為700℃時,測試電壓為0.5V時,硅化鈦薄膜接觸電阻為3.136ohm,此時生成高阻的C49相的TiSi2的減少,由于TiSi2的電阻較Ti5Si3、Ti5Si4低,此時薄膜接觸電阻值下降,當退火溫度為800℃時,測試電壓為0.5V時,硅化鈦薄膜接觸電阻為0.1521ohm,此時生成低阻的C54相的TiSi2,由于C54相的TiSi2的電阻值較C49相的TiSi2小,當退火溫度為900℃時,測試電壓為0.5V時,硅化鈦薄膜接觸電阻為7.234ohm,此時硅化鈦薄膜的團塊化,造成接觸電阻升高,所以硅化鈦薄膜的接觸電阻值在800℃左右時達到最小。

④實驗結論

當退火溫度在650℃~800℃時,硅化鈦薄膜的接觸電阻隨退火溫度的升高而下降,在900℃時,由于硅化鈦薄膜的團塊化,使接觸電阻值升高,在800℃時,測得的硅化鈦薄膜有較小的接觸電阻,在實際的電路生產制作過程中,起連接作用的硅化鈦薄膜可選用800℃左右的溫度區間做退火條件,具體如在壓阻式壓力傳感器其連接作用的硅化鈦薄膜應用此溫度范圍作退火條件,可以取得更好的接觸性能。

4結論

通過研究不同退火溫度及退火時間對硅化鈦薄膜電學性能的影響時發現:退火溫度650℃~800℃,硅化鈦薄膜方阻隨退火溫度升高而降低,800℃~1000℃時,硅化鈦薄膜薄膜的方阻值隨退火溫度的升高而升高,在650℃~800℃范圍內,硅化鈦薄膜的接觸電阻值隨退火溫度的升高而下降,退火溫度為800℃左右時,硅化鈦薄膜有較小的方阻和接觸電阻,應用硅化鈦薄膜的壓阻式壓力傳感器也獲得了最小的RC延遲,通過本次試驗探索了不同退火條件對硅化鈦薄膜的電學影響,找出了符合壓阻式壓力傳感器性能要求的退火條件,降低了壓阻式壓力傳感器的RC延遲。

參考文獻:

[1]徐向勤,杜軍.硅化鈦薄膜的制備與應用[J].集成技術,2007,6(04):20-28.

[2]張德秋,李慕勤,王晶彥等.直流磁控濺射沉積N-Ti-TiN鍍膜耐蝕性能[J].廣東化工,2016,43(21):10-12+21.

[3]崔文芳,曹棟,秦高悟.磁控濺射沉積Ti/TiN多層膜的組織特征及耐磨損性能[J].金屬學報,2015,51(12):1531-1537.

[4]胡敏.基底溫度對Ti/TiN薄膜內應力的影響[J].科學技術與工程,2012,12(26):6743-6745+6749.

[5]王建軍,粕壁善隆,劉春明.氮化過程中Ti薄膜的電子結構分析[J].材料與冶金學報,2012,11(03):207-211.

作者簡介:

劉博治,男,甘肅省慶陽市,1997.1.15,本科,無,中國兵器工業第214研究所,主要從事硅基無源器件及硅化物研究。