工作面褶皺構造超前注漿加固技術研究

李界潮

(山西蘭花科技創業股份有限公司伯方煤礦分公司,山西 高平 048400)

褶皺構造破壞煤巖體的強度和連續性,疊加殘余構造應力,對煤礦安全生產產生較大影響[1-4]。蘭花集團伯方煤礦工作面回采通過褶皺構造時,以往對其的處理方法是在揭露褶皺構造前,或工作面出現片幫、冒頂情況時停止生產,采用化學漿液進行注漿加固。但工作面停產容易造成應力集中,對工作面煤巖體產生更大的破壞,且化學漿液成本較高,每年的注漿加固費用近5000 萬元,影響礦井效益。針對這種情況,以3302 工作面為工程基礎,對工作面內的褶皺構造進行了新型無機材料注漿加固技術試驗研究,以期減少注漿加固費用,并確保工作面安全回采。

1 概況

3302 工作面為走向長壁回采工作面,綜采放頂煤采煤工藝,全部垮落法管理頂板,走向長度為1800 m,傾斜長度195 m,煤層埋深327~400 m,工作面煤厚6 m 左右。在回采放頂過程中,工作面和兩順槽壓力顯現十分明顯,疊加褶皺構造較發育,致使工作面片幫、冒頂現象非常普遍,最嚴重時工作面月進尺不足30 m。在采用化學漿液對其進行注漿改造時,單月消耗注漿材料超過250 t,注漿費用超過500 萬元。

2 治理思路

利用化學漿液對煤壁和頂板進行注漿加固的缺陷是化學漿液的凝固速度過快,導致擴散半徑較小,必須在工作面回采揭露或接近褶皺構造時進行,更適合應急處理,無法作為預防措施。且化學漿液只能淺孔注漿,需要在工作面內開展,注漿時要停止工作面回采,而工作面一旦停產,其煤壁和頂板受到超前支承應力的長時作用會進一步發生變形,增加破壞范圍,使工作面煤體片幫、冒頂情況更加嚴重,導致注漿量增加,產生惡性循環。

基于此,對破碎區域應進行提前預防,在上下巷內對褶皺構造進行超前注漿加固,以提高褶皺影響帶內煤巖體的強度和完整性,提高其承載能力,盡量避免工作面停產,并減少化學漿液用量。

該技術的關鍵在于材料選擇,此前經常使用的普通水泥漿液和化學漿液均有一定局限性。普通水泥漿液細度不夠,擴散效果較差,漏漿時難以封堵,且凝固速度和強度無法滿足需要;化學漿液擴散半徑小,成本高,無法滿足深孔注漿要求。

3 無機新材料預注漿方案

3.1 注漿區域

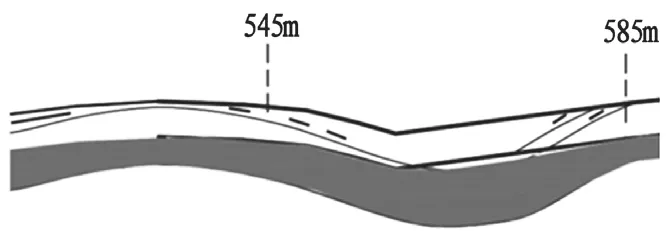

根據掘進揭露和物探成果,在3302 工作面切眼向外545~585 m 范圍內,存在一向斜構造,走向長度40 m,傾向影響長度約55 m。3302 工作面進風巷沿頂掘進通過向斜構造期間,為減少巷道傾角,決定破頂掘進,增加底煤厚度。巷道掘進為半煤巖或全巖,進風巷煤巖體較為破碎。本次試驗范圍如圖1 所示。

圖1 試驗區域煤層賦存示意圖

3.2 注漿孔設計方案

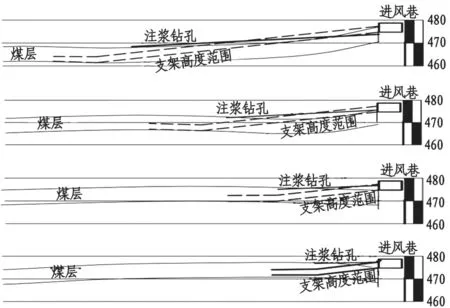

在工作面通過構造的40 m區域內(545~585 m),按照10 m 間距分別選擇4 個關鍵位置,從進風巷向煤體內部進行鉆探,并根據鉆探成果繪制煤層傾向剖面圖。在剖面圖上確定支架在煤層內的布置形式,設計支架的高度范圍,并以此為依據布置注漿鉆孔。

注漿鉆孔的布置原則:對進風巷煤層及巷道頂板的觀察可知,工作面煤質較硬,但泥巖頂板比較破碎,所以本次主要加固泥巖頂板。注漿鉆孔要布置在破碎泥巖頂板或接近泥巖頂板的支架以上2 m左右位置,高度范圍上方2 m 層位。根據以往經驗和現場試驗可知,鉆孔注漿擴散半徑約為3 m。4個關鍵位置傾向剖面和鉆孔設計示意圖如圖2 所示。

圖2 4 個關鍵位置剖面和鉆孔設計圖

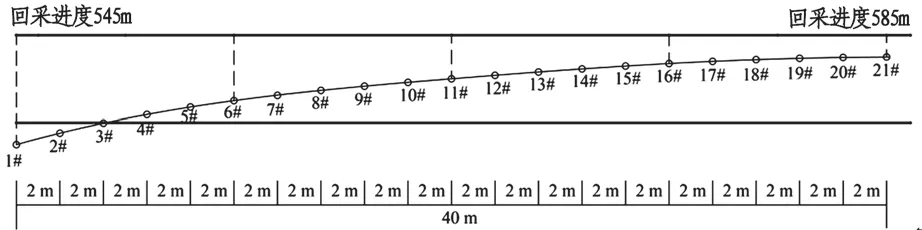

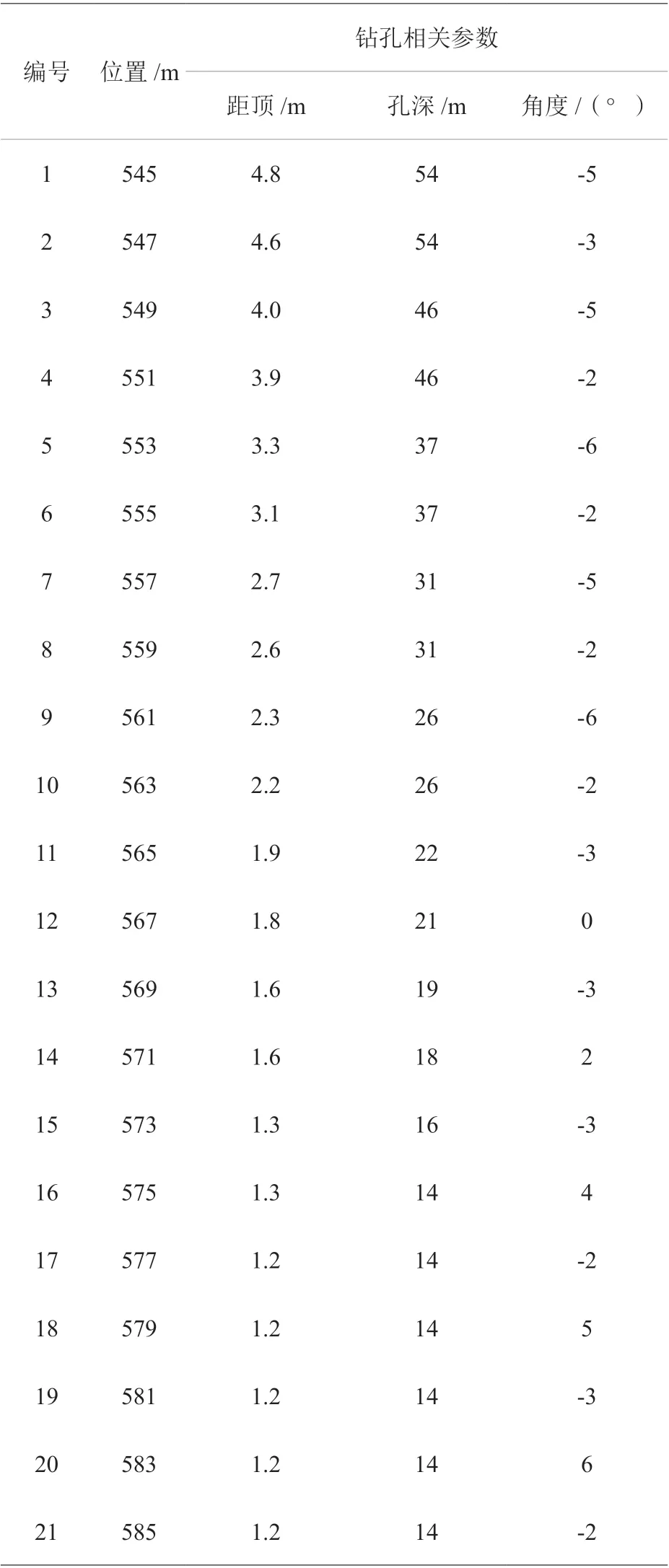

通過對4 個關鍵位置設計鉆孔參數的分析,本次注漿鉆孔俯角最大6°。根據煤層變化情況,在4 個關鍵位置參數的基礎上,依次內插設計其余鉆孔。為確保注漿效果,設計鉆孔間距為2 m,孔徑為94 mm。在40 m 范圍內設計鉆孔21 個,編號為1~21#。鉆孔設計圖如圖3所示,鉆孔相關參數見表1。

圖3 注漿鉆孔設計圖

表1 鉆孔相關參數表

3.3 無機新材料選擇及配比

本次注漿選擇的無機新材料分為雙漿液注漿材料、單漿液注漿材料兩種。

雙漿液注漿材料凝固速度較快,適合于對淺表裂隙和錨桿(索)孔等漏漿通道進行封堵,孔深0~20 m,分為A、B 兩種型號,水灰比為0.8:1。在混合后0.5~2 min 內失去流動性,在5~10 min 內全部固化,2 h 后單體抗壓強度為11 MPa,1 d 后強度達15 MPa 以上,主要對淺部破碎圍巖進行加固。

單漿液注漿材料凝固速度較慢,可滿足深孔注漿要求,適用孔深20~150 m。單漿液注漿材料是超細水泥基注漿材料,其細度超過1000 目,添加外加劑之后,在40 min 內流動性較好,在深孔中充分擴散,其超細化漿液具備良好的均質性,流動和擴散的過程中可避免泌水,能夠深入煤巖體微小裂隙,在1 d 后單體抗壓強度為20 MPa,3 d 后強度可達40 MPa 以上。

3.4 循環注漿工藝

為保證漿液在全孔有效擴散,提高整體加固效果,本次采用循環注漿工藝,每個循環10 m。即首先采用Φ133 mm 鉆頭,開孔施工3 m 后退鉆,下入Φ108 mm 孔口套管,然后利用Φ94 mm 鉆頭鉆進10 m后退鉆,采用雙漿液注漿材料開展首次注漿;首次注漿結束后掃孔并鉆進至20 m 后退鉆,采用雙漿液注漿材料開展第二級注漿;之后再次掃孔鉆進30 m,采用單漿液注漿材料開展第三級注漿,此后使用的注漿材料全部為單漿液材料。以此類推,直至注漿結束。

3.5 注漿參數設計

本次注漿壓力進行差異化設計,當鉆孔深度小于10 m 時,設計注漿壓力為6~8 MPa;當鉆孔深度超過10 m 時,設計注漿壓力為10~15 MPa。

注漿堵漏方案:循環注漿時,由于前20 m 使用雙漿液注漿材料,凝固速度較快,漏漿現象極少;當使用單漿液注漿材料時,由于材料顆粒超細,且流動性較好,在出現漏漿情況時無法自行封堵,則改換為雙漿液注漿材料進行堵漏;之后繼續使用單漿液注漿材料進行注漿,直到注漿壓力達到設計要求。

4 注漿效果分析

4.1 工程量

本次注漿在超前工作面200 m 時進行,施工工期為40 d,采用打一注一方式,避免出現串孔現象。進風巷共施工鉆孔21 個,總進尺1664 m,共消耗新型無機注漿材料104 t,其中雙漿液注漿材料45 t,單漿液注漿材料59 t,工程費用總計82 萬元。

4.2 效果分析

(1)工作面冒頂情況

工作面回采通過未注漿加固的褶皺區時,煤層頂板片幫和冒頂情況頻繁發生,多次停產進行處理;在進入注漿加固區域后,煤壁形態良好,頂板較完整,未出現較大冒頂情況。

(2)工作面回采推進速率

工作面回采通過未注漿加固的褶皺區域時,由于多次對冒落矸石進行處理,回采速度為0.8 m/d;回采進入注漿加固區域后,回采速度提升至2.4 m/d,未發生計劃外停產。

(3)化學漿液用量

本次無機材料注漿加固范圍為進風巷機頭區域,與機尾區域進行對比,機尾50 m 范圍內每天化學漿用量4 t,機頭50 m 范圍內未消耗化學漿。

(4)效益分析

本次試驗區域共消耗無機新材料104 t,換算為漿液近178 m3,減去鉆孔體積約12 m3,則實際充填裂隙體積為166 m3。按照比重計算等于化學漿液83 t,費用按1.5 萬元/t 計算,共計124.5 萬元,40 m 試驗區域共節省42.5 萬元,平均每米節約1.06萬元。該礦褶皺構造較為發育,工作面平均長度按1500 m 計算,則改為無機新材料進行注漿加固之后,單個工作面可節省注漿費用近1600 萬元。

5 結論

(1)對于褶皺構造造成的頂板破碎情況治理應采用提前預防的方法。在上下巷對褶皺破壞區域進行超前注漿,可提高破碎區域煤巖體的強度及完整性,同時不影響工作面的正常生產。

(2)通過對兩種無機新材料凝固性能的分析,雙漿液注漿材料適合于對淺表裂隙進行填充,單漿液注漿材料適合于深部微小裂隙的填充,注漿加固效果顯著,與化學漿液相比成本降低80%以上。

(3)采用循環注漿工藝,每10 m 為一個循環可保證漿液的全孔擴散,提高整體加固效果。采用兩種漿液配合注漿可有效避免漏漿現象。

(4)與未加固區域相比,本次注漿范圍內未出現冒頂情況,回采速率由0.8 m/d 提高至2.4 m/d,提高了生產效率。采用無機新材料進行注漿的試驗區域,相比化學漿液注漿,可節約成本1.06 萬元/m,效益可觀。