變壓器油DGA全自動預處理設備研究應用

唐 峰,鄒洪民,郭春雷,袁 彬,程彥翔

(1.深圳供電局有限公司,廣東 深圳 518000; 2. 魏德曼檢測技術(上海)有限公司,上海 201114)

0 引 言

大型電力變壓器[1]是關鍵的電力設備,其正常工作關乎電網的穩定運行。采用氣相色譜儀分析油中溶解氣體來監控充油設備的安全運行在中國已有30多年的使用經驗。中國頒布的相關測試標準有GB/T17623—2017《絕緣油中溶解氣體組分含量的氣相色譜測定法》[2]、DL/T703—1999《絕緣油中含氣量氣相色譜測定法》、DL/T423—2009《變壓器油中含氣量真空壓差法》。這些標準中的方法操作流程復雜,處理時間長,嚴重制約測試、溶解氣體分析(Dissolved Gas Analysis,DGA)監控[3]的頻率[4],不能及時發現一些變壓器運行過程中出現的隱患[5]。

將多工位頂空瓶自動進樣器和氣相色譜聯用,可以實現大批量、無人值守的快速檢測,但樣品在儀器分析[6]之前仍然需要人工進行前期處理。樣品前期處理的時間約占整個分析過程的35%,而且人工操作過程難免會人為地引入一些不確定因素,影響數據的準確性,從而影響對設備運行的判斷。針對上述問題,研發基于GB/T17623—2017的DGA全自動樣品預處理設備,應用于現場[7]批量進行樣品制備。

1 整體管路設計

1.1 預處理過程分析

GB/T17623—2017《絕緣油中溶解氣體組分含量的氣相色譜測定法》的樣品預處理過程如下。

頂空瓶準備:用壓蓋器將頂空瓶用穿孔鋁蓋和密封墊壓緊密封,將2個針頭插入頂空瓶隔墊邊緣的不同位置,1個進氣,1個出氣,進氣針頭靠近瓶底。用流量為2 L/min的氬氣吹掃5 min,快速拔出針頭,得到密封良好、充滿載氣的頂空瓶。

注入標油:依據DL/T1463—2015配制標油,將裝有標油的針筒連接上針頭,推出部分標油,將針頭中的空氣排出。調節注射器活塞至大于20 mL的整數刻度處,在頂空瓶上部插入1個放氣針頭,快速把準備好的標油注射器從頂空瓶隔墊邊緣插入頂空瓶,針頭靠近瓶底部,推動注射器活塞向頂空瓶中準確注入10.0 mL標油。立即拔出注射器和放氣針頭。記錄實驗室環境溫度為25 ℃,壓力為100.90 kPa。

上述預處理流程所涉及的動作細節有:

1)使2個針頭準確位于頂空瓶瓶蓋中間密封墊的正上方。

2)針頭扎入密封墊動作。

3)1個針頭向頂空瓶中以一定的流量充入氬氣來置換瓶中的空氣,空氣從另一個針頭中排出,一定時間后停止充氣。此過程涉及氣流的開關動作。

4)充氣動作完成的同時開始通過1個針頭向瓶中注油。此過程涉及到充氣動作停止與注油動作開始的銜接。注油動作由人工手動完成時,其動作過程包括若干個分解動作。一只手固定住三通的主體,另一只手的手指夾住三通閥的旋轉開關閥,將閥旋轉90°,閥從關閉狀態變為開啟狀態。

5)一只手握住針筒筒壁,另一只手握著活塞并向前端施力開始注油。當瓶內油的液面與瓶壁上10 mL刻度線齊平時停止施力,關閉三通閥(將閥旋轉90°,閥從開啟狀態變為關閉狀態) ,同時拔掉針頭。

1.2 設備設計需求

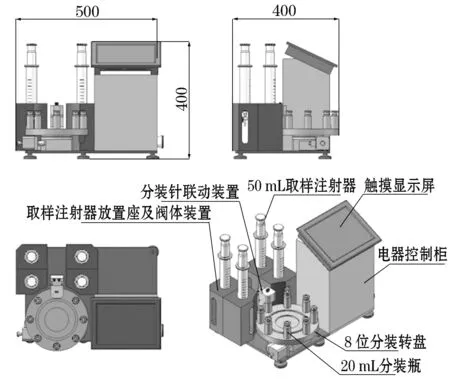

該設備能夠全自動完成除樣品(針筒)安裝和加蓋后頂空瓶安放之外的所有變壓器油油中溶解氣體預處理操作,DGA全自動預處理設備效果圖見圖1。

設備預處理設計和優勢如下。

管路清洗:從注射器到頂空樣品瓶之間的所有管路的清洗。

頂空瓶吹掃:用惰性氣體對頂空瓶進行吹掃以達到將瓶內空氣排凈的目的。向已經排凈空氣且充滿惰性氣體的頂空瓶中準確注入10 mL油樣。

多工位:可以進行批量處理,每批4個樣品針筒,將其分別分裝到設定個數對應的頂空瓶中,即4個針筒中的油分裝到8個頂空瓶中。適用于電力行業變壓器絕緣油的取樣檢測分裝,具有自動1對2分裝、分裝容積可人工設定的特點。

圖1 DGA全自動預處理設備效果圖

連續操作:一個樣品完成充氣、注油后緊接著進行下一個樣品的操作,直至一批樣品全部處理完畢。樣品針筒的安裝簡單易行,且能夠準確地識別是否安裝到位,能夠保證后續的注油動作的順利進行,且不發生泄漏。

適應性:能夠適應50 mL和100 mL標準規格的取油針筒、20 mL標準頂空瓶、實驗室的氣體管路連接。適應220 V ±10%,50 Hz ±1 Hz電源。設備運行過程中最大噪聲不超過60 dB。具備漏電保護裝置。

設備自檢功能報錯:能夠進行針筒安裝位置和程序設置的位置是否一致自檢、泄漏自檢、缺位自檢、傳動自檢、氣源自檢,并報告提升各自檢項目的檢測結果。

程序設置功能:實際樣品數量(針筒)氣體吹掃時間、流量、管路清洗次數、平行樣個數,即1個針筒對應的頂空瓶數量。設備管路材料需為惰性材料以避免材料老化和溶解于油對油樣造成污染。

1.3 設備整體管路

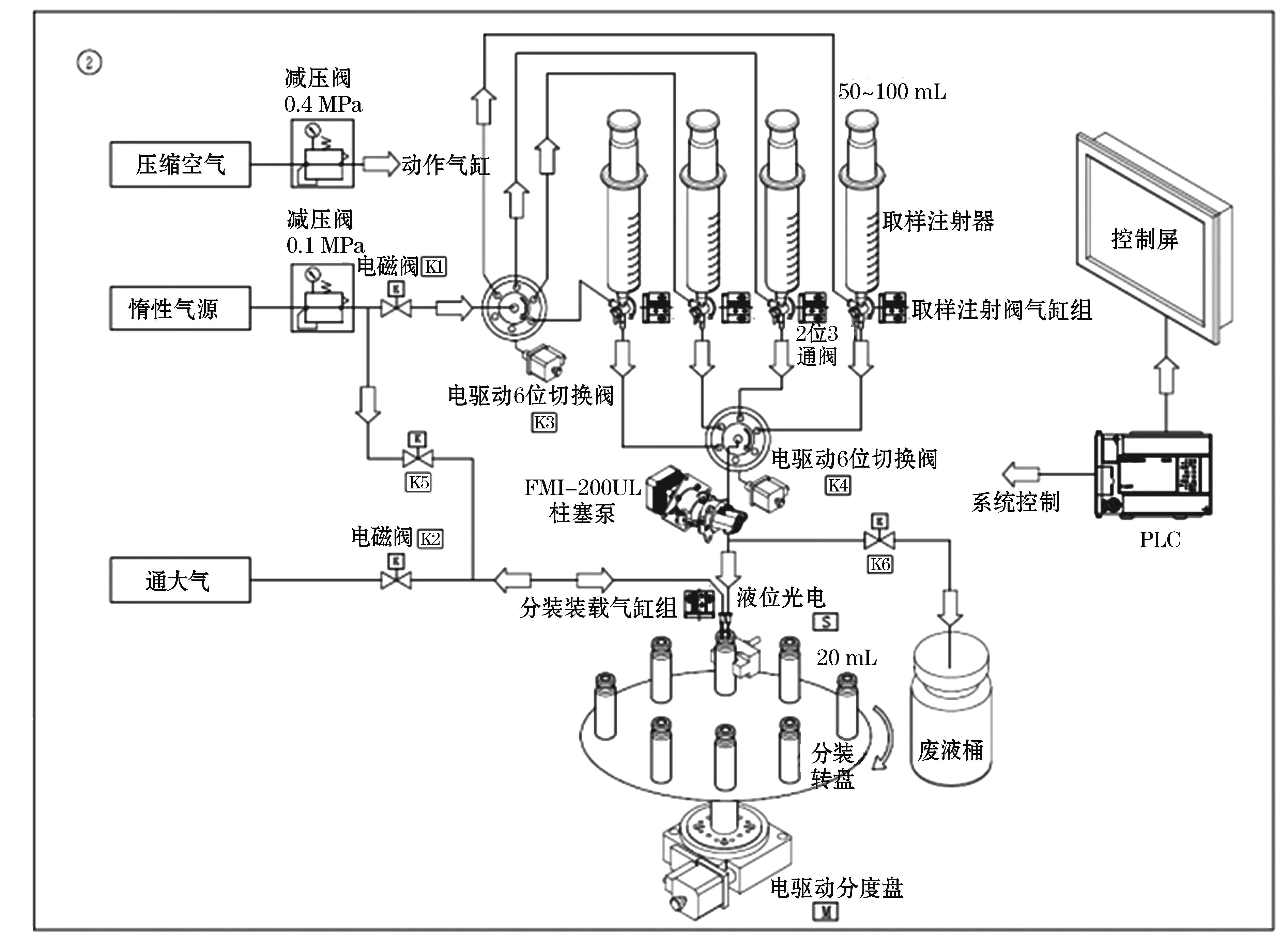

根據DGA預處理各環節的動作解析和實現自動化目標等需求,設計的原理示意圖見圖2。

設備預處理原理要點如下:

1)將需要分裝的50 mL注射器連同端口的2位3通閥一起放置(此時旋轉閥指向注射器,閥處于關閉狀態無法注油)在定位座上。

2)定位座內的驅動組件在程序控制下對接好2位3通閥的2個接口,其中之一接入惰性氣體減壓閥提供惰性氣,另一端通過6位切換閥連通FMI柱塞泵到20 mL取樣瓶的上端組件刺針。

3)20 mL取樣瓶在程序控制下旋轉到分裝位,2根刺針刺入取樣空瓶,其中一根連接4位切換閥過來的待注入的惰性氣體或分裝油,另一端連通大氣。

4)開始封裝,惰性氣體通過K5注入取樣空瓶,空瓶內的空氣通過K6排出。

5)排空氣體到設定時間后,關閉K5、K6 ,打開K2, FMI柱塞泵抽取定量油液到取樣瓶內。

6)封裝完成,管路中的殘留油樣通過惰性氣體及FMI泵吹掃至廢液桶內。

7)使用壓縮空氣驅動各動作氣缸,可以用惰性氣源代替壓縮空氣驅動。

8)設備供電220 V/50 Hz ,總功率200 W。

圖2 DGA全自動預處理設備整體原理示意圖

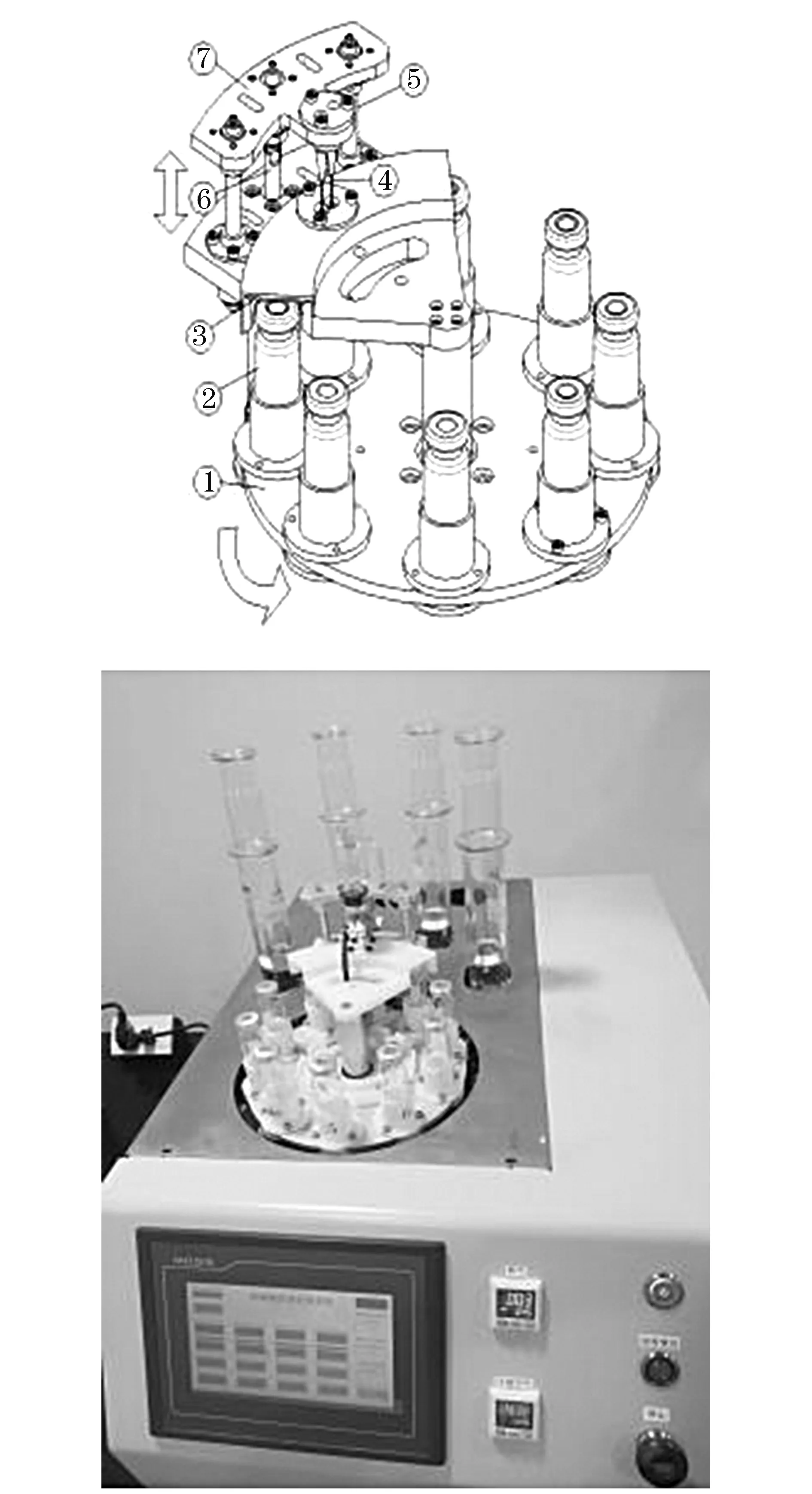

2 自動注入裝置

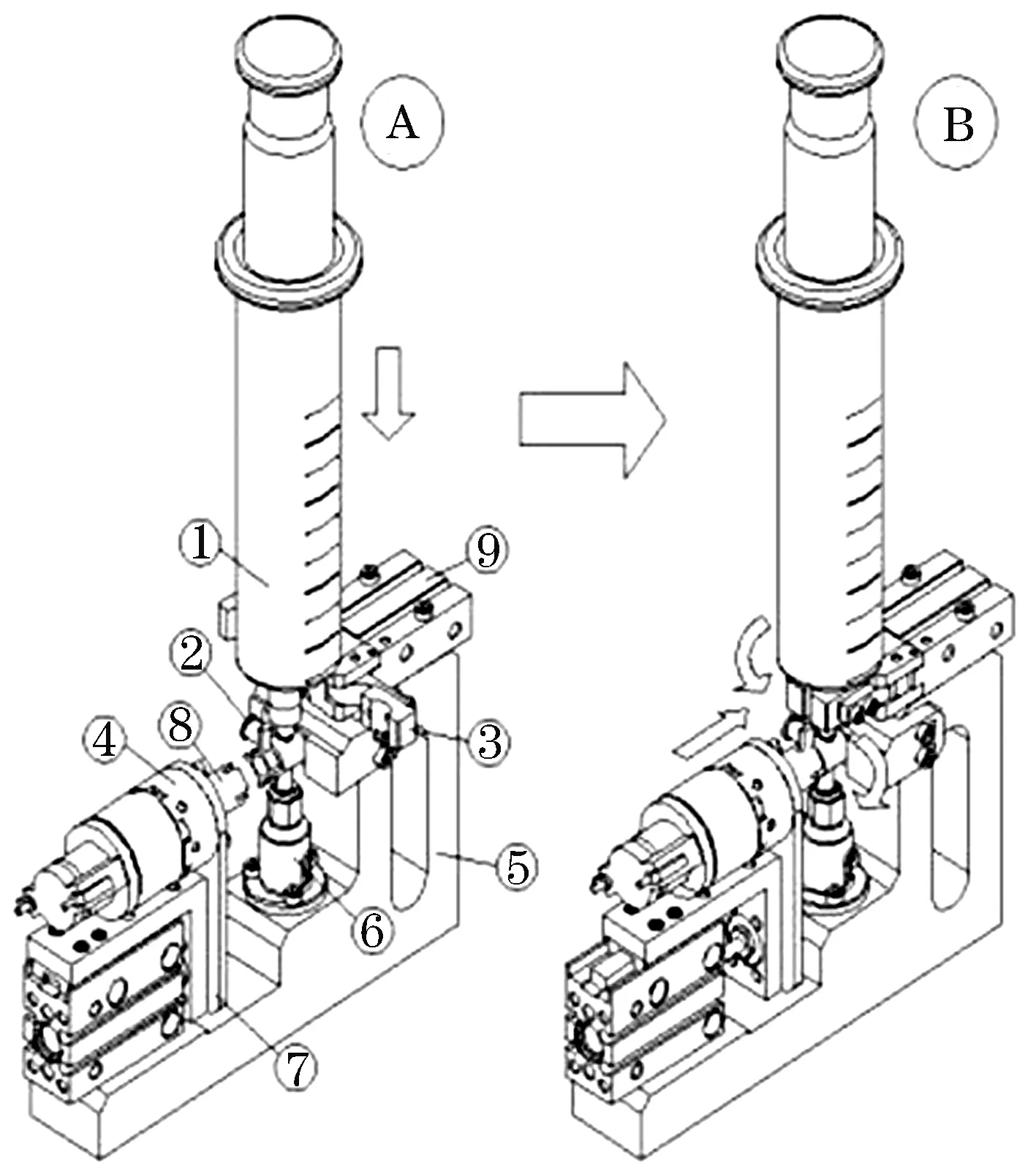

如圖3所示,為了實現整個預處理過程的自動化和多工位的功能,設計了自動注入模塊,其主要功能:1)實現注射針刺破采樣瓶的自動進行;2)一個批次可以一次自動完成8個頂空瓶的刺破注入;3)注射針的刺入深度一致、刺入位置一致,從而避免因扎入的深度、位置不一致對空氣置換而產生的不利影響。

自動注入動作分解如下。

動作過程A:頂空瓶瓶在轉盤的帶動下精確定位到刺入針下方;執行機構下拉壓板在導柱的引導下刺入針插入頂空瓶內;完成刺入動作。

動作過程B:執行機構上抬壓板,在導柱引導下刺入針拔出;此時導向板防止采樣瓶向上運動:完成拔出動作。

動作過程C:轉盤帶動下一個采樣瓶定位到刺入針下方完成下一次刺入注射。

1- 采樣瓶旋轉托盤;2- 頂空瓶;3- 導向板;4- 刺入注射針;5-刺入導柱;6- 刺入動作執行機構;7- 刺入壓板。

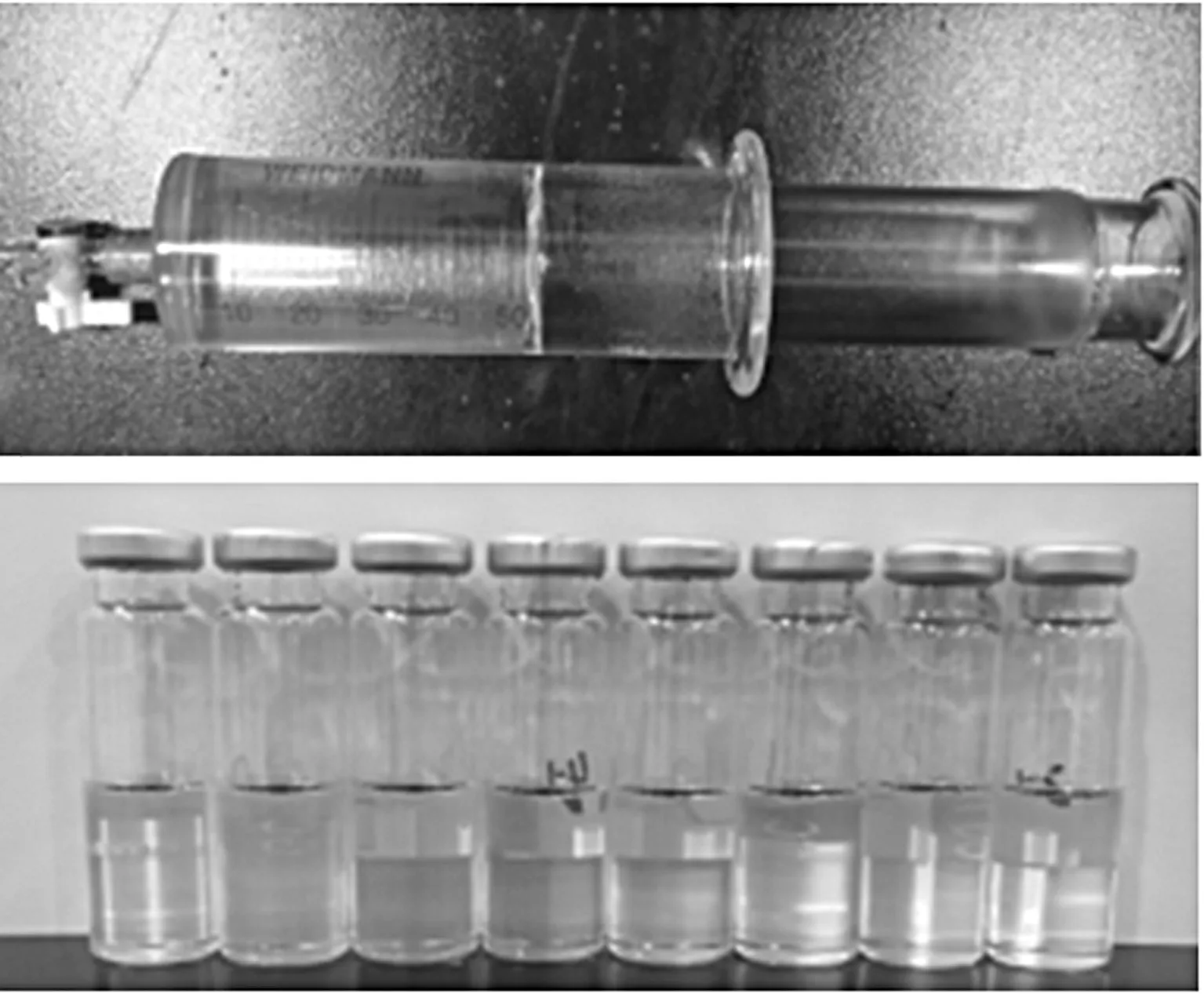

3 旋塞閥自動開關模塊

目前實驗室取樣針筒前端都會配有旋塞三通閥。此閥門通過手動旋轉可以滿足取樣抽取中及取樣移送到實驗室針筒內取樣液的密封及排出。DGA預處理過程中,這個旋塞閥通常都是手動旋轉。為了實現自動化,必須設計一種旋塞閥自動開啟關閉裝置。其作用有:實現取樣針筒的自動固定;可以使用標準旋塞三通閥格魯接頭的各種容積取樣針筒;可以實現自動控制旋塞閥的開啟及關閉。旋塞閥自動開關裝置見圖4。A狀態時:針筒旋塞閥插入密封座;旋塞閥出口通過密封座連通,密封座上有輸出管路接口以便針筒內樣液的吸入或排出。B狀態時:針筒固定爪在驅動系統驅動下固定取樣針筒及針筒旋塞閥;推進裝置驅動旋轉驅動把旋塞閥爪推進到針筒旋塞閥。此時旋轉驅動可以通過外部控制信號驅動針筒旋塞閥開啟或者關閉。在B狀態時裝置可以穩妥固定取樣針筒在基座上。在A狀態時取樣針筒可以自由安裝或卸載。無論在哪種情況下旋塞閥始終通過格魯接頭固定在取樣針筒上。通過推進裝置推進旋塞閥爪在旋轉裝置的驅動下,可通過外部電信號自動控制旋塞閥的開啟或關閉。

1- 取樣針筒;2- 針筒旋塞閥;3- 針筒固定爪;4- 旋轉驅動裝置;5-基座;6- 旋塞閥接頭密封座;7- 推進裝置;8- 旋塞閥爪;9-針筒固定爪驅動系統。

4 功能驗證

為驗證自動預處理設備的性能,分別對其進行驗證和對比。

4.1 注油量準確性驗證

GB/T17623—2017要求準確注入10.0 mL油樣,為驗證指標,采取方法:

1) 4個相同規格(50 mL)針筒,相同的油樣,觀察8個頂空瓶中注入的油樣液面高度是否一致;

2) 4個相同規格(100 mL)針筒,相同的油樣,觀察8個頂空瓶中注入的油樣液面高度是否一致;

3) 4個不同規格針筒(2個50 mL、2個100 mL針筒),不同的油樣,觀察8個頂空瓶中注入的油樣液面高度是否一致。

評估注油量是否受到取樣容器大小和注射器中樣品種類的影響。

通過觀察圖5、圖6、圖7可以看出,盛裝油樣的針筒規格、油品的類型對該自動預處理設備的注射量的準確性沒有影響。

圖5 4支用50 mL針筒裝油的注油體積

圖6 4支用100 mL針筒裝油的注油體積

圖7 不同油樣的注油體積

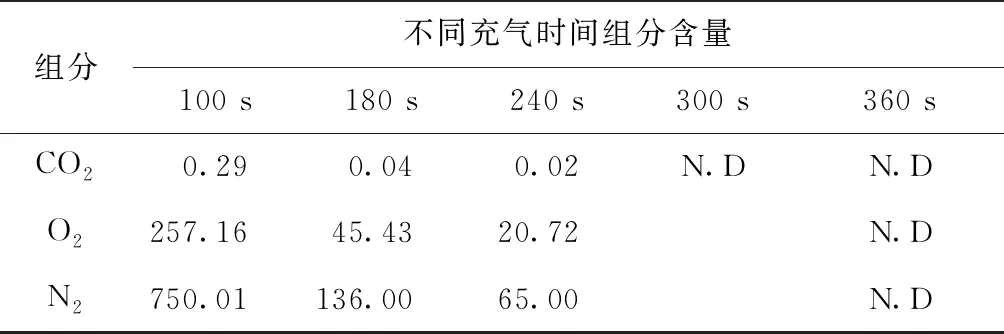

4.2 頂空瓶中空氣是否被完全置換的驗證

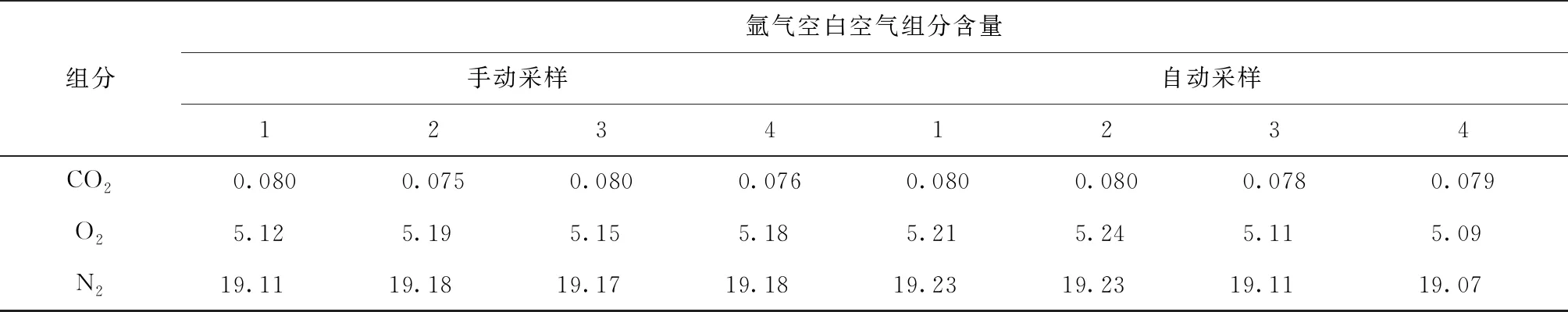

通過程序設置,只用惰性氣體(氬氣)按時間梯度對頂空瓶進行內部空氣的置換。不進行注油操作,然后將完成置換的頂空瓶放入氣相色譜上進行分析,檢測瓶中空氣組分的含量。分析數據見表1,N.D表示“未檢出”。經驗證,充氣時間達到360 s時,頂空瓶內的空氣組分含氣量低于儀器的檢出限,完全可以滿足實驗的要求。因此,設定360 s為系統推薦充氣時間。

表1 經置換后頂空瓶內空氣組分含量

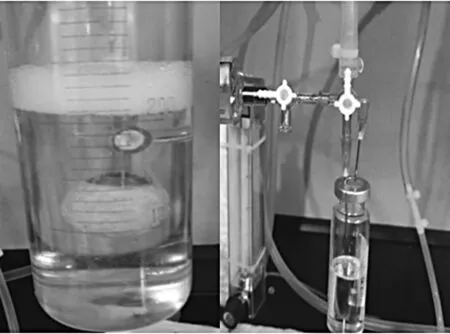

4.3 注油過程中是否會引入空氣的驗證

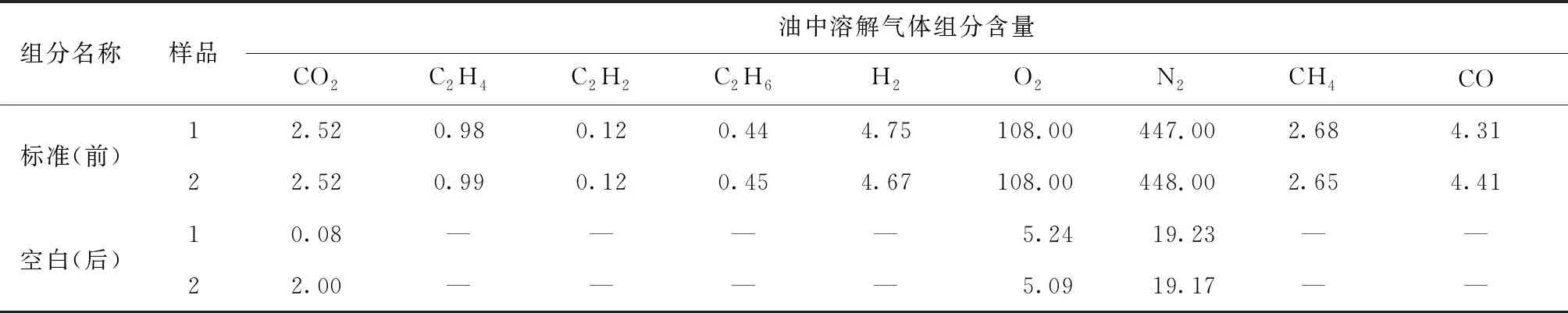

自動預處理設備在注油環節涉及到諸多閥切換、管路的銜接、泵的雙向轉動等,這些環節都有可能造成空氣的引入。為了排除這方面的顧慮,特意用空白油對其進行驗證,并與手動操作進行對比。空白油是以市場購買的新疆克拉瑪依25號變壓器油為基礎油,向其中通入氬氣進行充分的置換得到。通過氣相色譜分析標準樣品經自動預處理后的二氧化碳、氧氣、氮氣(3種空氣中含有的氣體組分)含量。

如圖8所示,用置換好的空白油,通過手動操作和自動預處理設備各做4個樣品。從表2數據可以看出,自動處理的樣品與手動處理的樣品相比,空氣組分的含量基本一致; 自動處理的樣品空氣組分含量稍好,從而驗證自動預處理設備在注油環節沒有引入空氣。經分析,手動操作過程中,進氣和排氣針頭插入的深度不一致,出入的位置也不相同,從而造成頂空瓶中的空氣置換效果沒有自動處理設備好。

圖8 空白油處理(左)和手動進樣(右)

表2 空白油驗證

4.4 前后樣品間是否存在污染的驗證

此預處理設備在多批樣品處理的過程中會出現管路的重復使用情況,所以處理每個樣品時,都設置了管路清洗程序。為了驗證管路清洗是否徹底、是否存在樣品交叉污染,設計的驗證方式:在一個處理單元處理高濃度標油樣品,接著處理一個空白油樣,然后進行色譜分析,觀察空白樣品是否受到污染。交叉污染驗證結果如表3所示,由表3可知該預處理設備前后樣品間并未存在污染的現象。

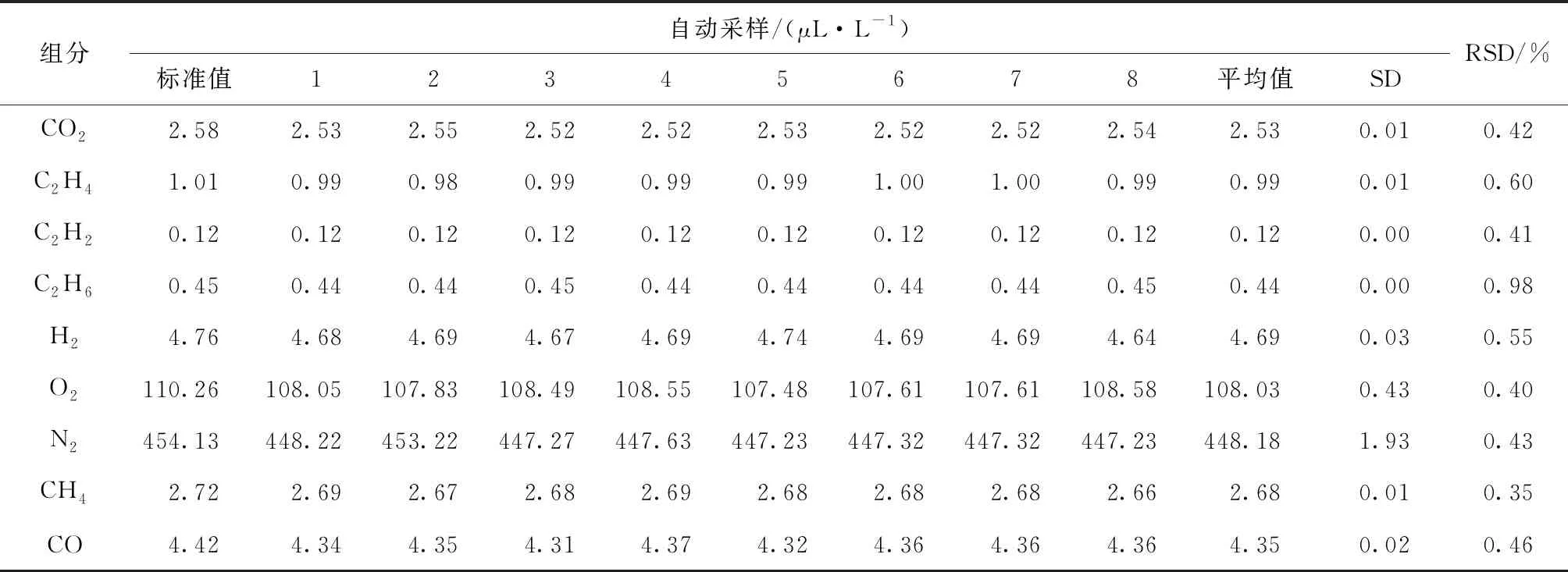

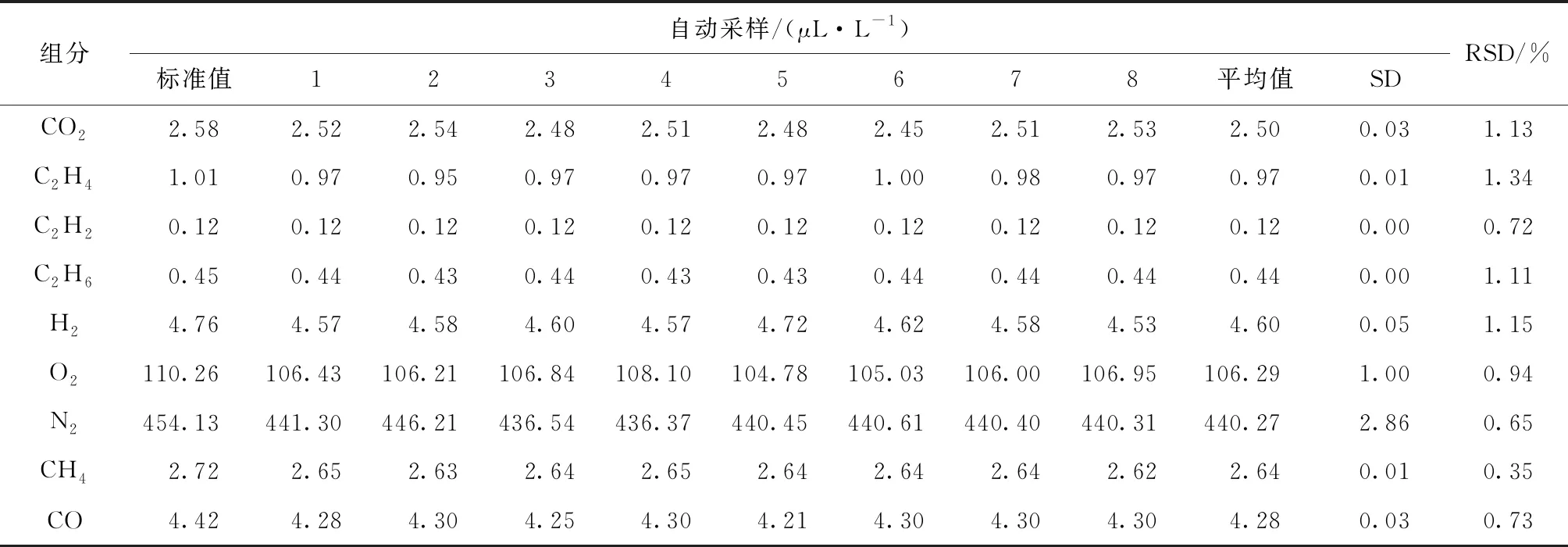

4.5 自動預處理與手動操作的比較

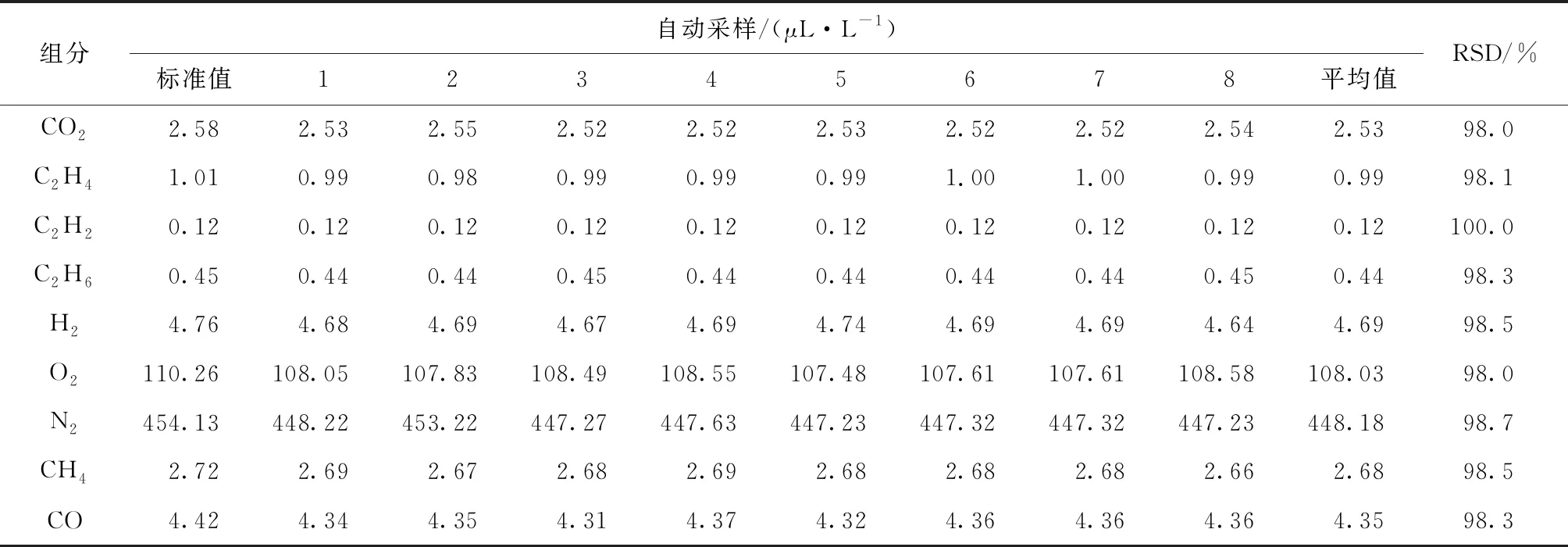

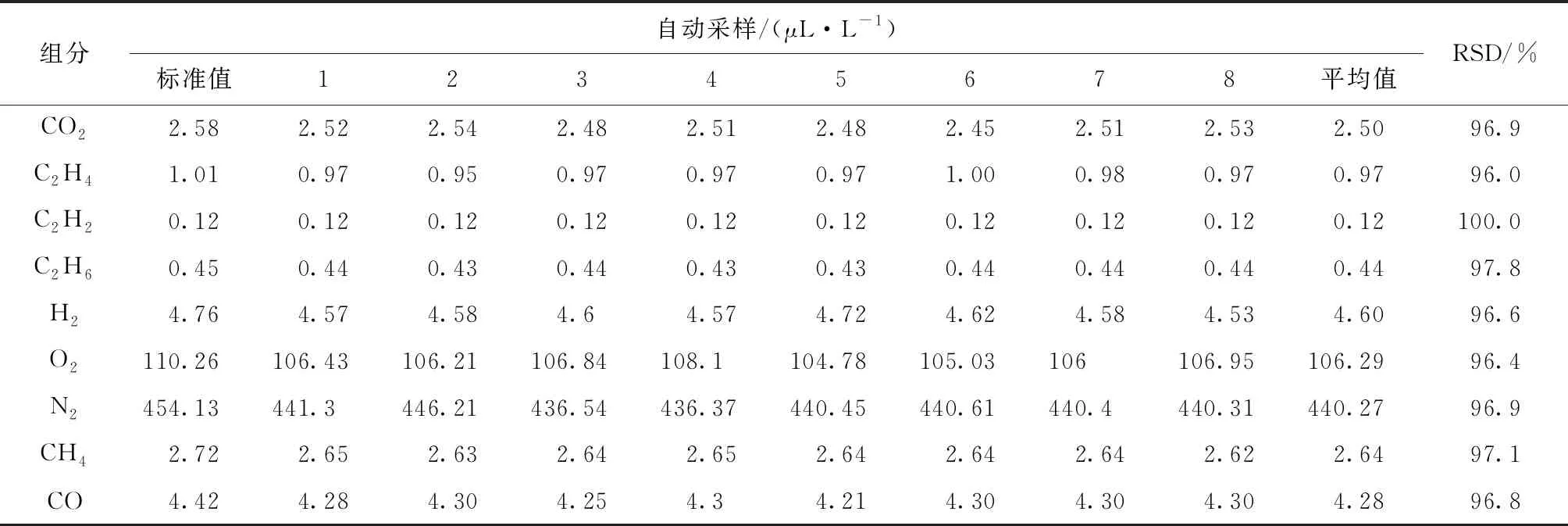

為了驗證自動預處理設備的優越性,從穩定性、平行性和回收率三個方面進行對比實驗。手動和自動分別處理4組樣品(即8個頂空瓶),然后進行色譜分析,數據見表4~7。SD為標準偏差值,RSD為相對標準偏差值。從表4和表5得到的SD和RSD數據可以看出,自動預處理的相對標準偏差為0.35%~0.98%,手動的相對標準偏差為0.35%~1.34%。 自動預處理設備處理的樣品數據的精確度更高。手動處理的回收率為96.0%~100.0%,自動預處理設備處理的標準樣品的回收率為98.0%~100.0%,回收率與手動操作基本處于相同的水平。

表3 交叉污染驗證

表4 自動處理標油的精確度

表5 手動處理標油的精確度

表6 自動處理標油的回收率

表7 手動處理標油的回收率

5 結 語

以GB/T17623—2017《絕緣油中溶解氣體組分含量的氣相色譜測定法》中頂空取氣法為基礎,研發了DGA全自動預處理設備。從原理、注射模塊、旋塞閥自動開關模塊等方面進行分析。該設備符合GB/T17623—2017,能夠滿足要求,實現了預處理過程的完全自動化操作。通過對比驗證可知,該設備處理的樣品在精確度上要優于手動操作處理的樣品,回收率與手動操作基本處于相同水平。