論影響原棉短絨含量測量的因素

〔塔城地區纖維檢驗所,新疆烏蘇833000〕

原棉短絨含量(短纖率)的測量,對紗線、織品等產品的質量和生產工藝有著重要意義。原棉短絨含量過高,不僅會影響紡織企業的產量和效率,而且會增加企業成本。隨著科技的進步,短絨含量測試儀將會全面取代人工測量方法,由于其數據真實精確、誤差率低、操作穩定、測量迅速等優點,對紡織企業調整生產工藝、合理配棉、監測有重要的指導作用,因此,影響短絨含量測量的因素就成為了測量原棉短絨含量是否合格的重要原因。下面筆者將結合多次測量對比實驗,對短絨含量實驗結果起決定性作用的要素做出總結。

一、測量手法

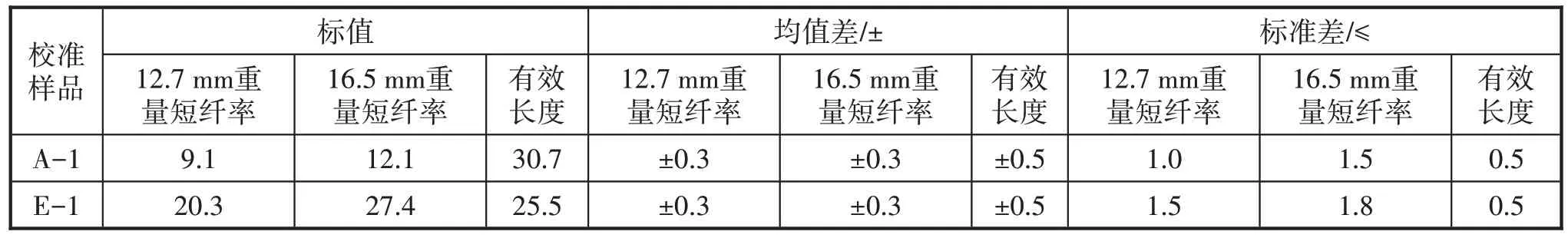

當前測試儀測量尚不足以完全實現自動化,仍需與人工合作,為此人工測量手法部分就成為了影響實驗結果的重要因素之一。不管是驗收、校準、校準檢查、測試(測量流程),都應為同一操作員操作,驗收樣品共分為A-1、A-3、B-2、C-1、E-1五種標準樣品,從每種驗收棉樣中,隨機抽取6個棉帶的樣品約40 g~50 g,共計制取6個棉帶;每一個棉帶進行2次短絨含量的測試,共計測試12次,五種驗收棉樣的測試應在重復性條件下連續完成,測試值為12次測試的均值,測試重復性的高低由12次測試的標準差表示;校準樣品應選擇A-1作為低短纖率樣品(即長棉或長低棉),E-1作為高短纖率樣品(即短棉或短高棉)進行校準試驗,每個校準棉樣隨機抽取足夠數量的試樣,制成6個棉帶;每一個棉帶測試2次,每一個樣品總計測試12次。棉帶制備與短纖維率測試必須遵循隨制作隨測試的原則;每次校準檢查在A-1、A-3、B-2、C-1、E-1當中任意選用兩種樣品,且兩種樣品不得在同一檔;在連續兩次的校準檢查中,標準樣品的使用必須保證有一種不同;同理,在校準與校準檢查的過程中,也要確保至少有一種標準樣品不同,校準檢查時每一個樣品制作2個棉帶,每一個棉帶測試2次(隨制作隨測試),測試值為4次測試的均值;制取棉帶時稱取的原棉質量均為6.5 g,并將其撕扯均勻鋪滿取樣臺,制作棉帶時,應隨制作隨測試短絨含量,不得集中制帶集中測試;制成的棉帶應正反交錯均勻分布壓入針床兩次,用壓棉板壓入按平,扯去針床右側長于2 cm的纖維,在此過程中,兩手切勿用力向兩側撕扯棉帶。

二、溫濕度平衡

為保證測試結果的正確性、穩定性、重復性、再現性,在測試棉花前,讓所有被測棉花和標準溫濕度下的空氣進行熱量和水分交換,以達到溫度和濕度的基本一致,平衡時間必須達到24 h以上,其中溫度范圍為20 ℃±2 ℃、濕度范圍為65%±3%。

三、預熱

為防止開機后機器內部參數的變化對測量結果造成影響,開機后不進行測試而讓機器經過一定的時間達到穩定,預熱時間為10 s~20 s。

四、參數設置

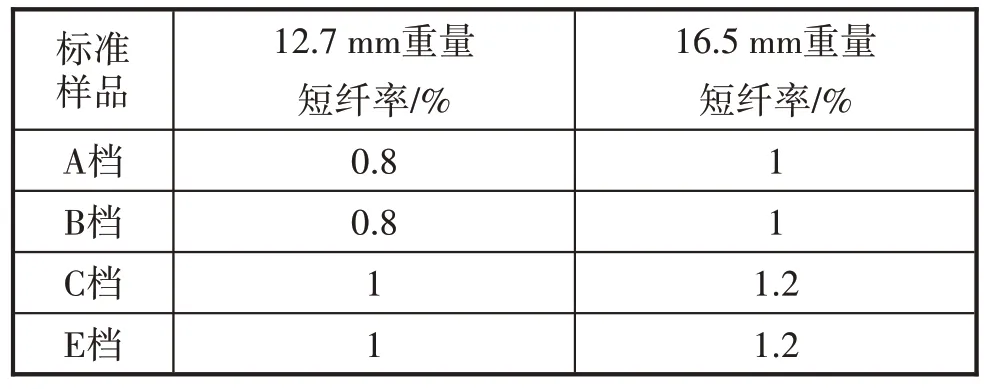

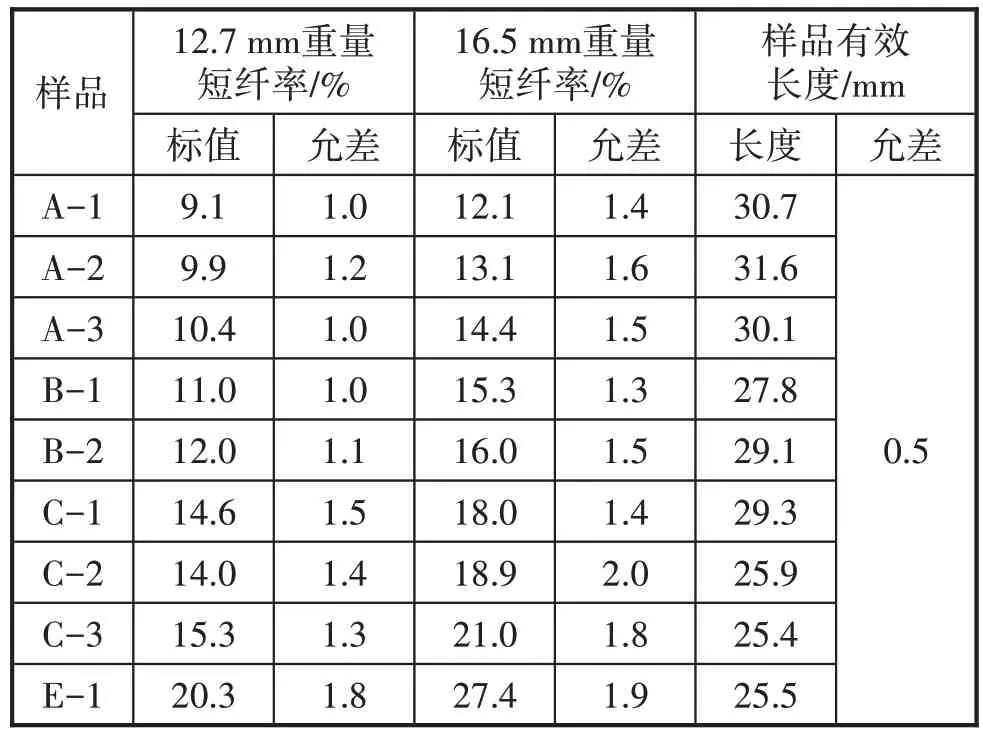

在做短絨含量實驗之前應提前對儀器進行參數設置,參數包括12.7 mm重量短纖率、16.5 mm重量短纖率的標值、允差、均值差、標準差以及有效長度及其允差,標準、精確的參數設置將成為一次成功短絨含量實驗的重要前提,其中驗收參數設置參考表1,校準參考表2,校準檢查參考表3。

表1 標準樣品驗收允差

表2 標準樣品標值及檢查允差

表3 校準樣品標值及均值差、標準差限值表

五、儀器故障

做實驗之前除了精確的參數設置之外,還需對儀器進行常規檢查,針床是否整齊、螺絲是否松動、廢棉處理是否及時、負壓、光學量是否達標都將成為影響實驗結果的因素(其中儀器負壓為0.6以上,光學量范圍為20~40)。

六、結語

原棉或棉條的短絨含量的測量在實際生產生活中已凸顯出了其重要作用。加強實驗操作、規范實驗流程、仔細維護儀器運行,將對紡織企業的生產做出準確的數據指導。未來,隨著科技水平的不斷改進,測量實驗完全實現自動化、智能化,基本實現零誤差,已成為將來發展的趨勢,同時也會對紗線、織品等產品的生產做出更加精準的數據參考,進一步為紡織市場的質量把關保駕護航。