液固兩相流管道磨蝕數值模擬研究

張愛娟 唐毅(中國石油大學勝利學院油氣工程學院,山東 東營 257000)

0 引言

由于地層及井下作業的復雜性,即使已經采取防砂措施,油氣產物中依然會存在含砂現象。油氣集輸管道在油氣的運輸中承擔著重要的角色和作用,而采出液含砂在輸送過程中,宜使油氣集輸管道受到磨蝕而導致油氣管道泄漏事故,這對于整個能源或工業行業來說都是很不友好的。所以對液固兩相流管道的磨蝕問題進行數值模擬的研究,可以為管道的安全運行提供保障[1]。

1 管道磨蝕的原理[2-3]

管道磨蝕是指管道的材料與高速粒子共同作用而引起的管道內壁表面發生損壞的現象。固體顆粒會在內壁滑動從而會用切削或者犁削等機制進行磨蝕,它的外觀特征是在管道的內壁出現一些溝紋或者山谷狀等等。

1.1 微切削理論

微切削理論是指管道在低沖蝕角下的切削作用。Finnie提出了剛性粒子沖擊塑性材料的微切削理論,塑性材料的切削理論認為磨蝕顆粒快速經過靶材表面時會將材料切除而產生磨損。這個模型建立了多角形磨粒,經過研究發現這個模型解釋了塑性材料在多角粒和低沖擊角下存在的磨蝕規律。

1.2 變形磨損理論

變形磨損理論是指管道在在不同沖擊角下粒子沖擊靶材的兩種變形過程和能量變化分析。Beckmann-Gotzmann從沖蝕過程中的能量平衡提出了變形磨損理論。這個理論對于管道磨蝕也有獨到的見解。

1.3 鍛壓擠壓理論

鍛壓擠壓理論是指管道在大沖擊角下的磨蝕研究。這個理論是在研究者使用分步沖刷實驗法和單顆粒尋跡法研究沖蝕過程中得出來的。

這些理論從不同的方面和不同的角度對于管道的磨蝕進行了詳細的介紹和分析,有助于我們在數值模擬的研究過程中深刻地了解它的機理,從而對于整個數值模擬過程有更好的體會。

2 管道磨蝕的影響因素[4-5]

在液固兩相流中,管道的磨蝕會受到包括顆粒性質、流體力學性質、材料性質、介質性質等多種因素的影響。

2.1 顆粒性質

顆粒性質主要是包括兩相流中固相顆粒物的濃度、硬度、形狀大小和鋒利度等。一般隨著顆粒硬度升高,磨蝕也會加重;顆粒表面的粗糙度下降,磨蝕的速率也會下降;而當顆粒的半徑變大時管道磨蝕的速度也會加快,加重管道的磨蝕情況。

2.2 介質因素

介質因素的影響參數有溫度、pH值、溶氧量等。這些介質參數通過影響材料的耐蝕性或者成膜狀態來影響它的磨蝕性能。

2.3 材料因素

材料因素包含金屬的化學成分、耐蝕性等等。通過影響材料的組織結構可以影響管道的磨蝕,而它的宏觀力學性能也會對管道的內壁造成一定的破壞。和那些軟性材料相比,硬性材料更能夠阻擋管道的磨蝕。

2.4 流體力學因素

流體力學因素包含了流速和流態。流體對于管壁的沖擊速度會加重磨蝕,而流體的流態也會對管道磨蝕產生重要的影響,隨著時間的進行,磨蝕會反過來影響流速流態,反復影響會導致過流部件失效。當速度較大的時候會引起沖刷和磨蝕的交互作用增加。

3 數值模擬[6]

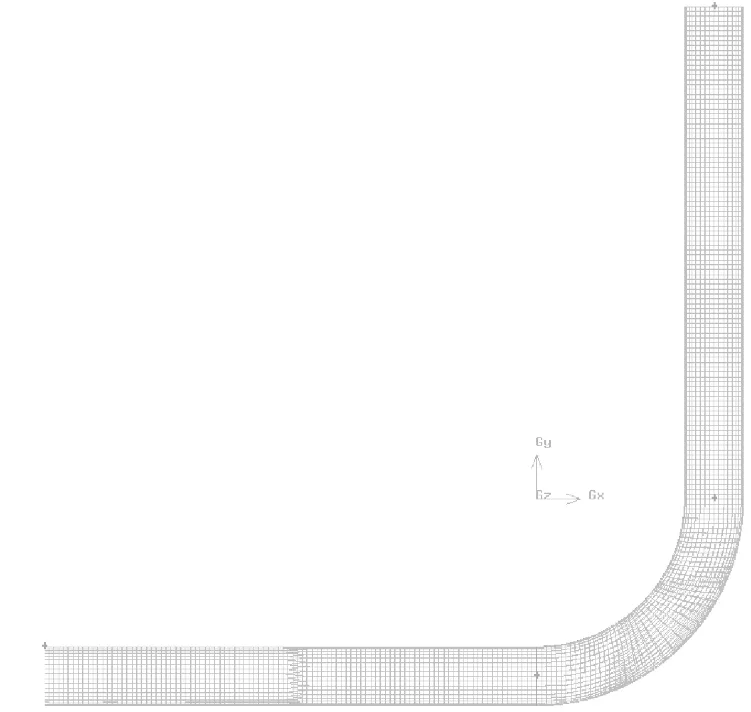

建立如圖1所示彎管模型,管徑d=0.6m,拐彎半徑R=1.8m,出/入口直管段管長L=5m。

圖1 彎管模型及網格劃分

選擇壓力求解器pressure-based,湍流模型選擇添加k-epsilon Realized,離散相模型選擇作用連續相Interaction with Continuous Phase,點擊物理模型Physical Models標簽頁,點選激活Erosion/Accretion,計算磨蝕速率,材料material創建油品oil,密度860kg/m3,粘度0.02kg/(m·s),入口設置為速度入口,流入速度10m/s,湍流強度5%,水力直徑0.6m,離散相為砂,密度2500kg/m3,質量流量1kg/s,直徑200μm;出口設置為outflow邊界。顆粒在壁面上的法向及切向反彈系數定義為顆粒沖擊角的多項式函數。在建立沖蝕模型時,沖擊角函數被用于定義管道壁面的塑性沖蝕。

4 模擬結果分析

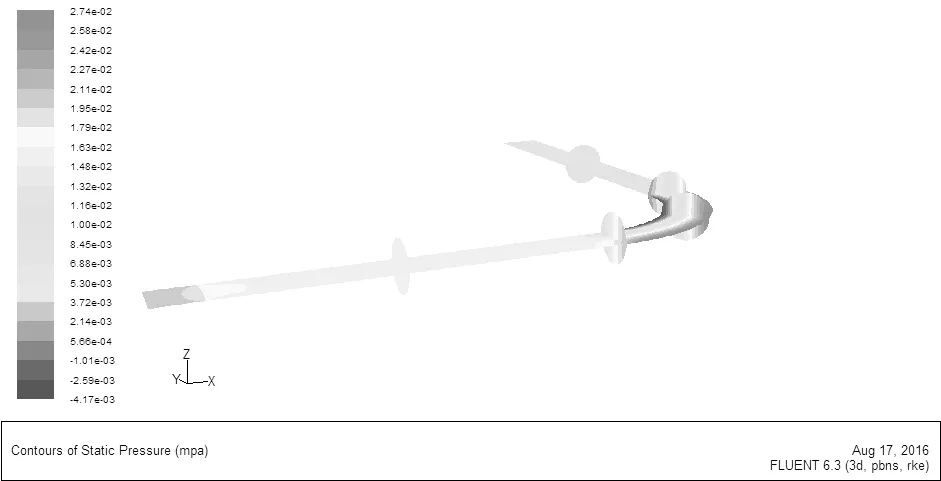

4.1 壓力

創 建 下 圖 所 示z=0,x=0,x=-2.5,y=0,y=2.5,x-y六 個 截面,壓力云圖如圖2所示。

圖2 壓力云圖

從圖中可以看出在入口及出口直管段處,沿流動方向壓力下降。流體流經拐彎處,彎管外部壓力明顯增大,內部壓力降低。這種壓力分布會造成彎管處流體的二次繞流。

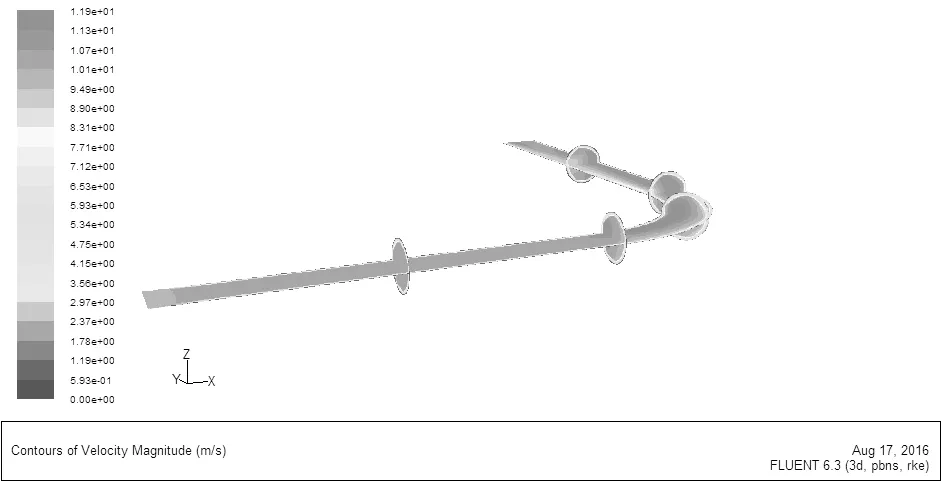

4.2 流速

建立截面處流速如圖3所示。

圖3 速度云圖

由圖中可以看出,由于模擬管段較短,流體整體流速變化較小。

4.3 顆粒軌跡

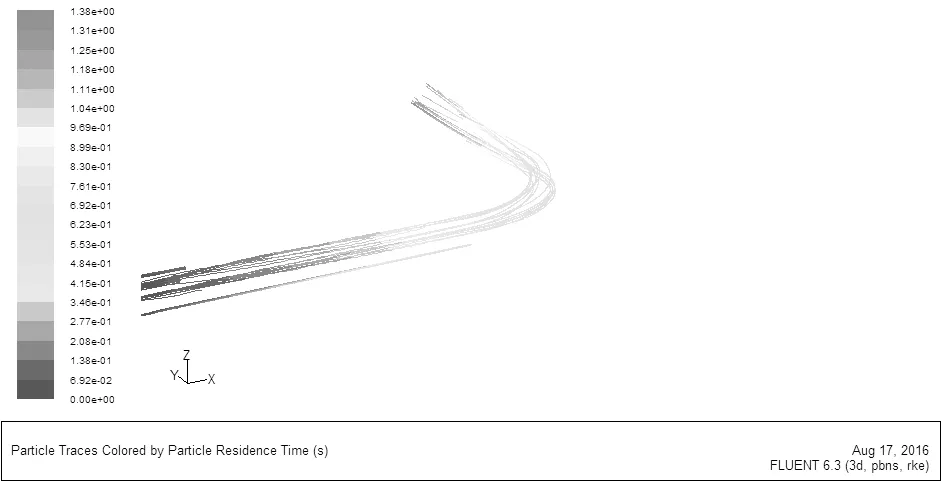

跟蹤顆粒運動軌跡,如圖4所示。

圖4 顆粒軌跡

由圖中可以看出,在入口段顆粒運動軌跡基本是一簇平行的流線,相互之間互不干擾,流經彎管處由于受到離心力的影響,顆粒運動較為紊亂。

4.4 磨蝕速率

管壁面磨蝕情況如下圖5所示。

圖5 壁面磨蝕

由圖可以看出,最大磨損部位在彎管內側壁面區域,在彎管外側也存在磨損問題,但磨蝕速率低于內側,其余部位無明顯磨損現象。

5 結語

綜上所述,本文通過是液固兩相流管道磨蝕的分析及模擬研究,綜合考慮顆粒性質、流體力學性質、材料性質、介質性質等多種因素的影響,描繪了管道磨蝕的數學模型。分析結果可以為實際維護和管理管道提供依據,為運行現場提供安全保障。