電機故障診斷中振動測試儀的應用分析

于麗麗,雷聲媛

(榆林職業技術學院,陜西 榆林 719000)

電機是工農業發展和生產生活中必不可少的動力源設備類型,是工業生產機械能夠正常運行的基本驅動力[1]。在電機運行過程中,由于自身性能和運行環境等方面的影響,使得電機設備在運行過程中,必然會出現一些故障現象,對機械設備整體系統運行產生直接性的影響[2]。振動測試儀在應用于電機故障測定過程中,能夠通過傳感器的作用獲取軸承或測定部位的振動信號,進而通過數據記錄、傳輸和分析等過程,對電機的工作狀態進行準確判定。在現代工業生產過程中,振動測試儀的應用已經較為廣泛,深入了解振動測試儀的結構及其工作原理,掌握基本的應用流程,對其應用要點進行準確分析,能夠提升振動測試儀的應用水平,確保電機故障診斷的準確程度,為后續檢修工作的開展提供準確指導,為機械系統的正常運行奠定良好的基礎[3]。

1 電機故障類型及原因分析

1.1 電機故障類型

隨著電機設備應用范圍的不斷廣泛,電機故障發生頻率不斷增加,對生產經營造成的危害也愈加嚴重。通常情形下,電機故障都是指電機在正常運行過程中發生的故障,其現象表現為電機缺相運行、本體發熱、發生振動和聲音異常等。這些現象的發生主要來源于機械故障和電氣故障兩個層面,其中又以機械故障為主,尤其是對于振動和聲音異常現象而言,二者不僅會伴隨發生,而且產生故障現象的部位也基本保持在同一部位。

1.2 故障原因分析

就以上故障現象而言,其發生的原因僅有極少數情形是由電氣故障引起的,例如外部電源系統運行不穩定、通風系統故障造成負荷支撐不足、各相電流不平衡等。大多數的情形下,都是由于不同情況的振動所造成的,例如電機軸承磨損過度而損壞、基礎強度不足、某一部位螺絲松動、缺油等。在這些情況發生時,會造成電機運行的幅值、頻率和相位等處于異常狀態,由此造成振動超出電機正常運行要求的范圍。在生產過程中,這些現象即便不會當時造成故障的發生,也會留下較大安全隱患,必然會導致后期故障發生。基于振動測試儀的檢測功能,能夠提前對電機工作過程中振動狀態進行測定,進而分析振動參數是否符合正常工作要求,從而為電機維修提供科學指導。

2 振動測試儀結構分析

2.1 振動測試儀硬件組成

在工業生產和電力生產系統中,振動測試儀具有廣泛的應用空間,由于實際應用場景和設備型號的不同,振動測試儀的硬件組成也有較大的差別。但就整體上來說,常見的振動測試儀都具有傳感器、信號處理電路、數模轉換和數據顯示等基本硬件。此外,由于具體功能設計的不同,不同類型的振動測試儀還包含有采樣放大器、通信串口、外接電源串口等硬件設備,為擴展其應用場景起到應有的支撐作用。

2.2 振動測試儀功能說明

雖然從字面含義來理解,振動測試儀是應用于振動狀態的測定,但是就具有層面來說,其還有不同內涵的功能,這些功能主要體現在以下幾個方面:一是振動測量,包括振動的速度、加速度和位移測量;二是對軸承狀態進行檢測,包括軸承在高頻振動狀態下的加速度和振動速度有效值;三是對共振現象進行測定,其測定是基于三個垂直面檢測振動幅度而完成的[1]。振動測試儀功能不同,所診斷的具體層面不同,在電機故障診斷中所起到的作用也有所不同。

2.3 振動測試儀分類

基于不同的分類標準,振動測試儀的具體類型也有所不同。依照其檢測作用來說,可以分為機械式測振儀和電子式測振儀;依照數據采集方式不同,可以分為接觸式測振儀和非接觸式(傳感式)測振儀;依照外部結構不同,可以分為筆式測振儀和分體式測振儀;根據參數顯示多寡不同,可以分為單參數測振儀、雙參數測振儀和多參數測振儀。此外,根據振動測試儀功能設置的不同,還有和溫度、濕度測定等相結合的復式振動測試儀。這些不同的分類為生產和技術人員選擇提供了更為寬闊的選擇空間。

3 振動測試儀應用流程及測試原理說明

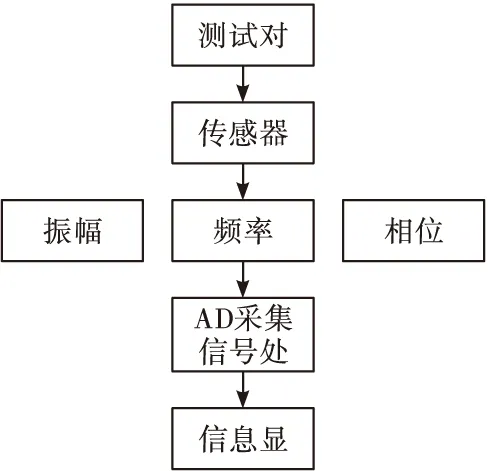

振動測試儀的工作原理是基于其工作流程實現的,在實際應用過程中,其基本應用流程如圖1所示。

根據通常的工作情形,可以將振動測試儀的正常工作流程分為準備階段、信號收集和處理階段、信息顯示階段三個主要部分。在這三個階段的運行流程中,處理對象有所不同,工作原理也有所不同。

圖1 振動測試儀工作流程圖

3.1 準備階段

這一階段的主要工作是對測試對象進行仔細觀察,確定測試的準確位置。如果對于測定位置無法準確認定,則需要根據實際情形多方布置,確保測定結果的準確性。由于大多數電機故障診斷工作的開展都是的機械設備工作現場進行的,現場環境比較復雜,應當盡量避免工作環境帶來的負面影響。

3.2 信號收集和處理階段

信號收集是傳感器設備的功能實現的,傳感器的工作模式有接觸式和無線式兩種。接觸式的工作原理比較簡單,無線傳感器則又包括變極距型傳感器和差動電容傳感器兩種,前者在進行傳感測定時,線性度比較低,靈敏度與平行板設計的電容初始極距有直接關系,后者的靈敏度相對于普通電容傳感器來說,具有較大的提升和更為廣闊的應用空間。

由于電機是一種較為精密的工作儀器,在工作過程中產生振動是必然現象,而在發生故障的情形下,其振動的振幅、頻率和相位偏差也是非常微小的。傳感器直接所接受到的信號非常微弱,無法滿足后續處理流程的需要,因此在進行傳輸之前,首先要經過信號放大電路,基于電荷放大器提升信號強度。在電路放大處理后,由于環境因素的影響,信號中會包含一定的低頻和高頻噪音信號,要確保后續信號處理質量,還需要進行濾波處理。

在對采集到的模擬信號完成上述處理流程之后,就可以對模擬信號進行數字化處理,為數字分析做好準備。從工作原理上來分析,這一轉換過程包括抽樣、量化和編碼三個方面的內容,但是在具體運行過程中,這一流程的工作內容是基于模數轉換芯片來實現的[2]。同時應用于不同領域的振動測試儀,所采用的芯片性能完全不同,設計原理也完全不同。

模數轉換完成之后,振動信號經過分析與處理,就可以經過傳輸流程將分析結果以數字形式顯示出來。

3.3 信息顯示

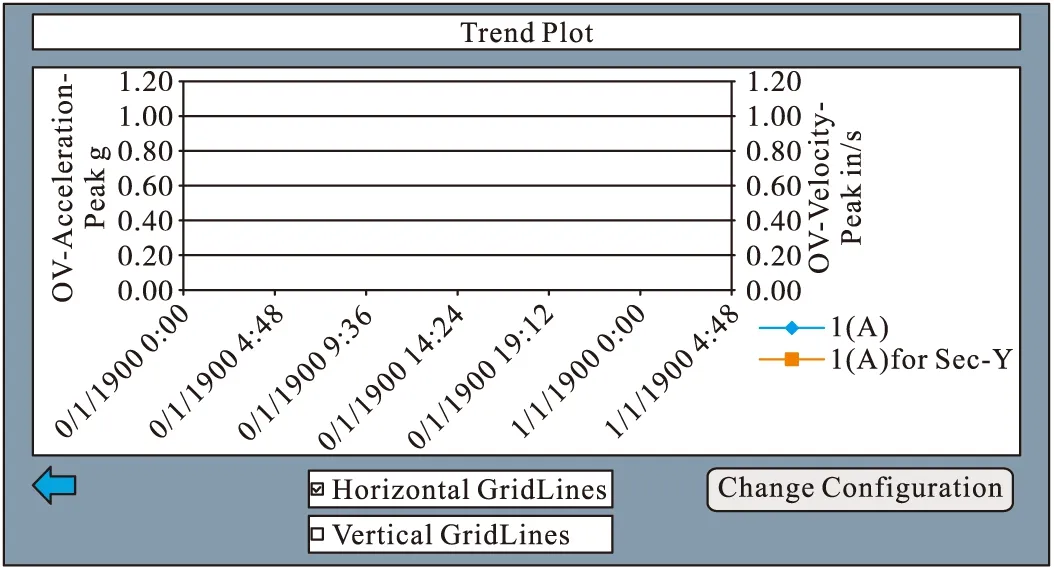

由于不同型號的設備所測定的數據參數有著較大不同,其所顯示的具體界面也有所不同。在信息技術支撐下,為了方便技術人員對信息處理結果進行準確分析,還可以基于數據線或藍牙等傳輸方式,將結果傳輸到電腦端。多數型號的振動測試儀在電腦端的顯示結果是以EXCEL表格形式出現的。FLUKE 805型號的振動測試儀所顯示的分析結果趨勢如圖2所示。

圖2 FLUKE 805型振動測試儀趨勢圖

4 振動測試儀的應用要點分析

4.1 準備階段要點分析

準備階段工作是后續所有工作流程開展的基礎,對于數據測定的準確性具有直接性的影響。對于某些新型振動測試儀而言,在傳感器設計水平不斷提升的情形下,能夠將設備傾斜、接觸壓力不足等現象帶來的測量偏差縮小到最低程度。盡管如此,技術人員在準備期間,還要對電機和機械設備的運行狀態深入了解,根據實際情形安排合理的工作時間,選擇對應分辨力和準確度的振動測試儀設備,盡量排除影響測量精度的負面因素,確保操作人員在工作開展過程中的安全,減少由于準備不足帶來的安全隱患,降低對正常生產造成的影響。

4.2 測定過程要點分析

由于測定過程程序較多,各個環節的具體操作都會對測定結果產生較大影響,強化對這一工作流程的重視程度,具有重要的意義。在測定過程中,首先要避免機械工作環境中電、磁等因素對振動測試儀帶來的干擾,避免由此帶來的測定結果誤差較大現象[3]。其次是要能夠科學選定測定位置,對電機振動現象的加速度、速度和位移等數據進行準確測定,在測定結果與預測分析出現較大差距的情形下,應當從設備選型和工作環境兩個方面查找具體原因,并根據查找結果采取對應的解決措施,避免出現測定結果與實際情形不符,給后續檢修工作帶來錯誤指導。

4.3 診斷說明要點分析

就目前的振動測試儀類型而言,大多數設備都具有屏幕顯示功能,能夠在測定的分析結果直觀地顯示出來,為技術人員后續檢修處理提供指導方案。但是對于某些較為復雜的振動現象來說,僅靠設備自身的顯示還不夠全面,這就需要將數據從設備導出,在電腦平臺上進行深入分析。在這一階段處理過程中,需要技術人員能夠根據設備廠家的要求,安裝對應的操作程序,避免由于操作不當造成數據丟失或傳輸不全。同時,對于較為復雜的結果分析,還要求技術人員深入學習設備廠商提供的技術文件,能夠進行更加深入的分析。

4.4 檢修要點

振動測試儀應用的最終要求是能夠為檢修工作提供準確的數據指導,確保電機設備的正常運行。因此在檢測結果對故障信息顯示較為明顯的情形下,必須結合生產計劃盡快安排停機檢修,避免由于檢修不夠及時帶來的故障擴大化。在檢修工作中,首先應對振動測試儀顯示出來的故障進行分析,明確故障發生的部位和原因,采取有針對性的技術措施進行解決。如果根據振動測試儀顯示結果進行對應的維修之后,故障現象依然無法解除,則應當進行再次檢測,同時對電機運行狀態進行全面維護,以確保故障現象的徹底解除。

5 結 語

基于振動測試儀對電機故障進行檢測,是工業生產、電力能源和建筑企業等多種領域電機故障診斷的基本方法。目前我國相關企業在這類產品的研發和生產上也投入了較大的力度,開發出具有多種性能、針對不同工作場景的振動測試儀設備。這些設備的特性之間存在較大差異,對于技術人員的水平要求也具有極大的不同,這就要求相關人員在實際應用過程中,必須強化對設備應用技術的學習力度,準確掌握振動測試儀應用過程中的要點,明確設備故障根源,推動電機維修技術的不斷提升。