基于ANSYS的大型浮式起重機支承圓筒結構有限元分析

李耀成

摘 要:本文通過運用ANSYS有限元軟件,對某大型浮式起重機支承圓筒結構進行有限元計算分析的同時,運用兩種計算方法計算支承圓筒結構強度,一種是根據浮式起重機整機回轉部分有限元計算提供的滾輪支反力及中心軸樞支反力施加在支承圓筒結構上來計算結構應力;一種是將整個浮式起重機整機回轉部分(含起重量)看作是一個質量單元,即剛性滾輪假設法,通過質量單元與支承圓筒結構耦合生成剛性區域來計算結構應力。各種危險工況下兩種計算方法分析支承圓筒結構的強度、穩定性均滿足要求,因此得出結論:支承圓筒結構的兩種計算方法是可行的。為同類型大型浮式起重機的支承圓筒設計計算提供參考。

關鍵詞:支承圓筒;有限元;浮式起重機

中圖分類號:U653.921 ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ?文章編號:1006—7973(2020)08-0155-03

1引言

隨著海洋工程服務的迅猛發展,大型浮式起重機海上安裝作業應用需求越來越多,尤其是海上風力發電安裝的飛速發展,各種大噸位的浮式起重機也大量出現在海洋工程領域,擁有自重輕、幅度大、起升高度高的大型浮式起重機成為海洋工程服務領域企業競爭的優勢。大型浮式起重機中,金屬結構重量往往占到起重機總重的60%以上,而作為連接浮式起重機回轉部分與船體甲板面的重要部件支承圓筒,其強度至關重要,并與起重機整機性能、重量、使用性能等重要參數密切相關,因此支承圓筒的設計計算顯得尤為重要。

2 1600t全回轉浮式起重機主要參數及支承圓筒結構

1600t全回轉浮式起重機主要參數如表1所示。1600t全回轉浮式起重機采用滾子式回轉支承裝置。回轉部分支承在滾子上,滾子在圓弧軌道上滾動,回轉部分重量通過滾子、軌道傳遞到支承圓筒上;水平力主要由支承圓筒小圓筒與轉臺小圓筒連接的回轉支承及水平輪承受。

3 支承圓筒計算(根據有限元計算提供的滾輪壓力方法)

3.1 有限元模型建立

根據支承圓筒結構受力特點,對模型采取適當簡化,將雙排滾輪作用載荷簡化成單排滾輪載荷施加在軌道上,忽略回轉中心軸樞偏斜導致一部分水平力由滾輪承受(啃軌)產生的水平作用力影響,不計支承圓筒的制造誤差和、鋼板的厚度偏差、軌道不平度及滾輪直徑的制造偏差,不考慮支承滾輪載荷作用在軌道上產生的變形對對接結構受力的影響,所有鋼板用shell63單元模擬,集中質量采用MASS21單元模擬,滾輪采用link8單元,根據結構實際重量,對各部件材料密度進行適當調整以達到與實際情況相符,建立結構有限元模型,如圖1所示。

該模型坐標系:坐標原點為支承圓筒回轉中心與船體甲板面交點,X軸方向為配重指向人字架的臂架下鉸點,Y軸方向為垂直人字架的側面指向內側,Z軸方向為垂直向上。

支承圓筒與船體甲板面采用焊接方式連接,因此約束全部自由度: Ux,Uy,Uz,Rx,Ry,Rz。

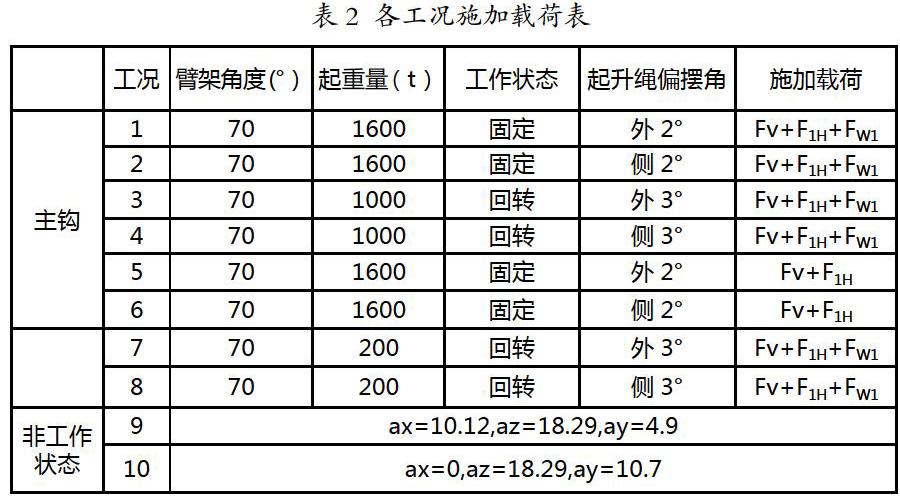

3.2計算工況

不同于一般的起重機械,1600t全回轉浮式起重機在海上作業時分為固定起吊作業及回轉起吊作業,考慮到作業需求,計算工況如下:

工況1:70°幅度,主鉤固定吊1600t+60t+80t,起升鋼絲繩外擺角為2°,風速20m/s,風沿臂架根部向頭部水平方向吹;

工況2:70°幅度,主鉤固定吊1600t+60t+80t,起升鋼絲繩側擺角為2°,風速20m/s,風沿垂直于臂架平面方向向里吹;

工況3:70°幅度,主鉤回轉吊1000t+60t+80t, 起升鋼絲繩外擺角為3°,風速20m/s,風沿臂架根部向頭部水平方向吹;

工況4:70°幅度,主鉤回轉吊1000t+60t+80t,起升鋼絲繩側擺角為3°,風速20m/s,風沿垂直于臂架平面方向向里吹;

工況5:70°幅度,主鉤固定吊1600t+60t+80t,無風,起升鋼絲繩外擺角為2°;

工況6:70°幅度,主鉤固定吊1600t+60t+80t,無風,起升鋼絲繩側擺角為2°;

工況7: 70°幅度,副鉤回轉吊200t+5t, 起升鋼絲繩外擺角為3°,風速20m/s,風沿臂架根部向頭部水平方向吹;

工況8: 70°幅度,副鉤回轉吊200t+5t,起升鋼絲繩側擺角為3°,風速20m/s,風沿垂直于臂架平面方向向里吹;

工況9: 垂直于甲板的加速度為±1.0g;前后方向平行于甲板的加速度為±0.5g;靜橫傾30°;風速55m/s,作用于前后方向。

工況10:垂直于甲板的加速度為±1.0g;橫向垂直于甲板的加速度為±0.5g;靜橫傾30°;風速55m/s,作用于橫向。

3.3施加載荷

3.3.1垂直載荷

垂直載荷根據轉臺結構有限元計算提供的各工況下滾輪的垂直力Fv以集中載荷形式加載在支承圓筒的軌道上。

3.3.2水平載荷

主鉤固定吊1600t貨物偏擺力:F1H=1600×tan2°=55.88t

主鉤回轉吊1000t貨物偏擺力:F1H=800×tan3°=52.41t

副鉤回轉吊200t貨物偏擺力:F1H=200×tan2°=6.98t

副鉤回轉吊200t貨物偏擺力:F1H=200×tan3°=10.48t

FW1——工作狀態風載荷;FW2——非工作狀態最大風載荷。

3.3.3結構自重

采用ANSYS軟件內部的慣性載荷加載方式自動計入,考慮作業系數ψd=1.05,扶梯平臺系數1.005,焊縫重系數1.01,慣性載荷加速度az=gz ×ψd=9.8×1.05×1.005×1.01=10.44m/s2。

各工況下施加載荷如表2所示。

3.4計算結果分析

支承圓筒結構采用的材料為Q345,許用應力見表3。

無風工況安全系數n=1.43,其他工況安全系數n=1.33[1][2]。

根據有限元計算結果,得到支承圓筒在各工況下的最大應力如下:

有風工作狀態及非工作狀態最大應力出現在工況2,最大應力為156.306MPa<251.9MPa,滿足強度設計要求。

無風工作狀態最大應力出現在工況6,最大應力為155.979MPa<223.3MPa,滿足強度設計要求。

4 支承圓筒計算(滾輪剛性假設法)

先將浮式起重機回轉部分及貨重的重心找出,然后在重心處建立一個質量相等的質量單元,因此可考慮將質量單元與回轉滾輪生成剛性區域。這里假設滾輪具有足夠的強度及剛性,不會被壓潰[3],建立結構有限元模型如下所示:

由前面可知有風工作工況2的應力最大,因此僅計算工況2的應力,計算結果如圖5所示。最大應力為201.592MPa<251.9MPa,滿足強度設計要求。

5 結語

由以上分析可知,通過運用ANSYS有限元軟件對支承圓筒進行結構有限元分析計算是可行的,通過運用兩種方法計算各種危險工況下的支承圓筒強度均滿足要求。采用滾輪剛性假設法算出來的結構應力比根據回轉上部分提供的滾輪支反力載荷計算應力要大,因此這種計算方法偏于保守,但是這兩種計算方法都是可行的,為以后同類型的大型浮式起重機支承圓筒設計計算提供了參考,最后通過實際使用,也驗證了支承圓筒計算的實用性。

參考文獻:

[1]中國船級社.船舶與海上設施起重設備規范[Z].

[2] GB/T 3811-2008,起重機設計規范[S].

[3] 徐克晉.金屬結構[M].北京:機械工業出版社,1982.