碳纖維增韌環氧樹脂性能研究

江婧,楊佳成,鄒佩君

(威海光威復合材料股份有限公司,山東 威海 264200)

0 引言

碳纖維具有低密度、高強度、高模量、耐高溫、抗化學腐蝕、低電阻、高導熱、低熱膨脹、耐化學輻射等特性,還具有纖維的柔曲性和可編性,比強度和比模量優于其他無機纖維。

環氧樹脂由于具有優良的工藝性能、機械性能和物理性能,價格低,可作為涂料、膠黏劑、復合材料樹脂基體、電子封裝材料等廣泛應用于機械、電氣、電子、航空、航天、化工、交通運輸、建筑等領域。它之所以能夠得到廣泛應用因其兼備如下特點[1]:在化學結構方面具有活性環氧基、羥基和醚基等,具有強的粘接力,可把增強纖維牢固地粘接為一體,使其成為承載外力的整體;在固化過程中形成三維網狀結構,交聯密度高,固化收縮率小(一般小于2%);具有較高的強度、模量和較大的伸長,有利于提高先進復合材料的力學性能;耐熱抗寒,可在-50~180℃范圍內使用,且熱膨脹較小;成型工藝性好,適應性強,且成型工藝比較成熟;耐化學藥品性好,抗腐蝕能力較強。

固化后的普通環氧樹脂生成交聯密度高的網絡結構,表現在力學強度高,耐熱性好,但同時脆性較大,受沖擊時易開裂而破壞。目前增韌環氧樹脂的途徑大致有以下幾種[2-12]:

(1)用剛性無機填料、橡膠彈性體、熱塑性塑料和熱致型液晶(TLCP)聚合物等第二相來增韌改性。

(2)用熱塑性塑料連續貫穿于環氧樹脂網絡中形成半互穿網絡型聚合物(Semi-IPN)來增韌改性。這種方法主要是通過環氧樹脂固化時形成互穿網絡聚合物,其性能比單獨的環氧樹脂要好得多(當然要控制固化條件、相疇尺寸等)。

(3)通過改變環氧樹脂交聯網絡的化學結構,以提高網絡鏈分子的活動能力。即通過制備柔性環氧樹脂或帶有柔性鏈段的固化劑,把柔性鏈段引入環氧固化物的交聯網絡中。這種增加網絡鏈柔性的增韌方法,其最終固化物一般是均相結構,在提高固化物沖擊強度的同時,環氧樹脂的耐熱性、模量往往有較大的損失。

(4)由控制分子交聯狀態的不均勻性來形成有利于塑性變形的非均勻結構來實現增韌。

1 試驗

1.1 實驗藥品

雙酚A型環氧樹脂E-51,上海新華樹脂廠;4 4′-二氨基二苯甲烷,C13H14N2,國藥集團上海化學試劑有限公司;碳纖維TZ700S,威海拓展纖維有限公司;硅烷偶聯劑KH-550,上海業昊化工有限公司。

1.2 實驗儀器及表征儀器

恒溫磁力攪拌器,HOI-3型,H97-A型,上海梅穎浦儀器儀表制造有限公司;數控超聲波清洗器,KQ-300DE型,昆山市超聲儀器有限公司;電熱真空干燥箱,ZKFO30型,上海實驗儀器廠;萬分電子天平,FA1104型,北京賽多利斯儀器系統有限公司;電熱恒溫鼓風干燥器,GZX-9030 MBE型,上海博迅實業有限公司醫療設備廠;烘箱,上海實驗儀器廠;CHARPY沖擊試驗機,XCJ-50型,河北承德實驗儀器廠;電子拉力試驗機,DXLL-5000型,上海德杰儀器設備有限公司。

1.3 實驗方法

1.3.1 樣條的制備

(1)空白環氧樹脂樣條。用塑料口杯稱取50 g液態環氧樹脂,在60 ℃油浴中進行磁力攪拌,加入固化劑4,4′-二氨基二苯甲烷12 g,攪拌至固化劑分散均勻,將口杯置于70 ℃真空烘箱中抽真空,待氣泡消失后將樹脂注入模具,再將模具抽真空15~20 min。取出模具,置于80 ℃電熱恒溫鼓風干燥器中反應2 h,溫度升至150 ℃,反應3h后取出待模具冷卻,取出樣條。

(2)環氧樹脂/未處理碳纖維復合材料樣條。用塑料口杯稱取50 g液態環氧樹脂,加入2.5g未處理碳纖維(纖維含量為5%),攪拌40 min后超聲波振蕩30 min,在60 ℃油浴中進行磁力攪拌,加入固化劑4,4′-二氨基二苯甲烷12 g,攪拌至固化劑分散均勻,余下步驟同(1),制得樣條,記為組A。

(3)環氧樹脂/碳纖維/偶聯劑復合材料樣條。將液態環氧樹脂倒入油浴的三頸瓶中,攪拌下加入碳纖維,待碳纖維分散均勻后,向瓶內加入0.25 g偶聯劑,在80 ℃氮氣氛圍中攪拌反應3 h。所得產物記為“合成EP”。將合成EP 50 g置于一次性塑料口杯中,放入鐵皮烘箱內加熱。待樹脂呈液態,在60 ℃油浴中進行磁力攪拌40 min,后超聲波振蕩30 min,抽真空后加入固化劑。余下步驟同(1)。制得樣條,記為組B。

1.3.2 力學性能檢測

沖擊強度按GB/T 2567—2008《樹脂澆鑄體性能試驗方法》在CHARPY沖擊試驗機上進行測試,無缺口試樣;拉伸性能和彎曲性能也按上述標準,在電子拉力試驗機上進行測試。

斷面形貌:采用SEM觀察各試樣的沖擊斷面、拉伸斷面的形貌并拍照。

2 結果與討論

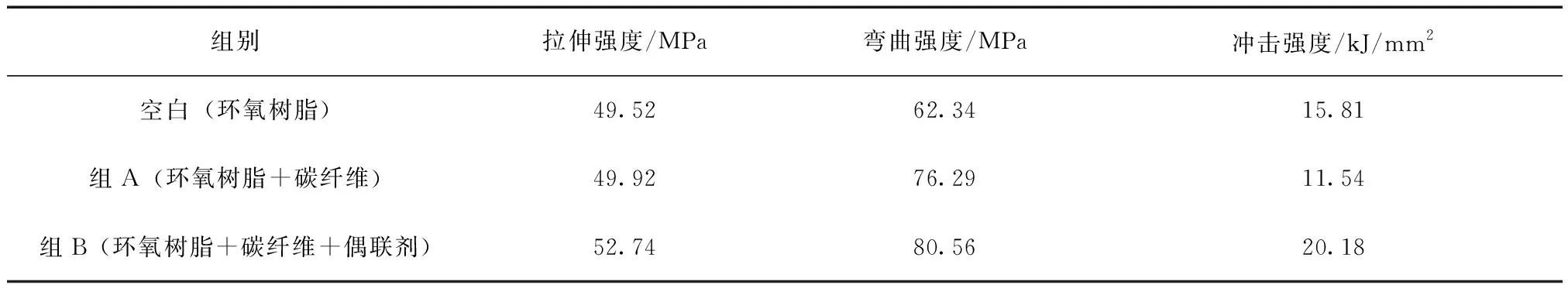

分別測定純環氧樹脂,添加碳纖維及合成EP所制得樣條的力學性能,結果見表1。三組樣條中碳纖維的含量均占環氧樹脂的5%。

表1 碳纖維的添加對環氧樹脂力學性能的影響

比較表1數據可以看出,碳纖維的加入可以提高環氧樹脂的力學性能,尤其彎曲強度提高幅度較大。相較于純環氧樹脂,加入單純碳纖維的試樣沖擊強度略有下降。理論上來講,沖擊強度應有所提高;實際所測沖擊強度的下降可能和試樣中氣泡含量及碳纖維在基體中的分散性有關。樣條的制備人為因素影響很大,因此本實驗所測力學性能只能作為定性對比分析。

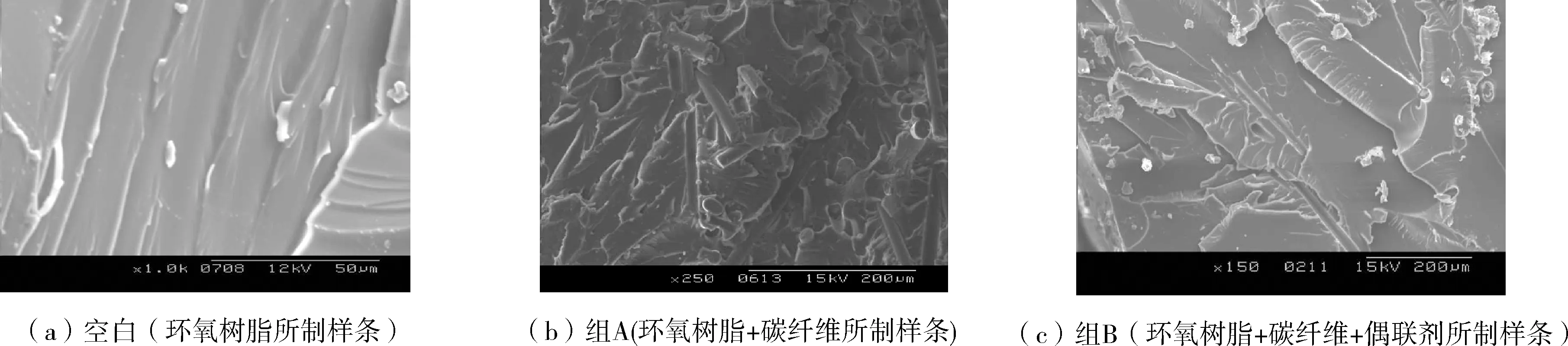

圖1 為復合材料拉伸斷面的SEM 照片。由圖1(a) 知,環氧樹脂發生的是脆性斷裂,斷口平整,裂紋呈河流狀且較為有序。由圖1(b)知,斷面凹凸不平,基體上有云片狀扯起形貌,表明材料的韌性有所提高。圖1(c)纖維在環氧樹脂中分散性好,大多為單根分布,而且與環氧樹脂粘結緊密,粘結邊緣幾乎沒有縫隙,斷面留有少量碳纖維的拔出孔洞。這是由于纖維比表面積較大,且與樹脂主要呈單根接觸,接觸面積較大,兩相間的結合力相應較大。不過也有少量的粘結性差,材料破壞時,與樹脂發生界面脫離,在斷面留下了較深的拔出孔洞;但碳纖維形狀細小,若含量較大時,材料內纖維根數很多且分布均勻,總體上復合材料的力學性能提升。這是因為纖維與基體浸潤性好,界面粘結力強。眾所周知,碳纖維活性表面積較小(0.013~0.138 m2/g),表面能低,纖維與基體粘結性不良。影響纖維與基體材料粘結性能的主要因素是機械摩擦力和化學鍵合力。機械摩擦力是指纖維與基體間的“鉚釘”作用力,而化學鍵合力是纖維與基體間發生化學鍵作用力,它與纖維和基體的化學活性和二者的化學交互作用有關。

圖1 復合材料拉伸斷面的SEM 照片

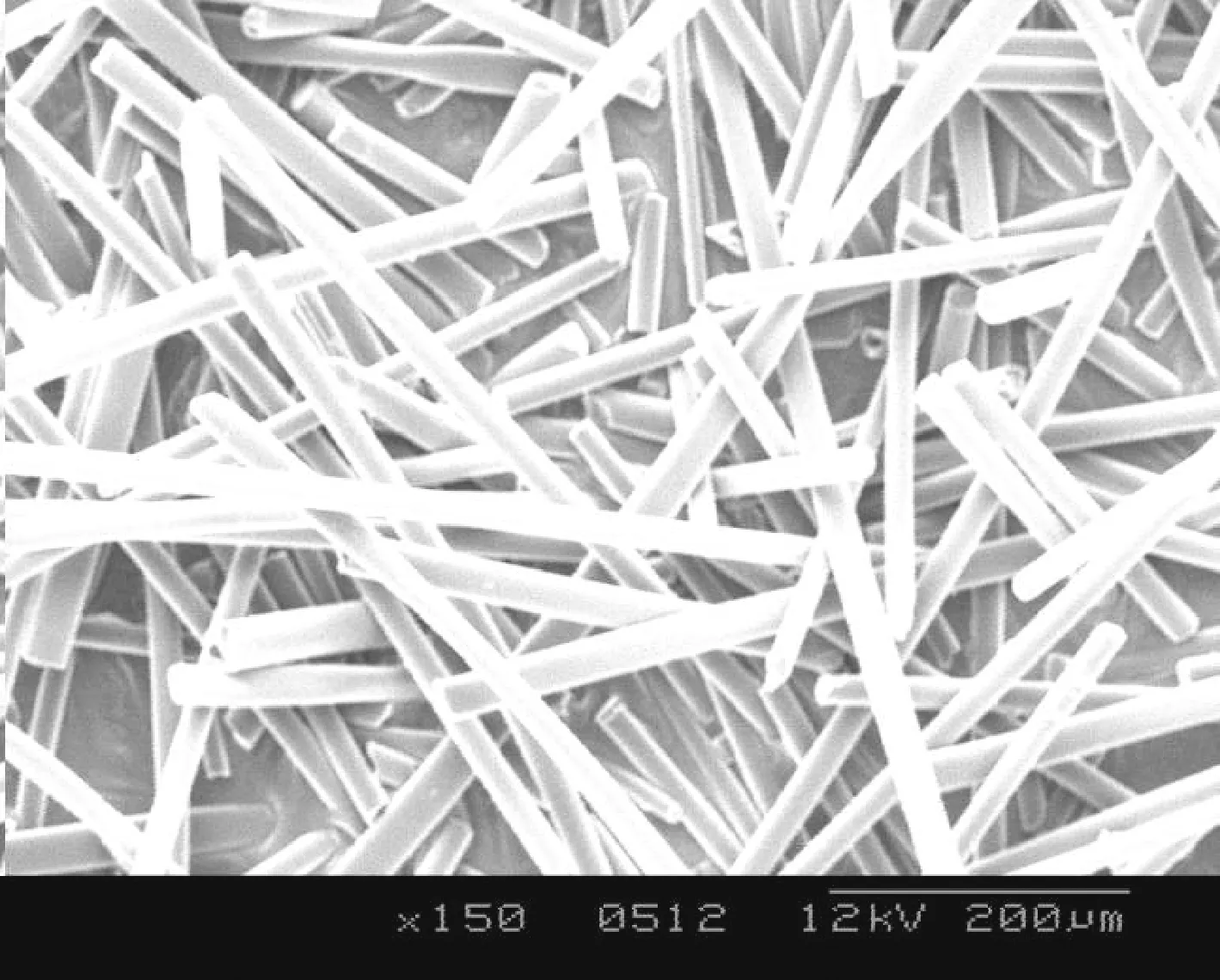

由圖2可看出,碳纖維表面是光滑的,且呈單根分布,不發生纏結。但復合材料受力后纖維表面出現溝槽,說明纖維本身具有軸向溝槽,可能被表面涂層覆蓋。溝槽可以提高纖維與基體間界面機械摩擦力,而表面涂層可以改善纖維表面張力,提高纖維對基體的浸潤性。涂層中的環氧基與基體交聯在一起,在碳纖維表面和基體之間形成一個強有力的界面層,使復合材料具有較高的強度。

圖2 碳纖維的SEM 照片

經過處理后,碳纖維的表面含氧量增加,這主要歸功于羥基和羰基的增加。由于這些含氧官能團的增加,在一定程度上彌補填充了碳纖維表面的微裂紋,對碳纖維進行了補強,從而使碳纖維的強度有明顯的提高。表面處理后,表面含氧量的增加也是層間剪切強度提高的主要原因。由于表面處理后增加了羧基與羰基官能團的數量,使得碳纖維表面活性基團的數目增多,增強了碳纖維表面的活性,也就提高了碳纖維的分散性。

3 結論

(1)對環氧樹脂體系,偶聯劑及碳纖維的加入有利于提升復合材料力學性能。

(2)SEM研究表明,環氧樹脂中填加碳纖維,二者形成的界面能分散能量以及通過裂紋的引發、裂紋的終止吸收能量,使其對環氧樹脂有顯著的增強、增韌作用。