基于DCS的尿素成品輸送流程控制方案設計探討

陳顯烽,佘 霄

(中國五環工程有限公司,湖北 武漢 430223)

尿素成品的輸送流程是尿素成品包裝貯運設施的重要環節,需要對眾多的輸送皮帶、振動篩、多通閥、袋式除塵器等粉體類設備進行程序控制及聯鎖保護。隨著工廠智能化和自動化的不斷推進和發展,越來越多的項目采用DCS來實現尿素從造粒塔到包裝機產品輸送流程的程序控制及聯鎖保護功能,以提升整個工廠的集中化、標準化、自動化水平,降低檢修和維護的復雜性。

1 主要工藝流程

以某新建年產80萬t/a尿素工廠為例,對一個典型的尿素成品輸送流程進行分析。尿素成品輸送流程通常包含兩段典型流程:第一段是從造粒塔到包裝樓的長距離輸送流程,第二段是全自動包裝機前的分料及短距離輸送流程。

1.1 從造粒塔到包裝樓的長距離輸送流程

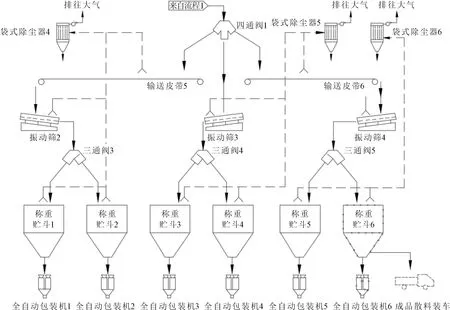

熔融尿素在造粒塔內造粒機完成造粒后,由刮料機刮出;經輸送皮帶送至三通閥,少部分根據實際需要進入散料貯倉裝車,大部分經輸送皮帶送往包裝樓。輸送皮帶上安裝有袋式除塵器,除去尿素運輸過程中產生的粉塵。當尿素產品溫度過高時,通過產品冷卻器進行冷卻。中間皮帶上設置電子皮帶秤,對產品產量進行計量。此段流程的特點是傳輸距離長,一般沒有備用線,容錯率低,流程呈線性結構。造粒塔到包裝樓的長距離輸送流程見圖1。

圖1 造粒塔到包裝樓的長距離輸送流程

1.2 全自動包裝機前的分料及短距離輸送流程

由于單條全自動包裝線的處理能力有限,且故障率較高,往往需要多條全自動包裝線相互切換。尿素散料經輸送皮帶送至包裝樓后,經多個三通閥/四通閥進行分料,由短距離輸送皮帶送往各全自動包裝線上的稱重貯斗,經稱重貯斗緩沖后進行全自動包裝。輸送皮帶上安裝有袋式除塵器,除去尿素運輸及篩分過程中產生的粉塵。此段流程的特點是傳輸距離較短,通常有多條生產線需要切換,涉及設備多,流程呈樹形結構。全自動包裝機前的分料及短距離輸送流程見圖2。

圖2 全自動包裝機前的分料及短距離輸送流程

2 基于DCS的控制方案選取及系統配置

DCS是一種控制功能分散、操作顯示集中、采用分級結構的智能站網絡[1]。DCS具有分散性、冗余性、開放性、先進性、拓展性、可靠性等特點,能夠實現連續控制、批量(間歇)控制、順序控制、數據采集、先進過程控制等,將生產過程控制、操作、管理自動地結合起來[2]。

與傳統的基于PLC的控制方案相比,基于DCS的控制方案可以有效減少全廠系統的種類和數量,方便備品備件和人員培訓,系統設計上更有利于裝置的性能拓展和方案修改[3],一定程度上減輕了業主管理、檢修和維護的工作量。某新建年產80萬t/a尿素工廠綜合考慮可行性、經濟性等各方面的因素,選用與全廠DCS一致的某國產知名品牌實現尿素成品輸送流程的程序控制和聯鎖保護。

2.1 控制室設置

該項目采用中心控制室和現場控制室分離的設置方式,在尿素成品包裝貯運包裝樓設置有現場控制室。現場控制室含現場操作室和現場機柜室,尿素成品輸送流程的所有控制相關信號均先接入包裝樓現場控制室DCS系統機柜,再通過雙冗余光纜從現場控制室傳送到中心控制室。在現場操作室內設置操作員站,安排人員24 h值守,配合中心控制室完成對工藝流程的統一監測、控制、報警及報表等操作。

2.2 網絡結構

為了尿素成品包裝貯運設施可以獨立地開車、運行、檢修和維護,系統配備了獨立的冗余控制器、配電柜和網絡柜,構建獨立的尿素包裝子網,并接入全廠DCS系統的組網中。同時,為滿足工藝上的操作要求,該項目在中心控制室設置操作員站1臺,在現場控制室設置操作員站2臺、打印機1臺,并接入所在控制室的網絡柜交換機中,不同控制室的網絡柜以雙冗余光纜連接。在現場機柜間放置機柜若干臺,主要以硬接線的方式采集來自現場及MCC的數據。控制器和IO柜間采用冗余的總線形網絡,通信速度不小于10Mb/s,通訊協議采用系統制造商的標準,構成過程控制網。控制器與操作員站/工程師站之間也采用冗余的總線型網絡,通信速度不小于100Mb/s,通訊協議采用工業以太網協議,構成過程監控網。尿素成品包裝貯運系統結構見圖3。

圖3 尿素成品包裝貯運系統結構

2.3 IO點統計

在兩段典型流程中,共有粉體設備35臺,其中,造粒機1臺、輸送皮帶6條、振動篩4臺、三通/四通閥6臺、袋式除塵器6臺、皮帶秤1臺、電動插板閥2臺、產品冷卻器1臺、貯斗8個,還有少量過程儀表及檢測開關。根據相關規范的要求,控制回路I/O卡及重要檢測點I/O卡宜冗余配置。該項目尿素成品包裝貯運設施遵循該要求,尿素成品輸送流程系統IO點統計見表1。

表1 尿素成品輸送流程IO點統計

2.4 系統技術規格

該項目主要依據HG/T20573—2012《分散型控制系統工程設計規范》進行設計,由于工藝流程危險性和控制實時性要求相對較低,因此,對DCS的技術規格沒有特殊要求,采用常規配置即可滿足操作需要。該項目DCS主要組成部分技術規格見表2。

表2 尿素成品輸送流程系統主要技術規格

3 邏輯設計

3.1 控制邏輯整體結構

從圖1、2可以看出,尿素成品輸送流程控制的核心是實現流程設備的有序開車和有序停車。經分析工藝需求,將輸送流程程序控制邏輯劃分為設備狀態的判斷、緊急停車邏輯、順序停車邏輯、順序開車邏輯和單臺設備的控制邏輯等5個模塊,其相互關系見圖4。

圖4 尿素成品輸送流程程序控制模塊之間的相互關系

3.2 設備狀態的判斷

在本文所述的邏輯結構中,程序控制中需要的設備狀態為運行狀態和故障狀態。通常而言,設備成套控制箱或MCC會輸出運行狀態信號和故障狀態信號至DCS,DCS只需采集這2個信號進行邏輯判斷即可。但尿素成品輸送流程中有以下特殊情況,需要單獨設置聯鎖判斷。

(1)帶式輸送機的兩級跑偏開關、雙向拉繩開關分別串接為1個開關量信號至DCS,構成聯鎖停帶式輸送機的故障信號。

(2)袋式除塵器提升閥氣源壓力低低時,構成聯鎖停袋式除塵器的故障信號。

3.3 緊急停車邏輯

緊急停車邏輯是保障人員和設備安全的關鍵性措施,主要由以下條件觸發:①主要流程設備發生故障;②現場緊急停車按鈕觸發;③控制室緊急停車按鈕觸發。

緊急停車邏輯觸發后,將停車信號送往流程中需要緊急停車的相關設備,現場警鈴和閃光報警燈發出報警信號,操作人員前往現場排查故障和危險源,待確認一切恢復正常后才可以復位。

3.4 順序停車邏輯

順序停車邏輯是為了滿足正常的操作需要,對某條包裝線或者整個流程進行順序停車。停車時,應按照圖1、2中所示流程的順序,從流程的第1臺設備開始依次停車,直至最后1臺設備停車完成。對于流程中的某一個步驟而言,其邏輯設計思路見圖5。

圖5 順序停車邏輯第N步驟邏輯設計思路

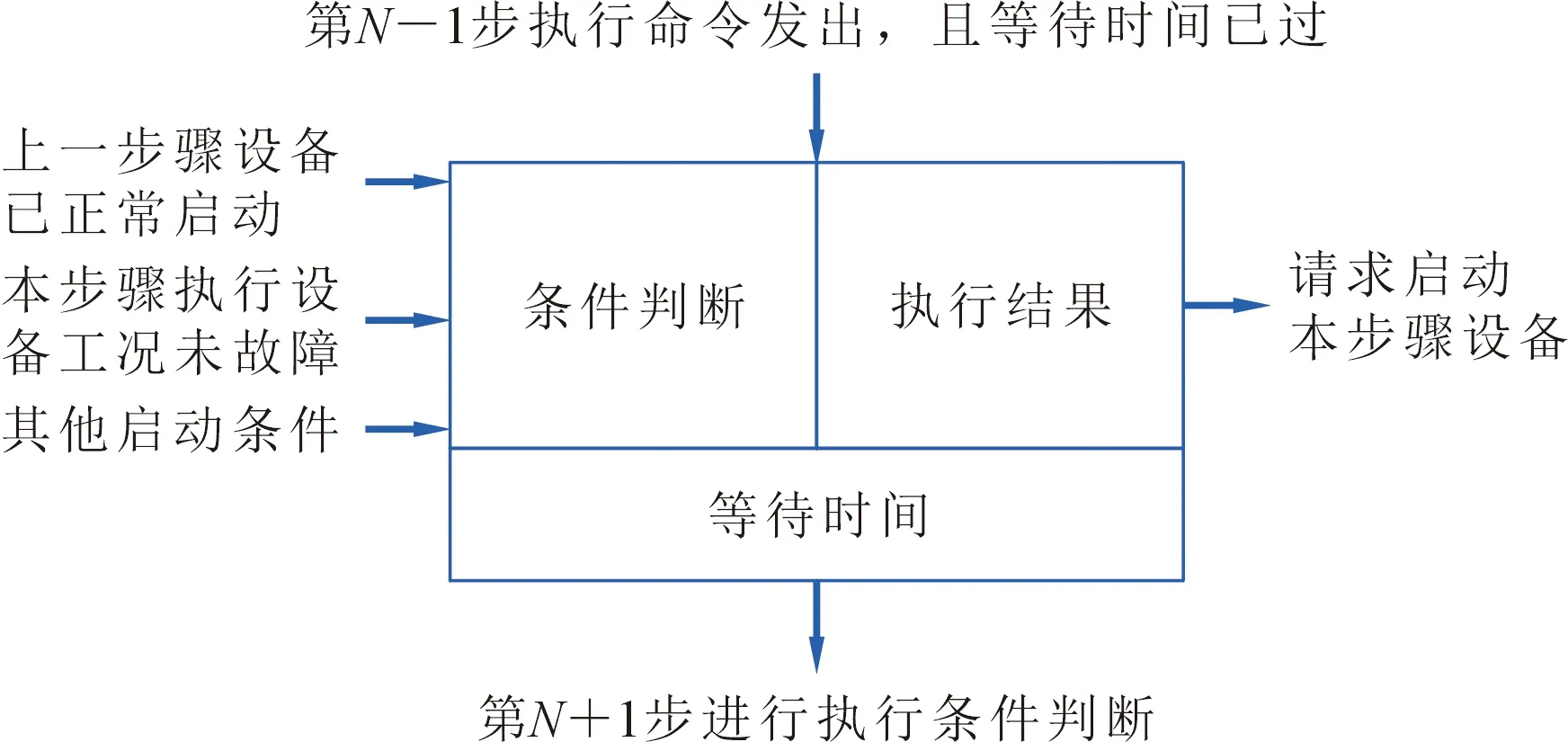

3.5 順序開車邏輯

順序開車邏輯是為了滿足正常的操作需要,對某條包裝線或者整個流程進行順序開車。開車時,應按照圖1、2中所示流程的順序,從流程的最后1臺設備開始依次開車,直至第1臺設備開車完成。對于流程中的某一個步驟而言,其邏輯設計思路見圖6。

圖6 順序開車邏輯第N步驟邏輯設計思路

3.6 單臺設備的控制邏輯

上述邏輯的輸出結果最終都需要通過單臺設備的控制邏輯來輸出,其邏輯設計要點如下:①在設備邏輯中設置手動開車按鈕和手動停車按鈕,對設備進行遠程啟停;②當設備處于故障狀態時,手動開車按鈕失效;③當緊急停車邏輯請求停車且未復位時,本邏輯輸出結果為停車,優先級高于手動按鈕;④當順序停車邏輯請求停車時,本邏輯輸出結果為停車,優先級低于手動按鈕;⑤當順序開車邏輯請求開車時,判斷設備是否處于故障狀態,如處于故障狀態,開車請求失效。

圖7 典型的單臺設備控制邏輯

4 邏輯仿真驗證

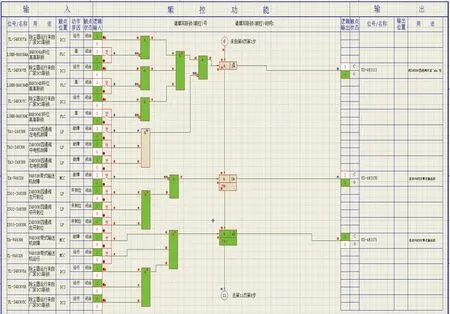

由于聯鎖邏輯在尿素成品輸送流程中有著至關重要的作用,邏輯的正確與否是設計是否正確且完善的重要衡量指標。計算機仿真發展與應用的歷程,就是在實際應用需求的牽引下,在不斷涌現與發展的相關新技術的推動下,通過不斷融合新的建模與仿真方法發展起來的[4]。因此,進行邏輯仿真驗證就有著一定的可能性。本文仿真軟件采用的是Ulogic 2.0版,是一款基于Proteus 8 Professional平臺二次開發的軟件。該軟件由中國五環工程有限公司自主開發,擁有獨立的知識產權,目前已在多個大型煤化工項目中實施應用,對復雜邏輯具有準確的仿真效果,極大地提高了設計效率和設計質量,實現了邏輯驗證的前置化。

選取造粒塔至包裝機段開車順控的部分開車順控邏輯進行仿真示意。如圖8所示,在當步驟3A執行完畢后,步驟4A開始執行,先對步驟4A的執行條件進行判斷,如果步驟4A的執行條件全部滿足,則發出內部信號至V48308設備控制邏輯,啟動帶式輸送機V48308,延遲30 s后開始下一個步驟。

圖8 開車順控流程部分邏輯仿真界面

通過Ulogic軟件,對某新建年產80萬t/a尿素工廠尿素包裝輸送流程的DCS開車順控邏輯、停車順控邏輯、緊急停車聯鎖邏輯、單臺設備控制邏輯進行仿真測試,結果表明,邏輯應用效果良好,滿足設計需求。

5 結語

本文所闡述的尿素成品輸送流程只是尿素成品包裝貯運工序中的一部分,采用基于DCS控制方案已能對該工序自動化水平、集中度和標準化起到較大的提升作用。如果將DCS控制方案進一步推廣到包裝流程及裝車流程,應該會有更好的效果。

總而言之,在大型化工廠自動化、智能化越來越受重視的今天,基于DCS的尿素成品輸送流程控制方案應用會越來越廣泛。該方案最核心的設計內容就是系統配置和流程的聯鎖設計,本文在這兩個方面進行了闡述詳細和仿真驗證,希望可以為類似的項目提供一定的參考。