ZnMgBaGd生物醫用鋅合金的組織及性能研究*

劉敬福,鹿超超,尹 康,莊偉彬

(遼寧工程技術大學 材料科學與工程學院,遼寧 阜新 123000)

0 引 言

鋅基生物材料是一種新型可降解材料。純鋅標準電極電位比純鎂的高,比純鐵的低,它的耐腐蝕性介于鎂和鐵之間。鋅作為一種生物可降解材料,可避免因降解過快或過慢而引起的無效或炎癥等問題。鋅是人體必需的微量元素之一,在人體的生理機能和細胞代謝中起著重要作用[1-2]。

合金元素的添加能改善純鋅力學性能差的不足[3]。X. Wang[4]研究發現鎂含量的減少會降低Zn-Mg合金硬度。B. Zberg[5]等發現非晶Mg-50%Zn基合金優異力學性能優異,析氫率低,耐腐蝕性和生物相容性好。D.Vojtěch[6]等人發現Zn1Mg合金的強度和塑性比純鋅高,鋅合金的浸泡耐蝕性好于鎂合金。I.Pospí?ilová[7]研究發現,Zn-Mg 合金中硬質的Mg2Zn11相隨鎂含量增加而增多,合金硬度增大。李國凱[8]通過對Zn-xMg合金力學性能和腐蝕機理的研究,發現Zn-10Mg的力學性能最佳, Zn-15Mg的腐蝕速率最低。Li Huafang[9-10]研究多種鋅合金的力學性能和生物相容性發現添加第二主族元素可以改善其力學性能和生物相容性。

Gd作為稀土元素,可以細化晶粒,均勻結構,提高耐腐蝕性,少量的Gd對人體無毒性。稀土元素由于其特殊的核外電子構型和化學性質,可對溶體凈化,改善結構[11]。 Gd和Zn都是密排六方結構,具備異質形核條件,能細化鋅合金晶粒,使其力學性能提高。另外,研究發現稀土元素都有抗癌性[12-14]。

現有文獻分別采用在鋅鎂合金中添加第二主族元素和稀土元素制備鋅基生物醫用材料,對同時考查第二主族元素和稀土元素對鋅鎂合金生物醫用材料組織及性能影響的研究未見報道。本研究考查加入稀土元素Gd對Zn-5.5Mg-0.4Ba合金組織、耐磨性、體外生物活性和電化學特性的影響,以期為鋅基生物醫用合金的進一步研究提供參考和佐證。

1 實 驗

1.1 實驗準備

真空熔煉的合金原材料為純Zn,純度為99.9%;Mg-10Ba(10%wt.Ba) 中間合金;Mg-5Gd(5%wt.Gd)中間合金;Mg-15Gd(15%(質量分數)Gd)中間合金。本實驗合金成分Zn-5.5Mg(5.5%(質量分數)Mg)-0.4Ba(0.4%(質量分數)Ba)-xGd(x=0, 0.7 %(質量分數)Gd)。

1.2 顯微組織及相組成

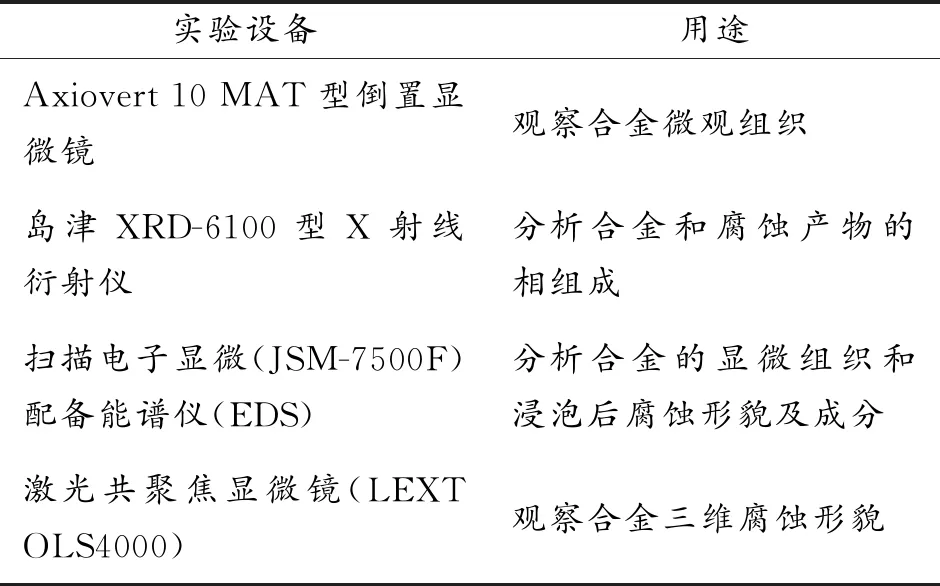

觀察實驗合金微觀組織形貌以及分析相組成所需實驗設備見表1。

1.3 體外生物活性

根據ASTM-G31-72標準,合金在(37±0.5)℃,pH=7.4條件下,懸掛在合金表面積與溶液體積1:20 mL/cm2的模擬體液中浸泡。模擬體液SBF(Simulated Body Fluid )(見表2)每24 h更換一次,周期為14 d。浸泡后用鉻酸去除表面腐蝕產物。

表1 實驗設備及用途

表2 配置1LSBF溶液所需的藥品、添加量、純度和相對分子質量

1.4 電化學腐蝕

采用PAR 2273型電化學工作站以鉑電極為輔助電極,Ag-AgCl/KCl電極為參比電極,鋅合金為工作電極,SBF溶液為工作溶液,工作面直徑10 mm進行電化學測試。測量前將合金浸泡在SBF溶液中20 min。測試動電位極化曲線和交流阻抗譜。測試參數:擾動信號幅值10 mV;頻率范圍0.01 Hz~100 kHz;掃描速度0.5 mV/s。

1.5 磨粒磨損

采用ML-100磨損實驗機測試磨損性能,使用OLS 4000激光共聚焦顯微鏡觀察磨損形貌。

磨粒磨損率計算公式如下:

(1)

式中:α為合金的磨損率,g·cm2;m1為磨損前的質量,g;m2為磨損后的質量,g;s為磨損面的表面積,cm2。

2 結果與討論

2.1 顯微組織及相分析

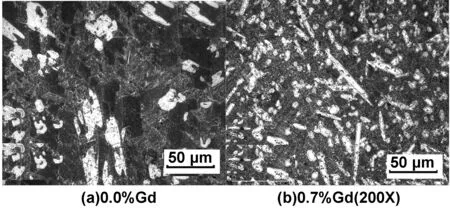

圖1為鑄態Zn-5.5Mg-0.4Ba-xGd合金的顯微組織。由圖1a可見,合金為襯度最暗的η-Zn基體、淺灰色層片狀結構和白色相的共晶組織,白色為Mg2Zn11相。η-Zn基體粗大,僅有少量白色Mg2Zn11相。添加0.7%Gd(圖1b)合金組織中白色長條狀結構明顯增多并細化,出現板條狀共晶組織。結晶過程中η-Zn 相先析出,隨后析出Mg2Zn11相,固相附近的液相成分逐漸向右移,固相附近的液相在達到共晶轉變溫度時發生共晶轉變,出現板條狀組織[15]。

圖1 Zn-5.5Mg-0.4Ba-xGd合金的組織

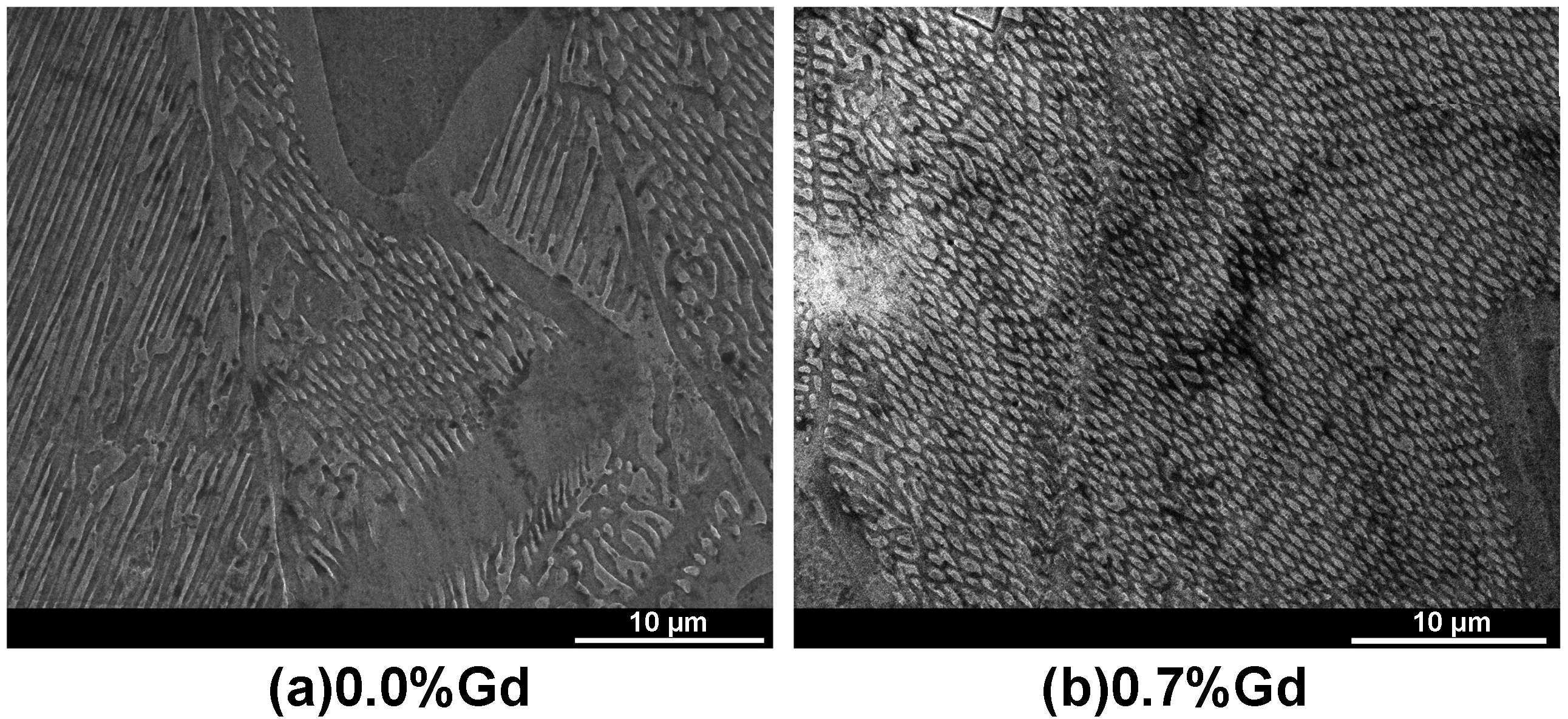

圖2為鑄態Zn-5.5Mg-0.4Ba-xGd合金的掃描電鏡形貌,與顯微組織一致,合金中有白色、灰色兩種相。由圖2(a)可知,Zn-5.5Mg-0.4Ba合金的共晶層間距較大,經結晶凝固后的合金呈現長條狀共晶結構。由圖2(b)可見,Zn-5.5Mg-0.4Ba-0.7Gd合金片層間距較小,結晶凝固得到均勻細小共晶組織。

稀土Gd可以細化Zn-5.5Mg-0.4Ba合金組織、增加晶界總面積、減少單位面積位錯塞積、增大裂紋擴展阻力,提高力學性能[16]。在合金凝固過程中,Gd可以通過增加有效晶核數量、抑制晶體生長,改變其生長方式來細化。

圖2 Zn-5.5Mg-0.4Ba-xGd合金的SEM形貌

圖3為Zn-5.5Mg-0.4Ba-xGd合金的X射線衍射譜。Zn-5.5Mg-0.4Ba合金組織中存在3種相:η-Zn,Mg102.08Zn39.60,Mg2Zn11。Zn-5.5Mg-0.4Ba-0.7Gd合金主要由Zn、MgZn2及BaZn13組成。根據Mg-Zn二元相圖,合金平衡狀態下結晶的組織為Zn和Mg2Zn11。反應如下所示[17]。

(2)

Zn-5.5Mg-0.4Ba-0.7Gd合金發生了平衡轉變,同時較多的Ba未固溶進入η-Zn基體中,以BaZn13狀態存在。

圖3 Zn-5.5Mg-0.4Ba-xGd合金的X射線衍射譜

2.2 磨損性能分析

圖4為Zn-5.5Mg-0.4Ba-xGd合金在2N和4N外載荷下的磨損率。可知,Zn-5.5Mg-0.4Ba-0.7Gd合金磨損率分別為1.716及2.071 g/cm2,比Zn-5.5Mg-0.4Ba合金分別降低了16.8%和14.6%。稀土Gd使合金晶界處出現硬度高、熱穩定性好的稀土強化相,晶體間的作用力增大,滑動時產生熱量對其影響較小; Gd加入細化晶粒使合金的硬度增大,從而提高耐磨性。

由圖4可見,Zn-5.5Mg-0.4Ba合金的磨損量隨外加載荷的增加而增加。外加載荷增大,摩擦面的實際接觸面積和摩擦副之間的摩擦力逐漸增加,產生大量微小磨損顆粒,加劇后面的磨損過程,顯著增加磨損量。摩擦中, 摩擦副表面溫度由于摩擦生熱而升高,載荷越大,溫度升高越快[17]。鋅鎂合金的主要二次相有低熔點、熱穩定性差,高溫易粗化、軟化的特點,導致磨損率隨著載荷增大而上升。

圖4 Zn-5.5Mg-0.4Ba-xGd合金在2和4 N外載荷下的磨損率

圖5為2N載荷下合金的磨損形貌。圖5(a)可以看出,磨粒對合金產生嚴重的犁削作用,表現出明顯的磨粒磨損的特征[18]。相比于Zn-5.5Mg-0.4Ba合金, 圖5(b)中Zn-5.5Mg-0.4Ba-0.7Gd合金磨損表面的犁溝更窄、更淺,磨損表面也更為完整,沒有出現明顯的表面剝落現象。這是因為隨著0.7%Gd的加入合金硬度增加,磨損過程中磨粒產生較少,磨粒磨損輕微。

圖5 2N外加載荷下不同Gd含量的Zn5.5Mg0.4Ba合金的磨損形貌

2.3 體外生物活性分析

圖6為合金在37 ℃模擬體液浸泡14d后表面SEM圖像及對應點的EDS化學成分組成。圖7為合金表面腐蝕產物的XRD圖譜。圖8為合金浸泡后的三維腐蝕形貌。根據圖6對Zn-5.5Mg-0.4Ba-xGd合金附著的腐蝕產物分析,腐蝕產物主要由Zn、O 、P、Ca元素組成,結合XRD 圖譜(圖7)可知,鋅合金可能在模擬體液中生成了磷酸鋅、磷酸鈣、磷酸鹽、CaP 和Zn(OH)2等腐蝕產物。磷酸鈣具有良好的生物相容性和生物活性,不會對人體產生有害影響。晶粒細化和Zn(OH)2會生成保護基體的腐蝕膜,降低材料腐蝕速率。分析圖8發現Zn-5.5Mg-0.4Ba-xGd合金的三維腐蝕形貌為鋸齒狀,說明腐蝕過程中腐蝕反應在整個表面發生,體液通過腐蝕產物保護層與基體發生連續反應[19]。加入0.7%Gd出現了一些淺的點蝕產物,腐蝕產物可將模擬體液與基體隔離,保護鋅基體。

Zn-5.5Mg-0.4Ba-xGd合金在SBF模擬體液中的腐蝕原理[8]:首先,Zn在SBF中發生反應。

陽極反應:

Zn→Zn2++2e-

(3)

陰極反應:

2H2O+O2+4e-→4OH-

(4)

總反應:

4Zn+2H2O+O2→4Zn(OH)2

(5)

Zn的化學溶解發生在陽極,陰極反應是氧的還原,基體表面形成Zn(OH)2薄膜。Zn(OH)2膜隨反應進行到一定厚度時,由于與鋅合金熱膨脹系數不同,薄膜的分裂導致Zn的再溶解,在Zn溶解和Zn(OH)2的生成之間形成動態平衡。合金的腐蝕速率也會相對穩定。然后,SBF液中Cl-和Zn (OH)2反應產生穩定氯化物。

圖6 37 ℃模擬體液浸泡14 d后試樣表面SEM形貌及對應區域 EDS 能譜

圖7 Zn-5.5Mg-0.4Ba-xGd合金浸泡后的X射線衍射譜

圖8 合金浸泡后三維腐蝕形貌圖

(6)

基體受薄膜保護的面積大大減小,ZnMgBa合金進一步溶解,循環發生陽極和陰極反應。之后新的基體出現在SBF溶液中,Mg2Zn11相因低的腐蝕電位可作為有效的陽極,發生電偶腐蝕。最后,合金在SBF中長時間浸泡,腐蝕從腐蝕源擴展到整個表面。加入0.7%Gd后,合金表面出現了一些淺的點蝕坑。最終腐蝕產物為磷酸鹽和磷酸鈣、磷酸鋅。

2.4 電化學性能分析

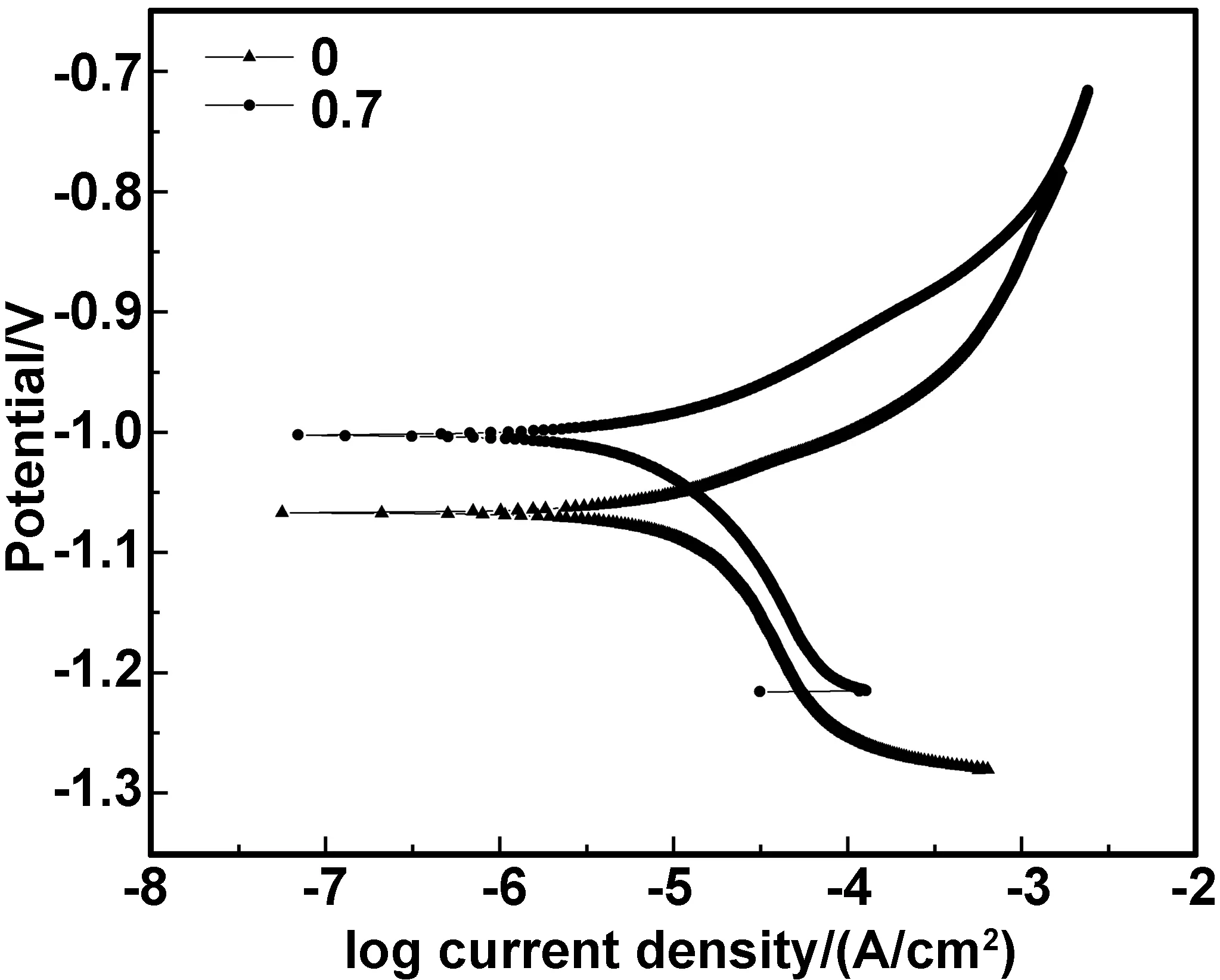

圖9為Zn-5.5Mg-0.4Ba-xGd合金在SBF模擬體液中的極化曲線,利用軟件擬合電化學參數如表3所示。

圖9 Zn-5.5Mg-0.4Ba-xGd合金在SBF模擬體液中的Tafel曲線

表3 Zn-5.5Mg-0.4Ba-xGd合金電化學極化參數

由圖9、表3可知Zn-5.5Mg-0.4Ba合金的腐蝕電位-1 067.177 mV,腐蝕電流密度為31.45μA/cm2,自腐蝕電位小、自腐蝕電流大,說明Zn-5.5Mg-0.4Ba合金在SBF模擬體液中容易被腐蝕,添加0.7Gd使合金腐蝕電位正移,腐蝕電流密度下降。Zn-5.5Mg-0.4Ba-0.7Gd合金腐蝕電流密度比未添加Gd合金降低51.7%,耐蝕性較佳。

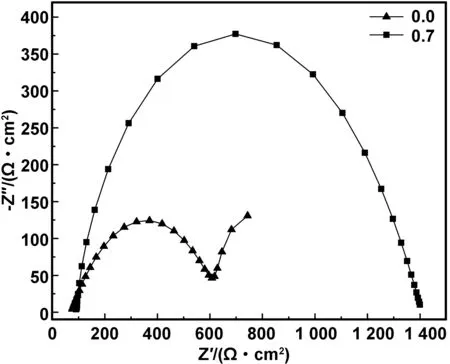

為進一步解釋Gd對合金電化學腐蝕的作用機理,對Zn-5.5Mg-0.4Ba-xGd合金進行交流阻抗測試得到Nyquist圖。圖10為Zn-5.5Mg-0.4Ba-xGd合金在SBF模擬體液中EIS測試中所測得的Nyquist圖。從圖10中可以看出,Zn-5.5Mg-0.4Ba-xGd合金均出現一個容抗弧,說明合金在SBF溶液中只有一個時間常數,即合金和溶液界面上的反應電阻和雙電層電容,半圓形的容抗弧表明了電化學電荷傳遞過程。加入0.7%Gd后,電極反應過程中容抗弧半徑增大,阻力增加,腐蝕電流減小。

圖10 Zn-5.5Mg-0.4Ba-xGd合金在SBF模擬體液中EIS測試結果

根據圖10的測量結果,利用ZsimpWin軟件擬合的阻抗圖譜等效電路為R(Q(R(CR)))如圖11所示,其中,Rs(Ω·cm2)為溶液電阻;Rpo(Ω·cm2)為極化電阻;Cdl(F/cm2)為雙電層電容;Rct(Ω·cm2)為電荷轉移電阻;Q為常相位角元件(CPE)[20]表達式如下,代表雙電層電容。

ZQ=(Y0)-1(jω)-n

(7)

式中:Y0是CPE常數(常取正值),j是虛部單位,n是CPE指數(0≤n≤1),ω是角頻率(ω=2πf,f為頻率)。

圖11 Zn-5.5Mg-0.4Ba-xGd合金的阻抗模擬等效電路圖

擬合結果如表4所示,電荷轉移電阻比溶液電阻Rs大很多,所以合金的腐蝕速率由電荷轉移電阻Rct決定。Zn-5.5Mg-0.4Ba-0.7Gd比Zn-5.5Mg-0.4Ba合金的電荷轉移電阻明顯增大,表明合金表面活性降低,溶解速度減慢,并且代表雙電層電容特性的Y0值減小,表面活性降低,合金耐蝕性增強。

表4 Zn-5.5Mg-0.4Ba-xGd合金在模擬體液中的擬合參數

3 結 論

(1)Zn-5.5Mg-0.4Ba合金組織為η-Zn相和Mg2Zn11相。η-Zn基體粗大,僅有少量白色層片狀結構。添加0.7%Gd合金組織中白色長條狀結構明顯增多并細化,出現板條狀共晶組織,合金組織有明顯的細化。

(2)隨著外加載荷的增加,Zn-5.5Mg-0.4Ba-xGd合金的磨損率逐漸增大。在2和4 N外載荷下,Zn-5.5Mg-0.4Ba-0.7Gd合金磨損率分別為1.716及2.071 g/cm2,相比于基體分別降低了16.8%和14.6%。

(3)經SBF浸泡材料表面出現磷酸鈣、磷酸鋅、磷酸鹽、CaP等腐蝕產物,Zn-5.5Mg-0.4Ba-xGd在 SBF 中具有良好的生物活性。

(4)Zn-5.5Mg-0.4Ba-0.7Gd比Zn-5.5Mg-0.4Ba合金的腐蝕電位正,腐蝕速率降低51.7%,容抗弧比未添加Gd的大200%。晶粒細化和Zn(OH)2會生成保護基體的腐蝕膜,降低材料腐蝕速率。