針/機織復合織物定向導濕性的等離子改性構建及其舒適性評價

肖彩勤, 胡霄睿, 孫豐鑫*,, 高衛東, 陳志強

(1. 江南大學 生態紡織教育部重點實驗室,江蘇 無錫 214122;2. 迪肯大學 先進材料研究中心,澳大利亞 維多利亞 3216)

織物作為服裝的基礎材料,其穿著舒適性一直是紡織領域關注的熱點問題[1]。多維度定向導濕性能織物的開發,對推進吸濕快干紡織品和智能服裝的研究具有重要價值[2- 4]。制備定向導濕織物的基本原理是:通過構造織物厚度方向的材料表面能梯度差,實現汗液在織物內外層的定向傳導;主要方法為:形成織物厚度方向纖維層的親疏水差異或通過織物梯度結構設計實現織物定向導濕[5-6]。例如,WANG H等[7]采用聚合沉積技術開發一種在厚度方向具有浸濕梯度差的織物,實現了單向導水;ZHOU H等[8]通過組合織物雙面親水性膜材料與疏水性膜材料,研發具有逆重力的自發定向導水織物,且織物的導水性可以通過紫外線照射進行調控;肖雅倩等[9]綜述泡沫技術、溶膠凝膠法、靜電紡絲、聚合沉積等構造織物單面疏水性的方法,分析使用親水整理劑等對織物單面進行親水整理的方法,闡述以紡織品結構設計實現織物定向導濕性能的方式。然而,目前大部分研究主要關注紡織品厚度方向的導濕性能,對織物厚度方向與織物平面內液體傳導性能的實現與控制研究較少。 因此,文中以針織物與機織物復合一次成型的雙面結構織物為基材,采用3步等離子體法對雙面結構織物的機織面進行單面疏水改性,實現織物針織面與機織面的非對稱浸潤,并借助液態水分管理測試系統定量表征織物在厚度方向和平面內的導濕性能,進而分析織物的熱濕舒適性與觸覺舒適性。

1 材料與方法

1.1 原料與設備

1.1.1原料 以針織物與機織物復合的雙面結構織物為基材,通過將針織橫機與劍桿織機進行組合設計,實現一次織造完成針織與機織結構的復合,其結構如圖1所示。雙面結構織物的機織面經紗為56 tex滌綸純紡紗,緯紗為65 tex的35%腈綸和65%羊毛混紡紗,機織面的經緯密均為220根/dm;雙面結構織物的針織面也采用65 tex的35%腈綸和65%羊毛混紡紗,針織線圈橫密為32根/dm,線圈長度為11 mm[10],采用搭建的針織橫機和劍桿織機組合織機自織而成。等離子體處理的前驅氣體有氬氣 (純度 99.9%)、氧氣(純度99.9%) 以及六甲基二硅醚(HMDSO,純度99.5%)蒸汽 ,藥品均購于西格瑪奧德里奇有限公司。

圖1 針織物與機織物復合的雙面結構織物結構及織物橫截面Fig.1 Fabric structure and cross section of knitted and woven com-structured fabrics

1.1.2設備 KSV CAM 200接觸角測試儀,芬蘭KSV公司制造;MMT液態水分管理測試系統 ,美國阿特拉斯儀器公司制造;Quanta-250型掃描電子顯微鏡,FEI(捷克)公司制造;CHES-FY紡織品風格測試系統,東華大學和南通宏大實驗儀器有限公司聯合開發。等離子體處理裝置主要由等離子體處理腔體、靜電屏蔽罩、天線、真空泵和射頻發生器等部分組成。

1.2 等離子體處理方法

織物試樣采用3步等離子體法進行表面改性。文獻 [11-12]詳細介紹了其工作原理。等離子體處理實驗中,織物試樣的處理面朝上放置于試樣臺上,通過射頻發生器產生等離子體,采用真空泵抽真空至低于0.1 Pa。具體步驟為:①通入氬氣至氣壓為2.8 Pa ,并在100 W功率下采用連續放電狀態下的氬等離子體對機織面進行2 min的刻蝕處理,實現機織面的清潔與活化;②在功率100 W、氣壓3.5 Pa條件下,以20%工作周期的間斷式氧等離子體處理機織面,持續時間為2 min,在活化的機織面引入含氧官能團;③通入HMDSO蒸汽作為前驅體,工作條件為功率100 W、10%工作周期的間斷式HMDSO等離子體處理,在10 Pa壓力下對織物進行等離子體聚合沉積處理。間斷式等離子體的工作周期為

t=ton/(ton+toff)

(1)

其中:t為間斷式等離子體工作周期;ton和toff分別為等離子體工作和停止工作兩個狀態的持續時間。

1.3 測試方法

1.3.1接觸角測試 等離子體處理后的織物均在標準條件[溫度(20±2) ℃,相對濕度(65±2)%]下平衡24 h以上。接觸角(CA)和液態水分吸收時間使用接觸角測試儀進行測量。

1.3.2導水性測試 通過液態水分管理測試系統,并參照AATCC 195—2011標準對織物液態水分傳導性能進行測量。

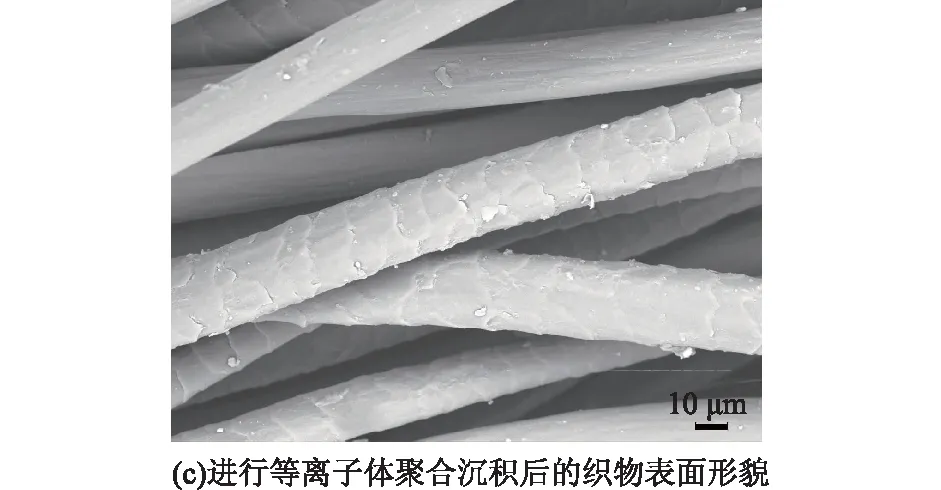

1.3.3表面形貌觀察 織物試樣經干燥和噴金處理后,使用掃描電子顯微鏡對經3步等離子體法處理前后的織物形貌進行觀察。

1.3.4織物觸覺舒適性評價 采用紡織品風格測試系統進行織物觸覺舒適性評價[13]。該測試系統通過一條抽拔力-位移曲線,實現織物彎曲、摩擦、拉伸等多項性能的綜合評價,并表征織物硬挺程度,進行織物硬挺觸覺舒適性評價。

1.3.5織物熱濕舒適性評價 采用主觀評級法對織物熱濕舒適性進行評價。選取6位紡織專業研究生分別對等離子體處理前后由雙面結構織物縫制的手套進行穿戴評價。評價者在溫度(25±2)℃、相對濕度(65±3)%的環境下,對穿戴0.5 h后的手套熱濕舒適性進行獨立評級。熱濕舒適性分為5個等級,其中1~5級分別代表不舒適、較差、中等、良好、極好。取6位評價者的平均評級結果作為最終的熱濕舒適性等級。

2 結果與討論

2.1 織物非對稱浸潤性與微觀形貌分析

圖2為5 μL液態水在織物表面浸潤鋪展的時間曲線和HMDSO等離子體在織物表面不同聚合沉積處理時間下的接觸角。

圖2 雙面結構織物親水面與疏水面的浸潤性能Fig.2 Wettability of the hydrophilic and hydrophobic surfaces of com-structured fabrics

由圖2可知,當聚合沉積處理時間超過3 min時,接觸角變化很小,而水滴的浸潤鋪展時間卻顯著增長,這可能是由于處理時間過長后,HMDSO等離子體過多地滲透織物,并附著于背面的針織層表面。因此最優聚合沉積處理時間為3 min。

圖3為雙面結構織物的非對稱浸潤性表面及其微觀形貌。圖3(a)為經3 min HMDSO等離子體聚合沉積處理后,織物非對稱的吸濕浸潤性示意,可知在經3步等離子體法處理后,織物的處理面(機織面)顯示較好的疏水性,而針織面展現較好的親水性。圖3(b)和圖3(c)分別展示未經等離子體聚合沉積表面與經等離子體聚合沉積表面的纖維外觀形貌。可以清楚地看到,等離子聚合沉積面的織物纖維上附著了HMDSO顆粒,而另一面的纖維表面光潔。因此采用3步等離子體法處理時,通過合理控制處理參數,可實現非對稱浸潤性織物的表面改性。

圖3 雙面結構織物的非對稱浸潤性表面及其微觀形貌Fig.3 Asymmetrical wetting surfaces and its micromorphology of the com-structured fabrics

2.2 處理后的雙面結構織物導濕性能解析

2.2.1織物含水量測試曲線分析 圖4為液態水分管理測試系統給出的典型織物含水量曲線。

圖4 液態水分管理測試系統所測的雙面結構織物典型含水量與時間關系曲線Fig.4 Typical water content and time curves of com-structured fabrics measured by liquid water management test system

由圖4(a)可知,水滴在針織面迅速被吸收,針織面含水量在0~10 s內增長至接近700%,而機織面的含水量變化緩慢,直到30 s后才開始緩慢上升至接近100%并保持相對穩定。由圖4(b)可知,當水滴從表面經過等離子聚合沉積的機織面滴入時,水透過機織面并優先被針織面吸收,針織面含水量迅速升高至接近400%,然后緩慢降低到300%左右;而機織面含水量仍緩慢上升,最終維持在小于100%的位置。總體來看,未經等離子體聚合沉積處理的針織面更容易吸水,無論水滴是從機織面還是針織面滴到織物上;而經等離子體聚合沉積處理的機織面含水量相對較低,且增加緩慢,最高含水量均低于100%。這一方面是由于針織物的線圈結構有更多的空間容納液態水,另一方面等離子體的單面聚合沉積造成織物非對稱的親疏水性,使得液態水由疏水的機織面向親水的針織面擴散更加容易,而拉普拉斯力的作用導致由親水面向疏水面擴散變得困難。 因此,經3步等離子體法處理后的雙面結構織物展現出明顯的定向導水性能。

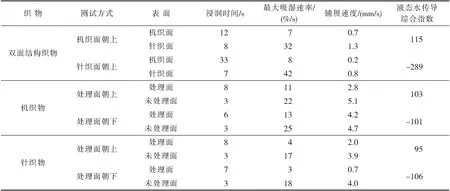

2.2.2導水性測試指標對比分析 為了定量分析織物的定向導水性能,在液態水分管理測試系統引入了系列指標,包括浸潤時間(WT)、最大吸濕速率(MAR)、鋪展速度(SS)和液態水傳導綜合指數(OWTC)等,指標的具體含義見文獻[14]。為了對比分析雙面結構織物厚度方向與平面內在液態水傳遞時的典型特征,分別測試了雙面結構織物以及與雙面結構織物的針織面和機織面同結構參數的傳統機織物和針織物的液態水傳導性能指標,測試結果見表1。

表1 織物經等離子體處理后的液態水傳遞指標測試結果Tab.1 Test results of liquid water transfer indices of fabrics after plasma treatment

由表1可以看出,經等離子體處理后的雙面結構織物機織面的浸潤時間顯著高于針織面,也高于經過等離子體單面處理的傳統機織物和針織物,且當從雙面結構織物的針織面滴入液態水時,機織面的浸潤時間高達33 s,這是處理后的雙面結構織物非對稱浸潤性和針織面線圈結構優異儲水能力的綜合效果。

對比傳統針織物和機織物可以看出,無論處理面還是未處理面,機織物都體現了更快的最大吸濕速率和鋪展速度,即機織物具有更強的液態水傳導能力。這是因為機織物的經緯紗交織結構有利于液態水沿著經紗和緯紗方向進行縱向和橫向傳導,而針織物的線圈結構使得液態水更容易被吸收和容納。因此,雙面結構織物同時具有針織與機織結構,可使機織面和針織面實現水傳導和水吸收的差異性,保證親水針織面織物可以最大程度吸收水分,不會反滲透到疏水機織面;而機織面良好的水分傳導能力又能促進液態水平面內的快速鋪展和傳導,保證表面干燥,也有利于水分在親水面被吸收。這進一步驗證了雙面結構織物采用針織面作為親水面進行液態水吸收,同時以機織面作為疏水面進行液態水傳導的可行性。

由表1可知,傳統機織物和針織物的液態水傳導綜合指數相對較低;而當液態水從機織面滴入到雙面結構織物時,其液態水傳導綜合指數為115,從針織面滴入時,其液態水傳導綜合指數為-289。這表明液態水傾向于從機織面傳遞到針織面,而反向傳導比較困難。處理后的雙面結構織物中的厚度方向定向傳導性與平面內鋪展傳導性機制如圖5所示。由圖5可知,液態水從針織面滴入時難以透過針織面進入機織面,而是在針織面和針-機織界面鋪展開,但從機織面滴入時會透過機織面被針織面吸收。因此,將機織面作為服裝的貼膚面穿著,有利于汗液沿著機織面鋪展并迅速向針織面傳遞,從而快速排出;反之若是將針織面貼膚穿著,容易造成水分的集聚,帶給穿著者潮濕悶熱的不舒適感。

圖5 液體水在3步等離子體處理后的雙面結構織物中厚度方向與織物平面內的傳導機理Fig.5 Transmission mechanism of liquid water in thickness direction and in-plane conduction of com-structured fabrics after the three-step plasma treatment

2.3 織物觸覺舒適性與熱濕舒適性分析

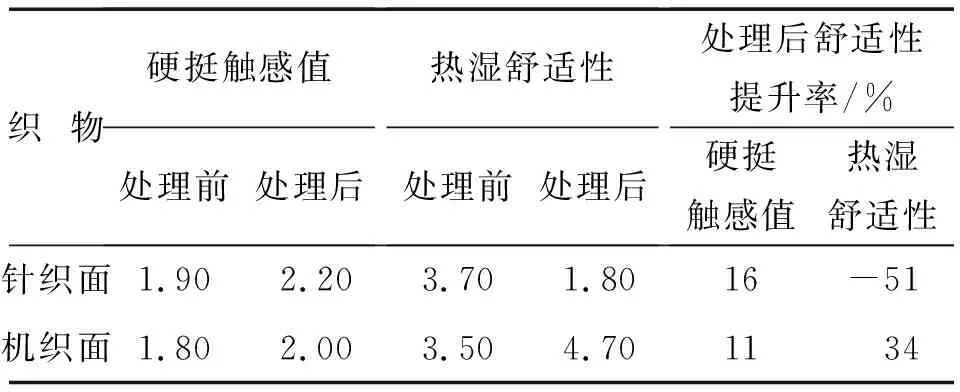

圖6為采用紡織品風格測試系統對織物進行觸感測試形成的曲線。曲線中可以提取包括最大彎曲力、彎曲功、彎曲斜率、平均摩擦力、拉伸斜率等曲線參數,并通過公式計算織物的硬挺觸感值,從而評價織物觸覺舒適性[15]。織物的硬挺觸感值以及6位主觀評價者所給出的平均熱濕舒適性等級見表2。

圖6 紡織品風格測試系統所測雙面結構織物處理前后的抽拔力-位移曲線Fig.6 Pulling-out force-displacement curves of com-structured fabrics before and after treatment by the comprehensive handle evaluation system for fabrics and yarns

表2 等離子體處理前后的織物觸感值與熱濕舒適性平均評級結果Tab.2 Tactile values and average evaluation results of trermal-wet comfort of the fabrics before and after plasma treatment

對比等離子體處理前后織物的觸感值可知,3步等離子體法對織物的觸感影響較小,原因可能是經3步等離子體法處理時,雖然氬等離子對織物表面纖維產生刻蝕作用,但HMDSO的聚合沉積可能部分修復了纖維表面因刻蝕產生的缺陷,因此,織物總體硬挺觸感略有增加,針織面的硬挺手感值增加約16%,機織面增加約11%。當將機織面作為貼膚面穿戴時,經等離子體處理后的織物手套熱濕舒適性有了明顯提升,等級從3.50變為4.70,評級提高34%;當將針織面貼膚穿著時,織物的熱濕舒適性評價結果明顯降低。這主要是因為當針織面貼膚時,由于汗液無法從針織面傳導到機織面,使得汗液積聚在手套內,引起悶熱潮濕感。總體來看,經3步等離子體法處理后的織物觸感值變化不明顯,而熱濕舒適性有了明顯提升。因此,該方法在研發吸濕快干、高舒適性等功能面料和智能化控溫面料方面具有潛在的應用價值。

3 結 語

區別于常規的針織或機織紡織品,文中開發了具有厚度方向的定向導濕與平面內差異性液態水分傳導性能的雙面結構織物。實驗證明,通過控制等離子體聚合沉積厚度,可以實現織物的非對稱浸潤性改性。雙面結構織物的液態水分傳導性能測試及其與傳統機織物和針織物的導水性能對比結果,說明了雙面結構織物的針織面具有優異的吸濕性和儲水性,機織面沿著經緯紗方向具有較好的平面內水傳導性能,這顯示織物結構特征對其平面內差異性水傳導性能的重要作用。采用紡織品風格測試系統結合主觀評級法分別評價織物的觸感值和熱濕舒適性,表明經3步等離子體法處理后的織物觸覺舒適性變化不大,硬挺觸感值變化率控制在15%以內,但可以明顯提升織物的熱濕舒適性。因此,經等離子體處理的雙面結構織物可實現具有厚度方向定向導濕與平面內差異性導水性能,在吸濕排汗、涼爽快干等功能化和智能化紡織服裝領域具有較好的應用前景。