海洋油田高效絮凝劑在污油水減量中的應用探究

郝璐琦,張 寧,曹志興,梁 波

(中海石油(中國)有限公司天津分公司,天津 300459)

在海洋油田開發生產中,FPSO(浮式儲油卸油裝置)占據著十分重要的作用。作為海洋油田油氣水處理中心,它具有原油處理、儲存和外輸等功能[1],并肩負著污水處理及回注的重任。FPSO占據空間狹小,處理設施緊湊,污油水處理不當或現場處理效果不佳,產生的污油水都需下艙靜置,從而占用艙容空間,降低FPSO的處理效果,進而產生更多的生產污水和老化油[2],給FPSO生產帶來壓力。

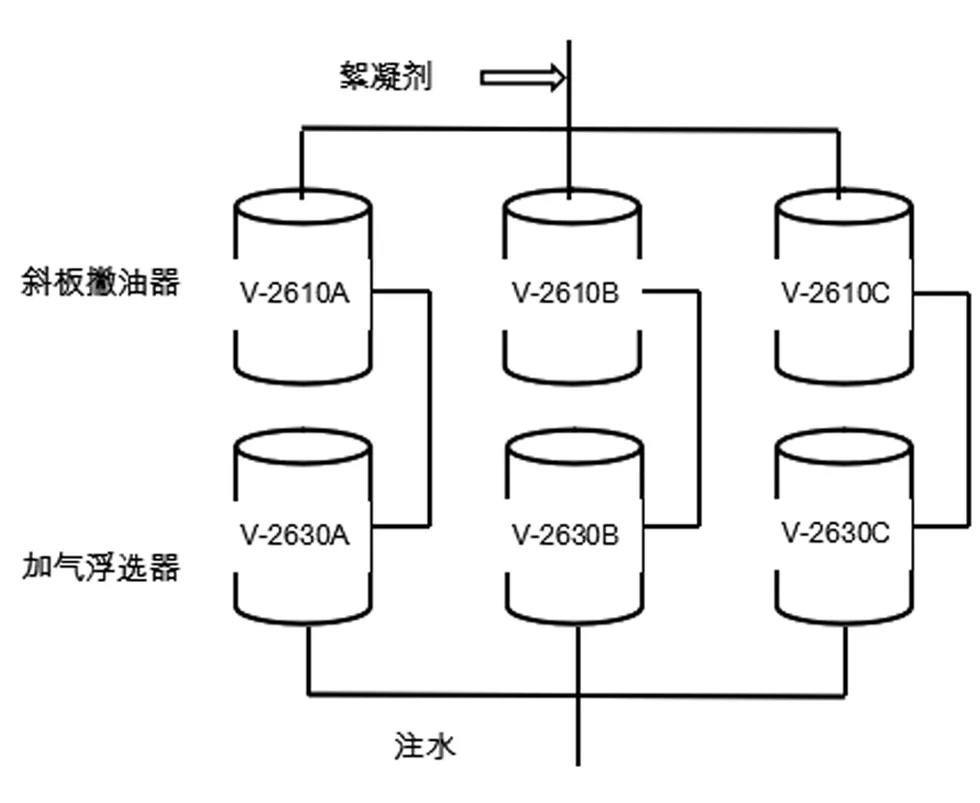

油田生產污水中含有大量的油性物質,且油性物質多以乳化形式存在,難以通過機械離心、氣浮等方式實現油水分離[3]。實際生產過程中,污水往往含有難分解有機物及難溶固體懸浮顆粒,這些物質一旦排放,將對環境造成嚴重影響。絮凝劑通過吸附電中和、吸附架橋和沉淀網捕等作用[4],使水中的油性污染物和固體雜質絮結成較大團狀物,并配合現場斜板撇油器、加氣浮選器等設備進一步去除懸浮絮團,保證污水水質及注水在合格范圍之內。本文結合海洋某FPSO流程現狀,采用高效絮凝劑對艙內已存污油水和核桃殼反洗后污油水進行優化處理,并驗證了絮凝劑加注濃度與生產水質、污水返流程處理量以及乳化油下艙量之間的關系,為現場污油水問題提供解決思路。

1 流程現狀及處理效果

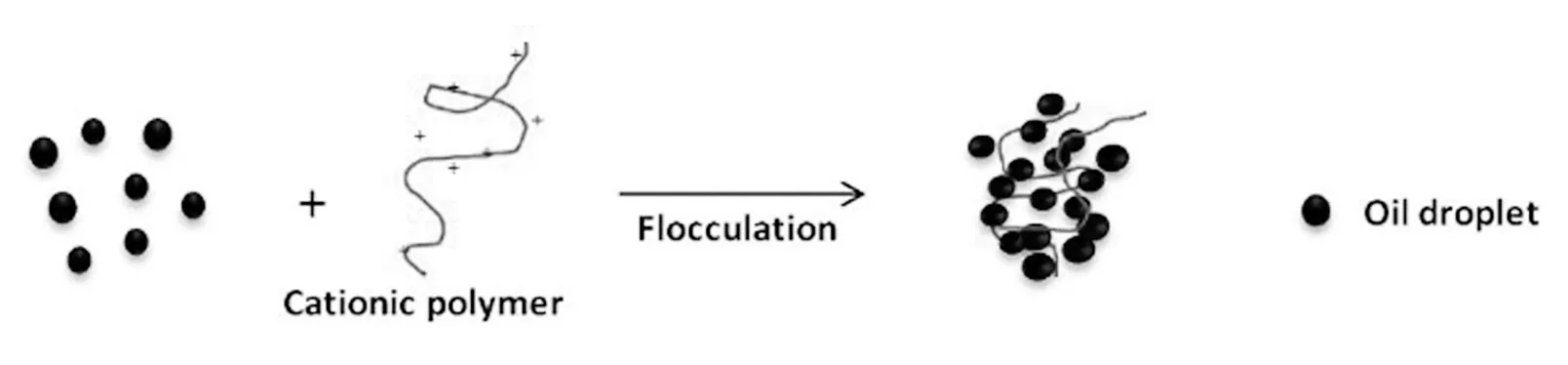

渤海某油田生產水系統,加注陽離子絮凝劑BHQ-410。陽離子絮凝劑BHQ-410加注后,脫水速度快,處理后水中含油值低,水質通透。絮凝劑作用過程見圖1。

圖1 絮凝劑作用示意圖

現場在用絮凝劑架橋作用強,除油效率高,在15 ppm加注濃度下,斜板撇油器出口水質維持在50 ppm以下,加氣浮選器出口水質維持在30 ppm左右,注水水質維持在12 ppm左右,現場污水處理效果良好。

圖2 現場三個加氣浮選器出口水樣

絮凝劑使用過程中,滿足現場流程需要。同時,絮凝劑因其較強電中和作用和吸附性,可用于現場污油水處理。本文通過試驗驗證了絮凝劑在污油水處理過程的作用,探討了污油處理效果及現場最優加注濃度。

2 絮凝劑在污油水處理過程應用

根據現場流程情況,探索污油艙內污油水加注在用絮凝劑時凈水效果。

2.1 現場評價過程

預先在脫水扁瓶內加入一定量絮凝劑樣品,將試驗污油水加入扁瓶中,人工振蕩,使藥劑與污油水充分混合,振蕩完后觀察水色、絮團狀態和上浮速率,觀察時間根據各設施停留時間確定。

2.2 絮凝劑與艙內污油水作用

海洋某FPSO上,污油艙7P主要接受來自于核桃殼、生產污水下艙,其水樣來源復雜,直接返流程時容易增加流程波動。取7P污油水樣,探索絮凝劑BHQ-410的最佳加注濃度。

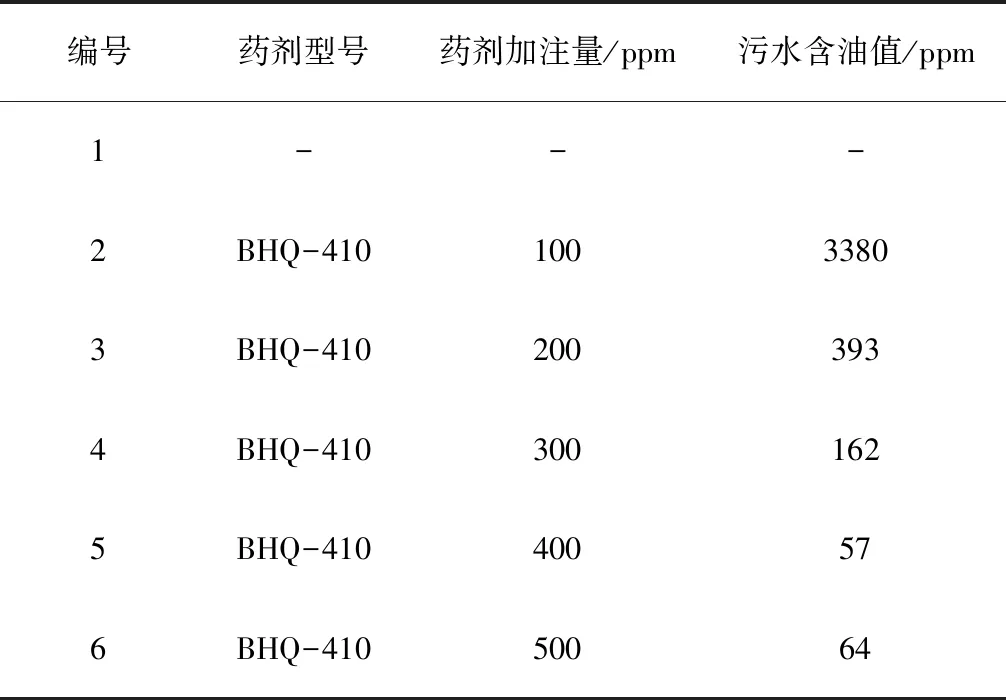

取7P污油水加注在用絮凝劑,加注濃度分別為100/200/300/400/500 ppm。由圖3可知,加注絮凝劑后,由于絮凝劑的強絮凝作用,雜質和污油聚集上浮,污油水樣出現分層。隨著加注濃度的增加,上部絮狀物聚集更緊實,底部水樣水質變好。

圖3 7P污油水樣絮凝試驗(30 min)

取底部污水樣,檢測污水含油值,結果見表1。

表1 7P底部水質

根據數據表格可知:加注絮凝劑BHQ-410后,污油水便出現分層,且隨著加注濃度提高,分層速度加快,分層后水質更佳。當加注濃度提高至500 ppm時,污水含油值基本維持不變,故針對于7P污油水艙,加注400 ppm滿足現場需要。

分層后,上部油樣含水及乳化進一步降低,可轉艙儲存;加注400 ppm時,底部污水含油值降至100 ppm以下,返回流程處理對流程無影響。

2.3 核桃殼反洗水

取核桃殼反洗前水樣,進行絮凝劑加注濃度驗證,驗證結果見圖4。

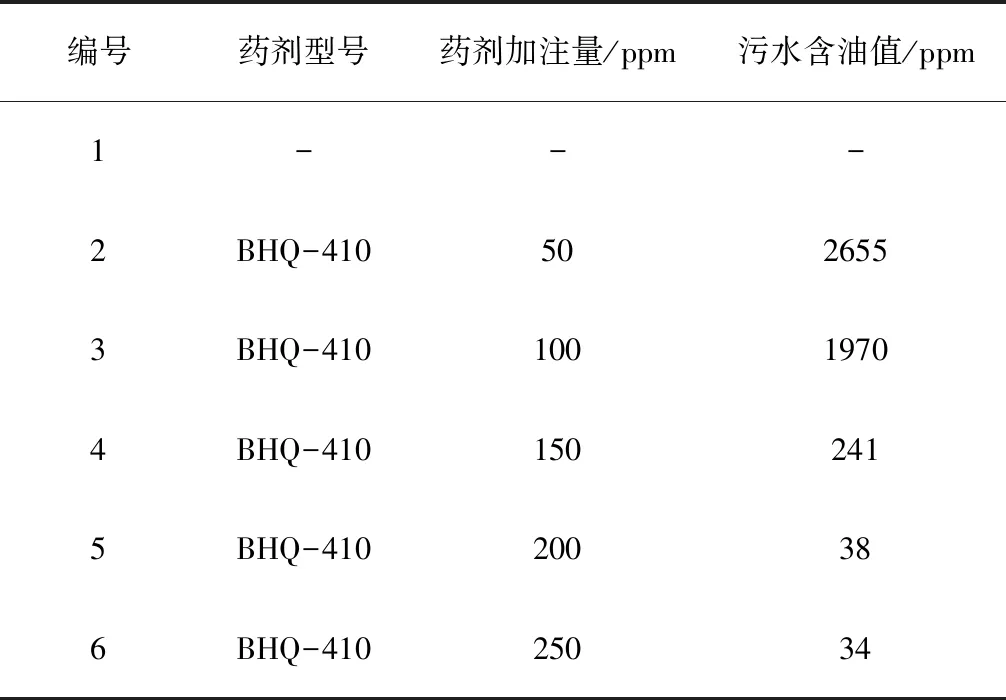

在核桃殼反洗前水樣加注絮凝劑BHQ-410,加注濃度分別為50/100/150/200/250 ppm。由圖4可知,加注絮凝劑后,由于絮凝劑的強絮凝作用,雜質和污油聚集上浮,污油水樣出現分層。隨著加注濃度的增加,上部絮狀物聚集更緊實,底部水樣水質變好,當加注濃度達到200 ppm時,增加加注量,水中含油值無明顯改變。

圖4 核桃殼反洗前水樣絮凝驗證(30 min)

底部污水樣,檢測污水含油值,結果見表2。

表2 反洗水水質

根據數據表格可知:當BHQ-410加注濃度提高至200 ppm時,污水含油值降至50 ppm以下,返流程處理不會影響流程處理效果,同時,上部油樣可轉艙儲存。

2.4 污油水處理效果分析

根據絮凝劑在7P污油艙和核桃殼反洗水中的處理效果可知:絮凝劑按照特定濃度加注后,污油水迅速分層,且上部污油更緊密,可轉艙進一步處理,下部水樣更透徹,含油值更低,返流程處理不會影響現場流程。絮凝劑BHQ-410使用后可降低現有污油水量,釋放艙容空間。

3 絮凝劑分注減量優化

3.1 絮凝劑分注優化

由于絮凝劑較強的靜電中和作用,加注量高時,無選擇與污油水中油樣和固懸物結合,增加下艙污油水乳化,加注量低時,污水系統水質不能有效保證。FPSO現場,絮凝劑加注點在生產水系統綜合管匯上,加注過程中,可能存在藥劑混合分散不均勻情況。

圖5 現場水系統處理圖

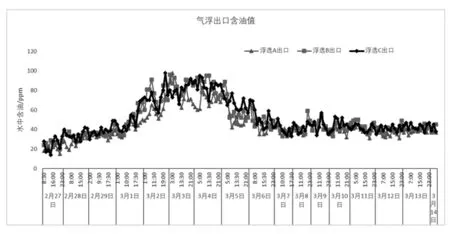

為優化現場處理效果,同時驗證滿足最優效果時的現場最優加注濃度。從2月27日開始,開展絮凝劑優化分注試驗,即將絮凝劑加注點由斜板撇油器V-2160/A/B/C前總管匯后移至單系列斜板撇油器,并分開加注。試驗過程中,從2月27日至3月1日將絮凝劑加注濃度逐步由13 ppm降低至6 ppm時,氣浮出口水中含有均值顯著提升;從3月1日開始逐步提高加注量,至3月7日加注量提升至12 ppm,此時,各氣浮出口含油均值均顯著降低且整體較平穩,但出口含油值仍有波動; 3月9日,絮凝劑加注濃度提升至13 ppm,此時水中含油均值與12 ppm提升不明顯,但抗波動能力顯著增強。故根據試驗結果:絮凝劑加注在單系列13 ppm時,氣浮出口水中含油值較低,且流程抗波動能力強。現場試驗結果見圖6。

圖6 分注優化由現場氣浮含油值

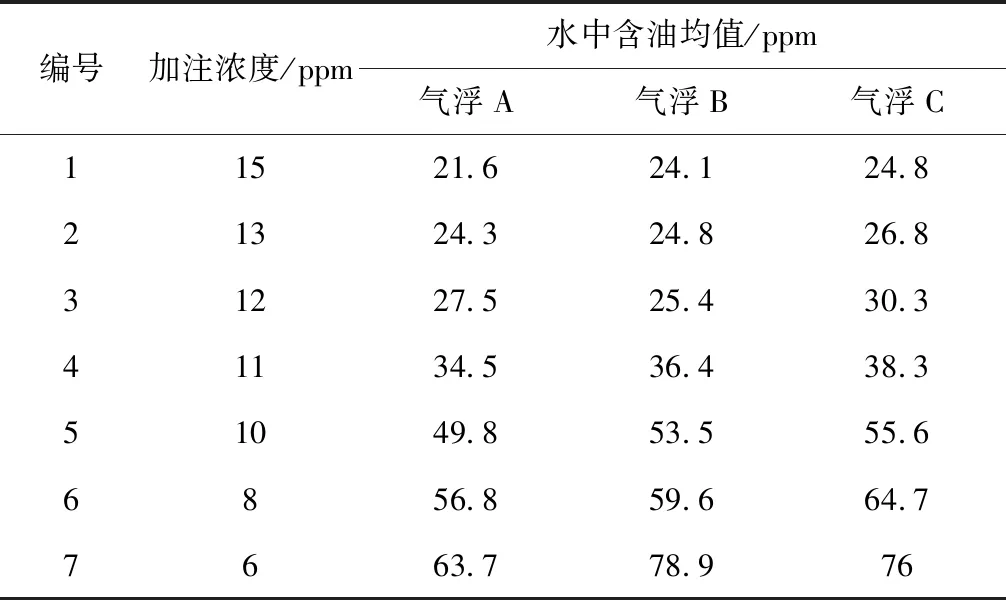

氣浮在不同加注濃度時的含油均值見表3。

表3 不同加注濃度時的氣浮含油均值

由表3可知:加注濃度在13 ppm時,各級氣浮出口含油值均較低,且氣浮A/B/C含油值間差別不大,繼續增加濃度時,含油均值變化不大,因此,根據藥劑加注量及處理效果綜合考慮,現場推薦13 ppm為最優加注濃度。

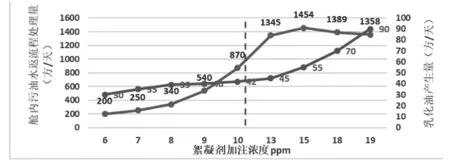

3.2 污油水返流程處理量和乳化油產生量

在海上油田,生產水系統每天產生1500污油水,污油水下艙沉降后,含油低的污水返回流程處理,頂部乳化油轉至其它艙等待處理。不同絮凝劑加注量下,艙內污油水反流程處理量和產生的乳化油量統計如圖7所示。

圖7 絮凝加注濃度與污油水量關系圖

由圖7可知,絮凝劑加注量越大,艙內污油水返流程處理量越大,而產生的乳化油量也增加,綜合考慮13 ppm的加注濃度既可保證水系統處理的水質合格,又能保證艙內的大部分污油水返流程處理,還可有效降低每天產生的乳化油量。

綜合絮凝劑分注優化及污油水返流程量,在絮凝劑單系列加注13 ppm時,流程處理效果和污油水量均在滿足現場需要,因此,13 ppm為絮凝劑最優加注條件。

4 結論

污油水處理過程中加注絮凝劑可改善污油水水質并滿足返流程處理條件,絮凝劑分注優化后,污油水返流程處理及乳化油產生量均效果最佳,表明在用高效絮凝劑在解決現場污油水減量處理過程中滿足現場需要。

1)針對于7P污油水艙,絮凝劑加注400 ppm,針對于核桃殼反洗水,絮凝劑加注200 ppm時,污油水處理后水質滿足返流程處理條件,油相進一步優化,可轉艙處理,緩解了污油水占據艙容問題。

2)絮凝劑單系列加注13 ppm時,各加氣浮選器含油低于30 ppm,滿足水系統處理需要。同時,污油水返流程處理效果和乳化油產生量均在最佳范圍內,表面13 ppm為絮凝劑最優分注條件。

3)經過現場驗證,高效絮凝在合適濃度條件下,既可滿足水質指標和保證污水返流程處理量,又能把乳化油的產生量降低到較低水平,解決了污油水及乳化油的占艙問題 ,為海上油田類似問題提供了很好的解決思路。