滾壓處理對核主泵軸套耐磨性能的影響

譚俊哲, 李連海, 田云, 王學宇, 姚景文, 張玉金

(沈陽鼓風機集團核電泵業有限公司,沈陽 110869)

0 前言

核主泵是壓水堆核電站中關鍵的一回路設備之一,是核島內唯一的旋轉設備。軸套是軸承核心摩擦副之一,它的作用是保護泵軸,防止液體對軸的腐蝕和軸不直接與填料產生摩擦以及為軸承提供動壓效應所需的旋轉角速度。軸套浸泡于高溫高壓強腐蝕反應堆冷卻劑中,這就要求軸套外表面光潔度質量非常高,以達到軸承處于液膜潤滑狀態;同時為減少在干摩擦狀態下軸承的磨損量,要求軸套表面硬度必須達到摩擦配對副使用要求,因此采用表面滾壓的方式來達到設計要求[1-2]。

滾壓加工工藝就是利用金屬在常溫狀態下的冷塑性的特點,用硬質、光滑的滾輪或滾珠在零件材料表面滾動的同時,向表面施加一定的壓力,促使零件表層金屬發生彈塑性變形,提高表面光潔度、硬度及強度,從而達到改善零件耐磨性能的作用[3-4]。目前,國內研究主要集中于內孔和外圓的表面加工、齒輪輪齒的滾壓光整加工、螺紋的滾壓加工。劉冶華等人[5]研究了18CrNiMo7-6齒輪鋼超聲滾壓后表面變質層的性能,經超聲滾壓后表面硬度及光潔度顯著提高;蔡衛星等人[6]提出了表面滾壓技術應用于提高鐵路車軸疲勞性能的可行性,詳細論述了滾壓強化技術的原理及應用現狀;趙坤[7]分析和研究了表面鈉米化對金屬材料的耐磨性的影響,通過在材料表面對納米的結構表層進行制定,進而對金屬材料的耐磨性作一提高;辛超等人[8]采用表面機械滾壓對退火態Zr-4合金進行表面納米化處理并對其微觀組織和力學性能開展了系統研究,經滾壓處理后,表層顯微硬度、屈服強度和抗拉強度顯著提高。但此方法在核主泵薄壁軸套零件的加工中首次應用,國內相應技術還處于空白階段。

文中主要是對軸套用馬氏體不銹鋼0cr13Ni4Mo滾壓加工后強化層的微觀組織結構、組織演變規律、摩擦磨損性能進行評價及表征,為核主泵的自主研發及知識產權的形成奠定基礎。

1 材料與方法

1.1 試驗材料

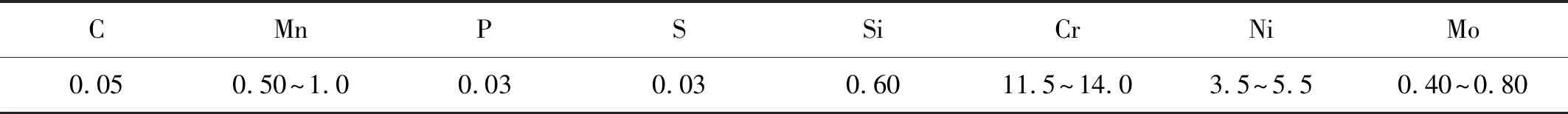

試驗所用材料為核主泵軸套用馬氏體不銹鋼0cr13Ni4Mo,其化學成分如表1所示。采用的滾壓加工外圓表面。

1.2 檢測方法

將樣品采用電火花線切割成不同的尺寸,對樣品截面使用60,120,360,600,800,1 000,1 200,1 500,2 000號SiC耐水砂紙依次進行打磨,打磨結束后采用2.5 μm的金剛石水溶性研磨膏進行機械拋光。將試樣采用15 mL鹽酸+1 g苦味酸+100 mL無水乙醇腐蝕劑進行腐蝕,腐蝕時間為1 min,然后采用HITACHI SU8010型號SEM,對樣品組織進行觀察。采用MicroXAM-3D型表面輪廓儀對樣品進行表面粗糙度表征。

表1 0Cr13Ni4Mo不銹鋼化學成分(質量分數,%)

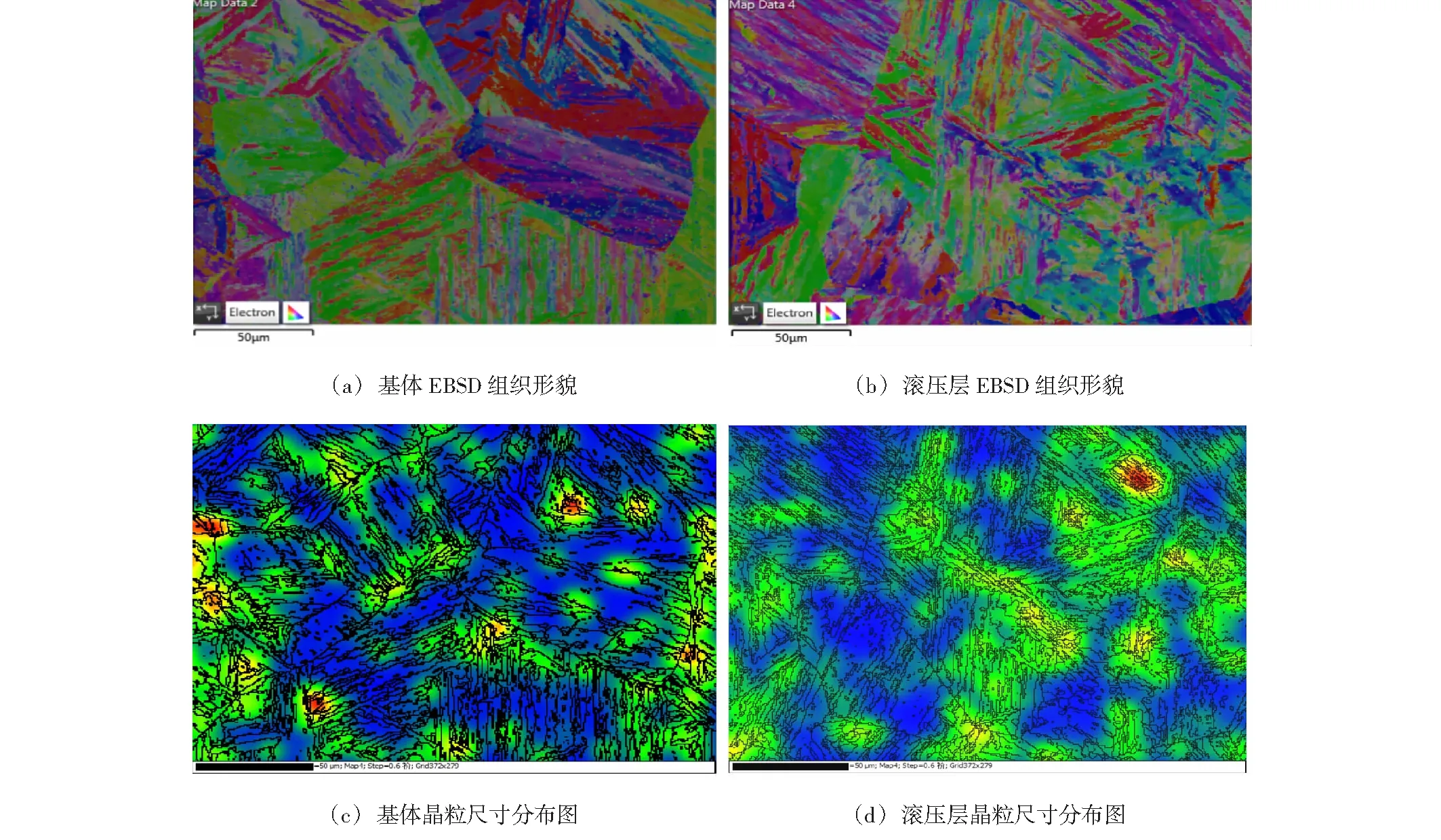

采用電子背散射衍射(EBSD)分析基材和滾壓樣品的晶粒尺寸和分布特征。將滾壓樣品采用線切割將樣件切割成5 mm×5 mm×3 mm的樣塊,然后滾壓層表面用1 500和2 000號SiC耐水23砂紙進行精打磨,而后采用1.5 μm的金剛石水溶性研磨膏進行機械拋光,再采用納米SiO2懸浮液振動拋光5 min,去除表面機械拋光應力層,以備EBSD分析。該試驗采用的EBSD系統包括掃描電鏡(ZEISS Merlin公司生產)和Noedlys Nano型附件,滾壓樣品組織形貌分析采用Channel 5軟件包進行數據采集和處理。

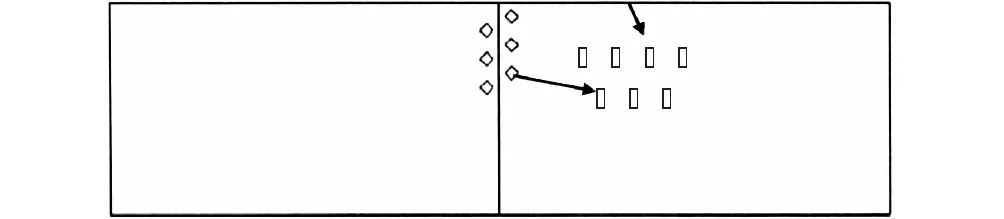

用HVS-1000型維氏硬度計測試其顯微硬度分布,法向載荷10 g,加載時間10 s。為了得到材料表層顯微硬度與表層距離的關系,但由于硬化層的深度較小,避免在測量時兩個硬度點之間的相互影響,采用如圖1的硬度測量方式。

利用MFT-4000型多功能材料表面性能試驗儀進行摩擦磨損測試,上摩擦副為直徑6 mm的GCr15鋼球,下摩擦副為馬氏體不銹鋼滾壓樣品小塊。摩擦磨損試驗參數為法向加載載荷為10 N,往復速度為120 mm/min,往復行程為7 mm,磨損時間為45 min。設備在磨損過程中自動記錄試驗數據,獲得摩擦系數曲線,評價材料的摩擦磨損性能。

圖1 顯微硬度測量示意圖

2 結果與分析

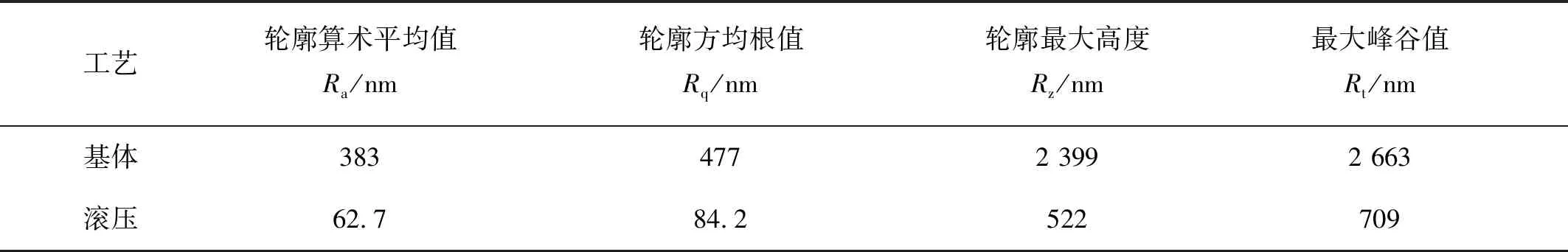

2.1 滾壓加工表面形貌及粗糙度

零件表面越粗糙,配合表面間的有效接觸面積越小,壓強越大,耐磨性就越差[9]。基材和滾壓加工后的SEM微觀形貌和白光干涉表面形貌如圖2所示,由圖中可以看出,基體表面溝壑比較密集,峰谷之間差值較大,而且條紋比較細,而滾壓加工后的表面形貌較磨削表面平整,峰谷差值變小,條紋變寬。基體和滾壓加工后的粗糙度如表2所示,表中的數值與微觀表面形貌顯示相一致。基體表面粗糙度大概是滾壓表面粗糙度的4~5倍。在滾壓的過程中,被滾壓表面材料發生塑性變形,波峰被碾平,材料被填入到低凹的波谷中,表面變得十分光滑,粗糙度變小。

圖2 磨削及滾壓試樣表面形貌

表2 基體和滾壓加工后表面粗糙度

2.2 滾壓層晶粒度

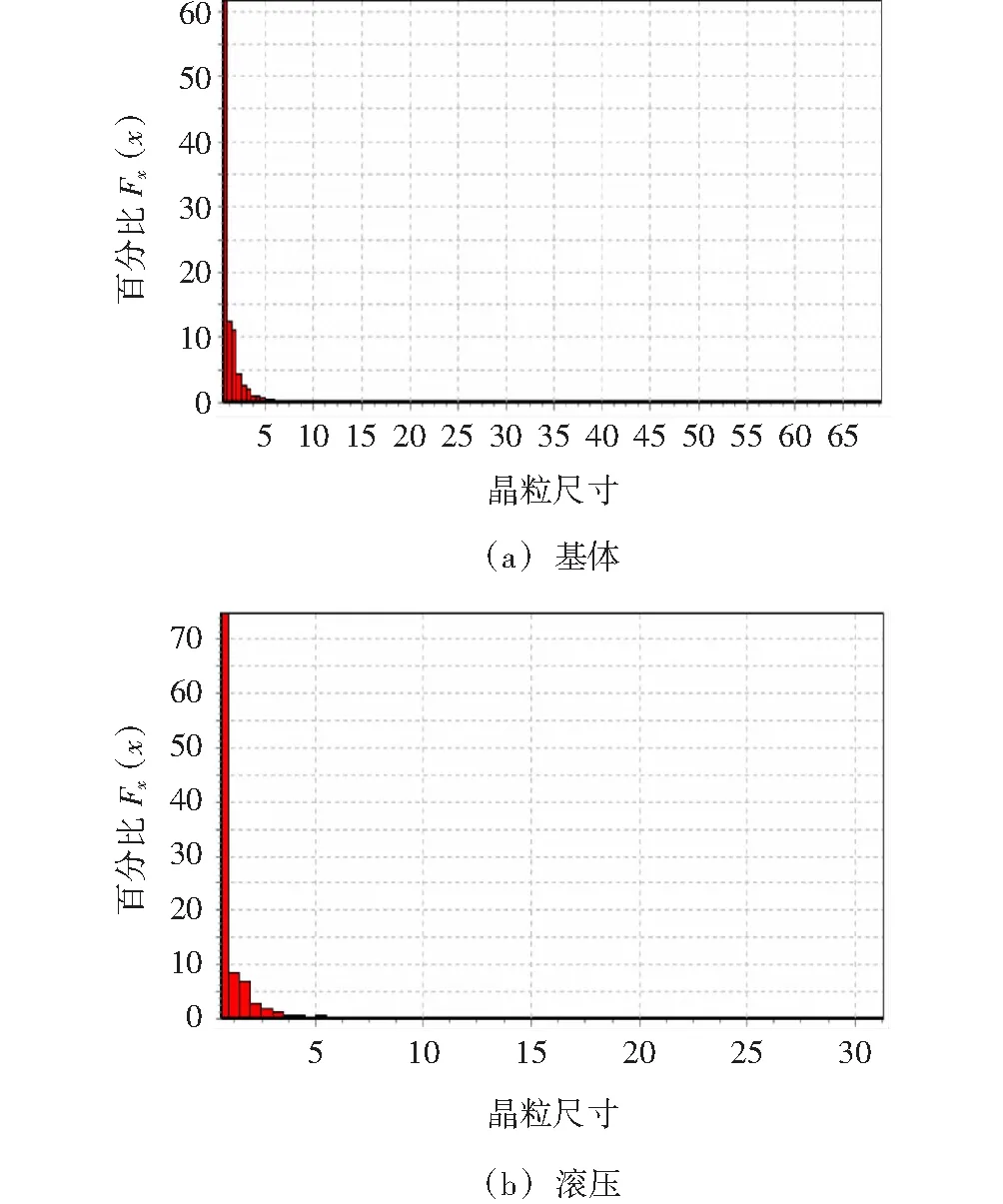

基體和滾壓層的電子背散射衍射組織形貌及晶粒尺寸分布圖如圖3所示。不同顏色代表不同晶粒尺寸的分布,顏色越深說明某一區間大尺寸晶粒比例越高,紅色表示晶粒尺寸相差最大,藍色最小。由圖可以看出,滾壓層的組織與基體相比明顯細化,晶粒尺寸減小,而且晶粒尺寸比較均勻。基體和滾壓層的EBSD分析晶粒尺寸柱狀圖如圖4所示,滾壓層尺寸為1 μm的小晶粒滾壓層的組織與基體相比明顯細化,晶粒尺寸減小,而且晶粒尺寸比較均勻,由圖4可以看出,滾壓層尺寸為1 μm的小晶粒占比明顯增加,在一定區域內占比由基體的62%左右增加到75%左右,2~5 μm晶粒數量占比也明顯高于基體[10]。細化晶粒是增加表面強度和硬度的重要方法之一,因此經滾壓后,材料的耐磨性與基體相比會明顯增高。

2.3 滾壓層的顯微硬度

試樣截面顯微硬度的分布圖如圖5所示。由圖可以直觀看出,隨著距滾壓層表面距離的增大,硬度逐漸降低,直到接近基體硬度趨于平緩。表面最高硬度經測量可達到550 HV,基體硬度大概在260 HV左右,即經滾壓后表面硬度提高大約2.2倍。這是由于在滾壓的過程中,材料表面發生塑性變形,晶體產生了剪切和滑移,致使晶格嚴重扭曲變形,并使晶粒拉長、破碎及纖維化[11],促使材料表面的硬度和強度明顯提高,也就是產生了冷作硬化現象,從而提高了材料表面的耐磨性[12-14]。

圖3 基體和滾壓層的EBSD形貌及晶粒尺寸分布圖

圖4 基體和滾壓表面晶粒尺寸柱狀圖

圖5 試樣截面顯微硬度的分布圖

2.4 滾壓層的摩擦磨損性能

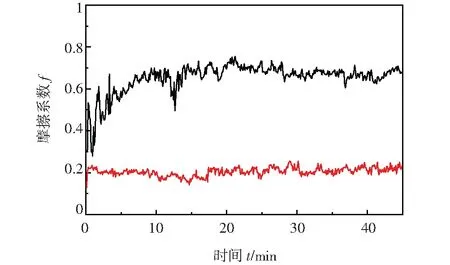

基體和滾壓層的摩擦系數曲線如圖6所示。由圖中可觀察到,摩擦系數都是先大幅度增加然后趨于平緩,且基體的摩擦系數要大于滾壓層,波動程度也較滾壓層大。這是由于在磨損的初始階段,摩擦副要經過一段時間的磨合期,當磨損條件穩定后,摩擦系數就會趨于平緩,也就說明表面相對平整,即粗糙度小。而對于粗糙度相對越小的試樣磨合期就會越短,而粗糙度相對越大的試樣磨合期就會越長,即圖中基體的磨合期大概10 min左右,而滾壓表面的磨合期只有1 min,也就是摩擦系數曲線由上升過渡到平緩的時間非常短。研究發現,磨合期越短的樣品摩擦系數越小,耐磨性就越好[15]。

圖6 基體和滾壓層的摩擦系數

3 結論

文中研究了滾壓對馬氏體不銹鋼ASTM A743 S41500的耐磨性的影響,得出如下結論。

(1)試樣經滾壓后,表面粗糙度降低,大概為基體的1/4~1/5,粗糙度的降低會提高軸套材料的耐磨性。

(2)試樣經滾壓后,滾壓層晶粒細化,小尺寸晶粒比例增大,硬度顯著提高,大概為基體硬度的2.2倍,提高了軸套材料的耐磨性;

(3)試樣經滾壓后,滾壓層的摩擦系數降低,即軸套表面耐磨性提高。