核電半速汽輪發電機中性點母線裝置裝焊工藝

田井成

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

0 前言

核電半速汽輪發電機中性點母線裝置是百萬核電半速汽輪發電機的電氣聯接關鍵結構件,采用銅材及不銹鋼材料制造,其結構復雜、尺寸精度控制要求嚴格,制造技術包含板材管材彎型、方銅管端部脹型、熔化焊、釬焊、機加工及酸洗等多種工藝。核電半速汽輪發電機中性點母線裝置制造技術對操作人員技能水平要求高,難度極大。

文中通過系統的調研及充分的試驗論證,研究了核電半速汽輪發電機中性點母線裝置的裝配、熔焊和釬焊制造技術。

1 中性點母線裝置結構

如圖1所示為中性點母線裝置,焊接制造部分由中性點外罩和管路部分構成。中性點外罩材料為紫銅T2Y1,厚度10 mm,其結構為兩件紫銅板經過壓型后,形成2個L形板材,再進行組裝及焊接形成箱體。管路部分由成形后的紫銅管與不銹鋼管釬焊獲得。

2 中性點母線外罩熔化極氣體保護焊

2.1 中性點母線外罩材料及焊接性

中性點母線外罩的材料為紫銅,銅的導熱系數為鐵基材料的7~11倍,焊接時大量的熱從基材散失,基材厚度越大散熱越嚴重,因此愈難達到熔化溫度。采用能量密度低的焊接熱源進行焊接時,需要進行高溫預熱。且銅在熔化溫度時的表面張力比鐵小1/3,而流動性卻比鐵大1~1.5倍[1],因此,若采用大電流的強規范焊接,焊縫成形難以控制,尤其在大功率的MIG及埋弧焊時熔化金屬易于流失。

銅中存在氧、硫、磷、鉛、鉍等雜質元素。焊接時,銅能與它們生成多種低熔點共晶,它們在結晶過程中分布在晶間或晶界處,使銅或銅合金具有明顯的熱脆性。氧的危害性最大,在焊接過程中,會以 Cu2O 的形式溶入焊縫金屬中,Cu2O可溶于液態的銅,但不溶于固態的銅,就會生成熔點略低于銅的低熔點共晶物,導致焊接熱裂紋產生。此外,銅和很多銅合金在加熱過程中無同素異構轉變,銅焊縫中也生成大量的柱狀晶;同時銅和銅合金的膨脹系數及收縮率較大,增加了焊接接頭的應力,更增大了接頭的熱裂傾向[2]。

熔化焊接銅及銅合金時,氣孔出現的傾向比鐵基材料要嚴重得多。所形成的氣孔幾乎分布在焊縫的各個部位。銅焊縫中的氣孔主要是由溶解的氫直接引起的擴散性氣孔,由于銅的凝固時間短,使得氣孔傾向大大加劇[3]。

銅和銅合金在熔焊過程中,由于晶粒嚴重長大,雜質和合金元素的摻入,有用合金元素的氧化、蒸發等,使接頭性能發生弱化。

綜上,銅材的焊接存在的問題如下:①焊縫成形能力較差;②焊縫及熱影響區熱裂傾向大;③氣孔傾向嚴重;④接頭性能下降。

2.2 中性點母線外罩焊接方法

基于銅的焊接性分析,紫銅焊接過程中,最重要的是預熱、保溫,并采用較快的焊接速度施焊,以控制晶粒長大。特別是焊接厚板時,預熱溫度應達到 400~700 ℃[4-5],且隨著預熱溫度升高,焊接接頭中的結晶裂紋傾向降低,焊縫強度升高,但預熱溫度越高,焊件氧化及變形越嚴重。另外,還要在焊接過程中加入脫氧還原劑,文中選用CJ301焊劑,以用于清除焊縫中的 O2,H2,S 等雜質。在中性點母線外罩的焊接制造過程中,為了提高焊接電弧能量密度,同時防止焊接變形,選用組分為40%Ar+60%He的保護氣,預熱溫度不低于400 ℃[6]。

為了滿足中性點母線外罩的焊接頭單面焊雙面成形要求,應在焊縫背面布置襯墊,通過工藝性試驗論證及實際驗證,與常規的陶瓷襯墊相比,石墨襯墊在耐磨、耐高溫的基礎上,兼具加工性好的獨特優勢,可根據不同的坡口形式進行針對性的加工,與特定形狀焊縫坡口保持高度一致,降低工藝難度的同時保證與焊縫坡口北部的精準貼合,進而能夠更加有效的保證焊縫背部成形,提高焊接質量。

2.3 中性點母線外罩焊接制造工藝過程

2.3.1備料

將2件紫銅板,周邊預留10~15 mm加工量,劃線,剪床下料,校平。

2.3.2成形

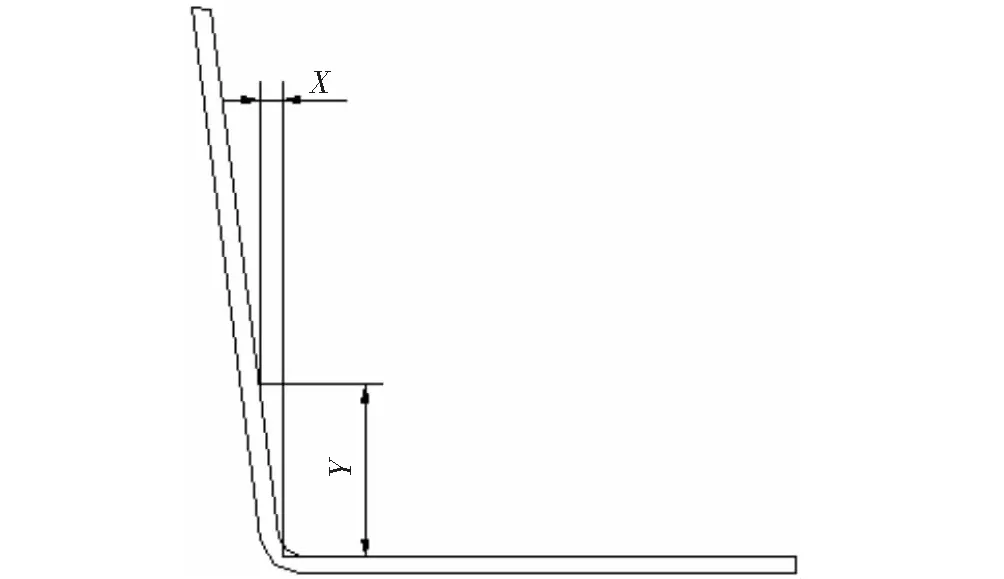

采用專用的壓形工具,按圖紙尺寸劃線,利用油壓機將紫銅板壓制成L形。成形時采用角度尺進行檢查,不允許產生扭曲變形。尺寸公差控制在Y=200 mm時,X≤±2 mm,如圖2所示。為確保后續預裝尺寸精度, L形單件的整體垂直度也需控制。L形兩端與石墨襯墊等工具應有效接觸,控制平度。

2.3.3加工

加工去除部件周邊的工藝余量,滿足后續裝配要求。

2.3.4預裝

借助C形夾將2個L形單件裝配成矩形。背部的襯墊工具必須保持平直并與石墨襯墊配合,同時檢查工具與殼體之間的間隙,并作記錄。由于預熱溫度較高,為防止變形,采用正反扣拉緊器對組合體進行內部支撐。

圖2 銅板壓型公差要求示意圖

2.3.5定位焊接

接頭兩端的外側定位焊接。安裝背部焊接襯墊前,須打磨背部焊道。同時,每個接頭兩端加裝焊引弧板(與母材同材質)。

2.3.6焊接

鑒于文獻[4-5]描述及試驗論證,采用大號烤槍對中性點母線外罩焊縫及周圍區域預熱,必要時可兩側采用兩把烤槍同時預熱,以提高預熱效率,預熱溫度400~550 ℃。預熱前進行焊前清理,不允許有害雜質存在;預熱時火焰采用弱碳化焰,保持溫度均勻上升;加熱至預熱溫度,并用紅外線測溫儀進行監測。中性點母線外罩焊前預熱如圖3所示。

圖3 中性點母線外罩焊前預熱

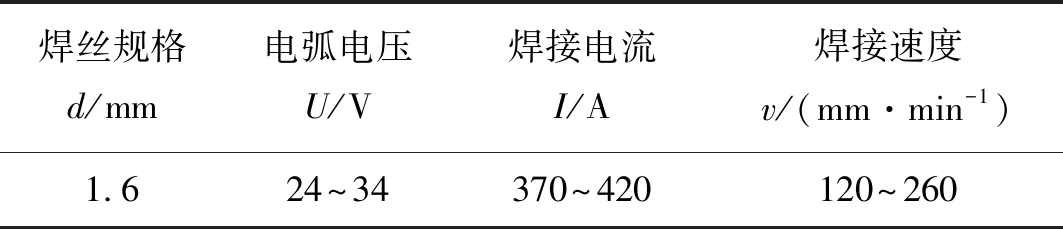

預熱完成后,佩戴保護工具,將CJ301焊劑均勻涂敷在以焊縫中心線為中心的一定范圍內。采用熔化極氣體保護焊,焊絲牌號為ERCu (AWS A5.7),保護氣體組分為40%Ar+60%He,氣體流量為20~30 L/min,焊接工藝參數如表1所示。

表1 中性點母線外罩焊接工藝參數

焊接時,起弧和收弧均在引弧板上進行,并適當錯開位置;焊接操作時,焊絲適當橫擺,焊接電流、電弧電壓及焊接速度相互匹配,以達到焊道背面熔透并成形良好為準;工件翻身后按相同的方法焊另一側焊縫;焊后,拆去背部襯墊,背部焊道成形均勻。

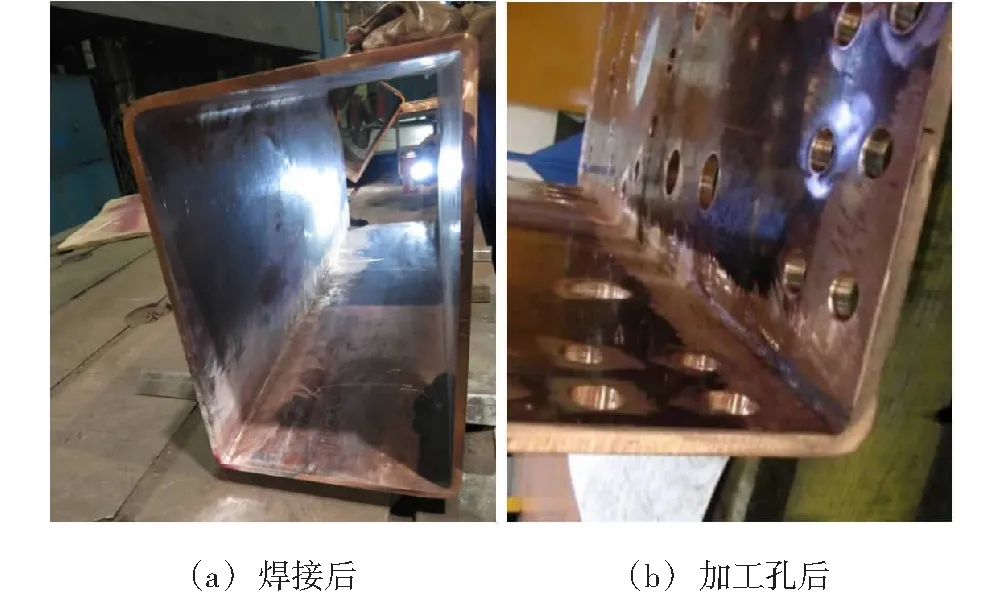

2.3.7拆除工具

拆除工具,進行結構尺寸檢查,清理,按圖紙要求,進行PT探傷檢查,驗收標準按ASME第八卷附錄8、附錄12執行。焊后的中性點母線外罩如圖4所示。探傷結果表明,結構尺寸滿足設計要求,探傷質量符合標準要求,預熱450 ℃,電弧電壓28~30 V,焊接電流為390 A,焊接速度為200 mm/min時,焊縫質量優于標準要求。

圖4 中性點母線外罩焊后結構

3 紫銅管與不銹鋼管釬焊

3.1 紫銅管與不銹鋼管釬焊技術分析

紫銅與不銹鋼的釬焊屬于異種金屬釬焊,兩者的物理性質差異很大,熔點相差400 ℃以上,且紫銅的熱導率是不銹鋼的7~11倍,使得釬焊難度增大。釬焊時,需要精確控制加熱溫度、加熱范圍及加熱順序,溫度過低時釬料無法鋪展,填充金屬與母材熔合質量差,溫度過高時釬料蒸發[7]。此外,紫銅與不銹鋼釬焊時,不銹鋼表面極易形成高熔點的氧化膜,影響釬料潤濕和鋪展,因此,需要合理使用釬劑[7],此外,選用含鋅的銀基釬料,有利于提高釬料對不銹鋼的潤濕性。

3.2 紫銅管與不銹鋼管釬焊工藝要點

3.2.1材料

選用BAg50CuZn釬料,FB102膏狀釬劑。

3.2.2焊前準備

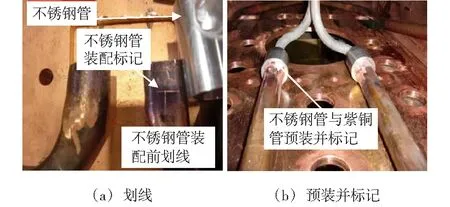

(1) 劃線預裝:將不銹鋼水管套裝配到紫銅管上,然后按照圖紙進行預裝,確定位置后劃線定位,預裝過程如圖5所示。

圖5 紫銅管與不銹鋼管預裝

(2)預裝后,將紫銅管拿到平臺上進行固定,對釬焊面進行清理。按照劃線位置用直角支架和C形夾子固定。

(3)管內通氬氣保護。

3.2.3釬焊

釬焊過程中,首先用大號焊槍加熱不銹鋼,至約700 ℃暗紅色時,用焊劑涂刷一次焊縫。可見焊劑迅速潤濕接頭,然后繼續加熱接頭,當銅管加熱至約800 ℃,加熱不銹鋼管,并迅速填料,完成釬焊操作。

焊后,對釬焊焊縫進行 PT 探傷及目視檢查,驗收標準按ASME第八卷附錄8執行。檢查結果表明,焊縫質量符合標準要求。

4 中性點母線外罩與銅管焊接

4.1 中性點母線外罩與銅管釬焊技術分析

中性點母線外罩形成的裝配與銅管焊接時,兩工件的散熱條件不同,預熱的方法決定釬焊質量。由于外罩加熱到釬焊溫度,整個罩體大部分處于過熱狀態,加大釬劑和釬料的進給量尤為重要。工件合理的裝夾也是質量保證的必要條件。

4.2 中性點母線外罩與銅管釬焊工藝要點

4.2.1材料

釬料選用直徑為φ2.4 mm的BCu80AgP。

4.2.2焊前準備

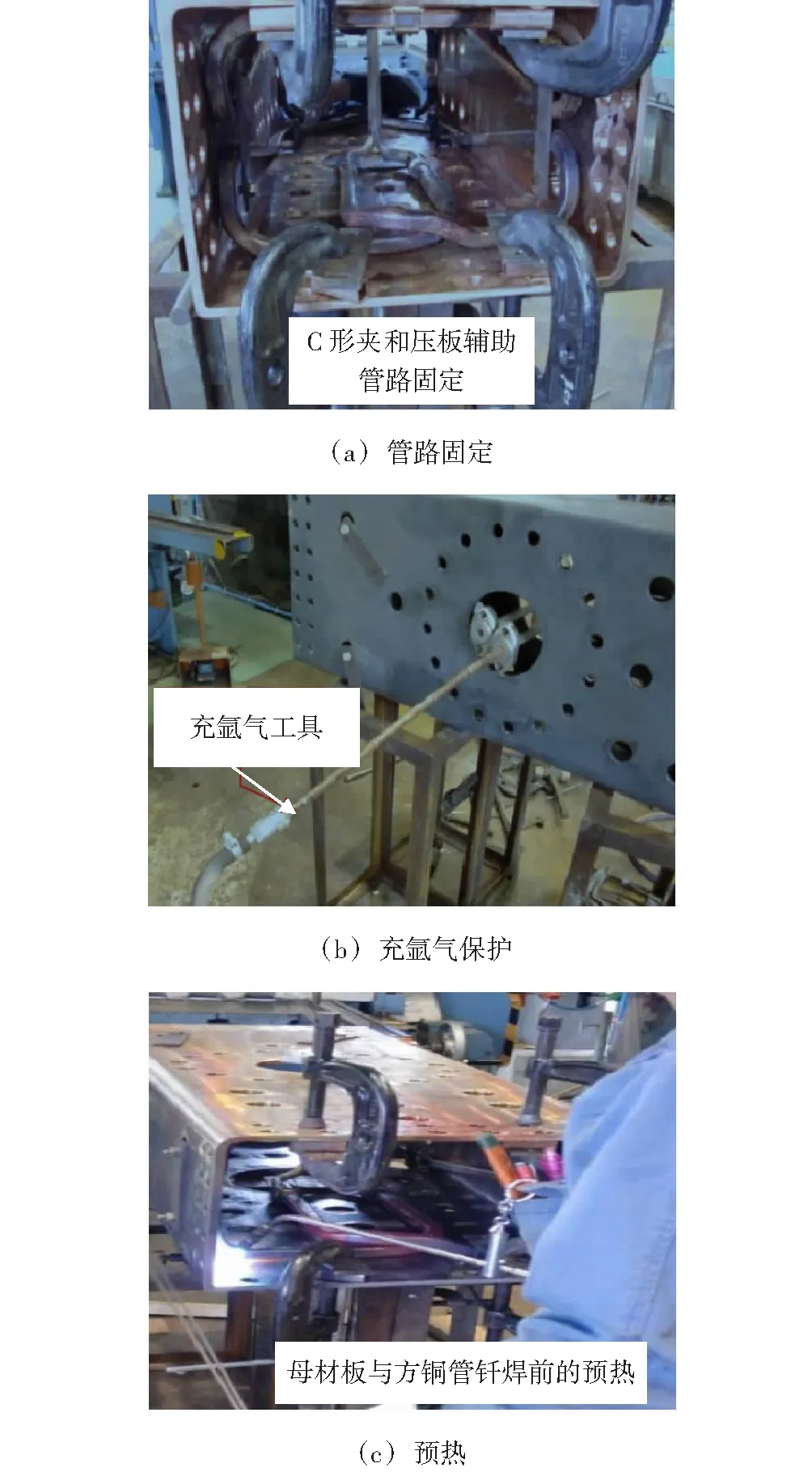

中性點母線外罩與鋼管焊接裝配及焊前準備臺圖6所示。

(1)固定:用C形夾和夾板固定管路,如圖6a所示。

(2)充氬氣:以防止管路內部氧化,如圖6b所示。

(3)預熱:預熱時用氣槍加熱底面,預熱溫度至400~500 ℃,如圖6c所示。

4.2.3釬焊

預熱后采用φ2.4 mm的BCu80AgP 焊絲迅速釬焊銅管與底面罩體,如圖7所示。釬焊溫度控制在約840 ℃。注意:銅管與不銹鋼管釬焊接頭及附近區域不進行釬焊,避免套管處釬料重熔。

單面釬焊完成后,將罩體翻轉90°,重復上一步的過程,始終保持底面的水平漫流方向,滿足釬料均勻流動。

圖6 中性點母線外罩與鋼管焊接結構

圖7 管路與中性點母線外罩釬焊

4.2.4焊后檢查

焊后對焊接產生的變形進行修整,并進行耐壓試驗和滲漏試驗、酸洗和清理。最后用內窺鏡檢查內部的焊縫外觀質量,并對釬焊焊縫進行PT探傷檢查,PT探傷驗收標準按ASME第八卷附錄8執行。檢查結果表明,焊縫質量符合標準要求。

焊后,銅管內部酸洗,采用內窺鏡檢查管路內部質量,并采用無機膠帶對管路進、出口進行封堵。

5 結論

(1)通過系統的調研和多次充分的工藝試驗驗證,獲得了可靠的核電半速汽輪發電機中性點母線裝置裝配、熔焊和釬焊制造技術,并已成功應用于多臺機組的制造,產品質量滿足或優于技術指標要求。

(2)利用熔化極氣體保護焊方法,通過選用φ1.6 mm的AWS A5.7 ERCu焊絲、CJ301焊劑,組分為40% Ar+60%He作為保護氣體,預熱溫度不低于400 ℃,以及在焊縫背面布置石墨襯墊等技術手段,成功完成了材料為紫銅的中性點母線外罩焊接制造,實現了單面焊雙面成形。

(3) 通過采用不同的釬料、釬劑,設計合理的輔助工具,利用火焰釬焊技術實現了銅管與不銹鋼管、銅管與中性點母線外罩的可靠釬焊連接,產品質量滿足設計要求。