電站鍋爐水冷壁管泄漏原因分析及處理

李贊 沈英杰

摘要:水冷壁管是鍋爐的重要部件之一,用于吸收爐膛中高溫火焰和煙氣的輻射熱量,使管內介質受熱蒸發,并起到保護爐墻的作用。其設計材料要求具有良好的熱傳導性、抗熱疲勞性能及抗高溫煙氣腐蝕性能,并要求耐磨性能、工藝性能良好,尤其是焊接性能良好。常用的材料有20G、St45.8、STB42、SA210C等,其長期使用的最高壁溫應≤450℃。

關鍵詞:電站鍋爐;水冷壁管;泄漏原因;分析

某電廠鍋爐于2000年1月投產,系西班牙Foster Wheeler能源公司設計制造的FWESA1189.2/17.14-1型的亞臨界壓力、一次中間再熱、單汽包、自然循環、固態排渣的煤粉鍋爐。日前,鍋爐右側墻,標高24米處的水冷壁管發生泄漏,泄漏前爐水pH值約在9.2~9.5之間。水冷壁管的設計材料為SA210C,規格為覬76mm×9mm,管內介質的設計溫度為350℃,工作壓力為18MPa。截至本次泄漏,已累計運行約12萬小時。

1.??? 試驗

1.1? 宏觀檢驗

將泄漏的水冷壁管段取樣,對泄漏口縱剖,宏觀形貌特征如圖1所示。

(1)???? 泄漏點位于管子向火面焊縫處,呈長方形,長約21mm,寬約14mm(圖1a)。

(2)???? 管子內壁金屬表面上產生凹凸不平的腐蝕坑(圖1b),腐蝕坑處出現黑褐色腐蝕產物(圖1c)。

(3)???? 焊縫內表面錯口(圖1d),根部未焊滿(圖1e),最深約為2mm。

(4)???? 泄漏口附近管子外壁存在密集的周向裂紋,裂紋呈楔形由外壁向內壁擴展,裂紋內存在腐蝕產物(圖1f)。

1.2? 化學成分檢測

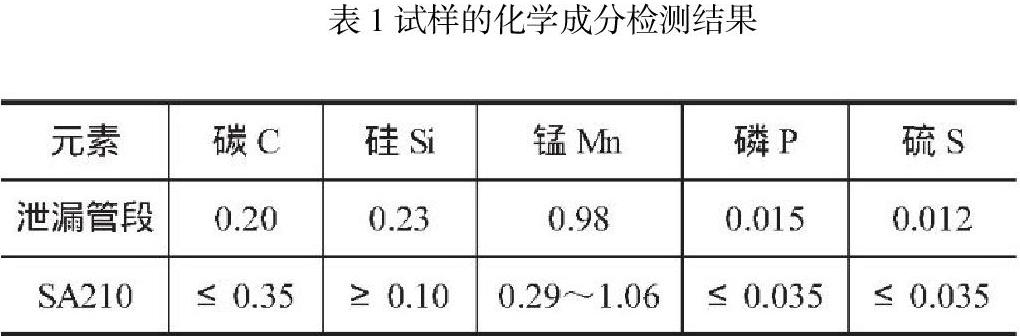

使用SPECTROTEST定量光譜儀,對爆口管段進行化學成分檢測。

根據標準ASME SA210《鍋爐和過熱器用無縫中碳鋼管子》對SA210C鋼的化學成分要求,泄漏管段的各化學元素的含量均在標準允許范圍之內。

(a)外壁宏觀形貌(b)內壁腐蝕坑(c)腐蝕產物(d)焊縫錯口(e)焊縫未焊滿(f)外壁周向裂紋

1.3? 金相分析

對泄漏管段縱剖面進行金相檢測,打磨至600#金相砂紙,然后采用金剛石拋光劑對試樣進行機械拋光,使用4%硝酸酒精溶液(每100ml溶液中:分析純硝酸4ml、無水乙醇96ml)進行浸蝕,浸蝕后用無水乙醇清洗,并用吹風機吹干。最后使用Axio Vert A1金相顯微鏡對金相組織進行觀察,并參照標準DL/T674-1999《火電廠用20號鋼珠光體球化評級標準》對珠光體進行球化評級,檢測結果如下。

距泄漏口邊緣20mm處、30mm處及泄漏口背面母材的金相組織均為鐵素體和珠光體,珠光體形態明顯,珠光體球化評級1~2級;泄漏口背面焊縫的金相組織為晶粒粗大的魏氏組織。

(a)泄漏口邊緣(b)距泄漏口邊緣5mm處(c)距泄漏口邊緣10mm處

(d)距泄漏口邊緣15mm處

(a)距泄漏口邊緣20mm處(b)距泄漏口邊緣30mm處(c)泄漏口背面母材(d)泄漏口背面焊縫

1.4? XRD檢測

取下水冷壁管內壁腐蝕坑處的腐蝕產物,研磨成粉末,使用X'Pert Pro型X射線衍射儀進行物相分析,設備參數為電壓40kV,電流40mA,陽極靶材為Cu靶,檢測結果如圖4所示,腐蝕產物的主要成分是Fe3O4。

2.??? 試驗結果及討論

泄漏口管段的化學成分在標準允許范圍之內,不存在材料錯用或者化學成分不合格的情況。焊縫附近的管子內壁腐蝕減薄嚴重,并發生泄漏,內壁腐蝕坑處存在大量黑褐色腐蝕產物,黑褐色腐蝕產物主要物相為Fe3O4。

分析認為,焊縫的焊接質量較差,焊縫處存在錯口,并且根部存在未焊滿現象,造成局部汽水循環不通順,爐水通過時,流速降低,于此處產生渦流,垢物在此處沉積。水冷壁內表面附著的水垢、腐蝕產物等沉積物是造成局部鍋水pH值偏高、產生垢下腐蝕的必要條件。沉積物越多越易發生垢下堿性腐蝕。當垢物沉積后,熱傳導不良,管子壁溫升高,爐水在此處濃縮,pH值升高。當pH>13時,管壁金屬表面上的保護膜Fe3O4會與濃縮的爐水生成反應如下:

當Fe3O4沉淀物(水垢)附著在向火面金屬內壁(陽極)后,由于水垢的阻擋,沉淀物外部的爐水不能和沉淀物下濃縮的爐水混合,造成沉淀物下爐水進一步的局部濃縮,加劇了沉淀物下金屬內壁的不斷腐蝕,逐漸形成凹凸不平的腐蝕坑,使管壁不斷減薄,直至泄漏。

本次泄漏的位置位于吹灰器附近,吹灰器存在冷凝水,當吹灰器工作時,冷凝水噴到高溫的管子外表面,造成短時間的急冷,使管壁溫度急劇交替變化,產生較大的熱應力,造成了塑性變形損傷累積,形成熱疲勞,在外壁產生密集的周向裂紋,但裂紋并未穿透管壁,不是本次泄漏的主要原因。電站水冷壁管長期在惡劣的工況下運行,發生爆管泄漏是較為常見的事故,其中垢下腐蝕就是最為常見的原因之一。

3.??? 結論:

(1)???? 綜合以上分析,本次泄漏的原因為局部垢下堿性腐蝕。

(2)???? 為保障鍋爐的安全運行,在全面分析爆管原因后,根據其特點,提出如下幾個建議:1.利用停爐的機會,進行酸洗,及時清除各種水垢及腐蝕產物;檢查吹灰器附近的管子,是否存在熱疲勞,對產生了疲勞裂紋的管子根據吹損及裂紋嚴重程度進行逐批更換;2.提高焊接質量,保證良好的汽水循環;3.按照GB/T12145-2008《火力發電機組及蒸汽動力設備水汽質量》的要求,加強對爐水的化學監督,控制好爐水的pH值,提高爐水和蒸汽的品質。

參考文獻:

[1《]火力發電廠金屬材料手冊》編委會.火力發電廠金屬材料手冊[M].北京:中國電力出版社,2000.

[2]?? 鍋爐和過熱器用無縫中碳鋼管子:ASME SA210[S].美國紐約:ASME BPVC.Ⅱ.A,2017.

[3]?? 火電廠用20號鋼珠光體球化評級標準:DL/T674-1999[S].北京:中國電力出版社,1999.

[4]?? 崔忠圻,覃耀春.金屬學與熱處理[M].第2版.北京:機械工業出版社,2007.