單井增壓開采技術在煤層氣開采中的應用

范海波

(山西藍焰煤層氣集團有限責任公司,山西 晉城 048204)

煤層氣以游離、吸附等狀態存儲于煤層內,通常情況下煤層中煤層氣含量介于3.2 m3/t~16.9 m3/t,煤層氣開采及存儲具有低產、低滲、低孔以及低豐度等特點[1-2]。煤層氣成藏特點決定了其與天然氣開采方式存在差異。煤層氣開采過程中單井產能低,穩定持續時間短,衰減速度快,同時會長時間處于低壓、低氣階段[3-5]。從煤層氣開采規律來看,單井煤層氣產出率達到30%以上時,煤層氣產量會呈現降低趨勢,因此,為了提升煤層氣產量,需要解決低壓、低氣井增產問題[6-7]。單井增壓工藝是穩定煤層氣產量的重要技術措施,通過在煤層氣井井口布置螺桿壓縮機,可以大幅度地降低煤層氣井內套管壓力,從而加快煤層氣從煤儲層中的解析速度,對提升煤層氣開采效率具有重要意義。

1 螺旋壓縮機機組構成

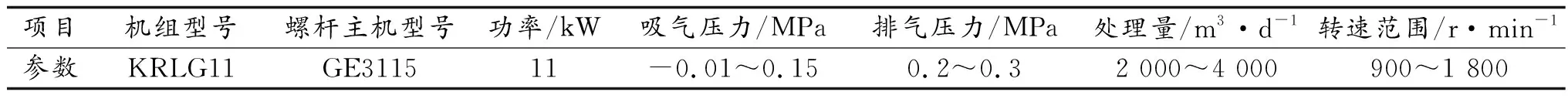

通過調研并結合下煤層氣井采氣長實際情況,優選得到的煤層氣井單井增壓機組構成為螺桿壓縮機+電機驅動方式,該增壓機組吸氣壓力介于-0.01 MPa(G)~0.15 MPa(G),排氣壓力介于0.2 MPa(G)~0.3 MPa(G),日處理量介于2 000 m3~4 000 m3,具體選用的單井增壓螺桿壓縮機參數見表1。

表1 單井增壓螺桿壓縮機參數

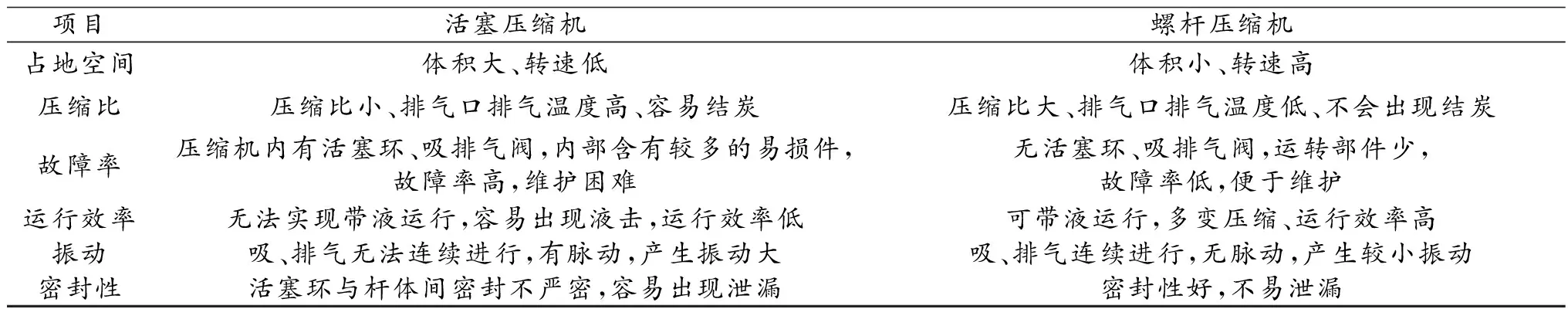

傳統采用的活塞式壓縮機已經不能滿足煤層氣井孔口套管內壓力低的運行工況,因此在山西某采氣場提出采用螺桿壓縮機進行煤層氣井增壓,壓縮機的整撬規格為2 300 mm×1 700 mm×1 900 mm,相對于活塞壓縮機具有壓縮比高、運行平穩、體積小以及負壓抽吸等優點,具體活塞壓縮機與螺桿壓縮機間性能對比見表2。

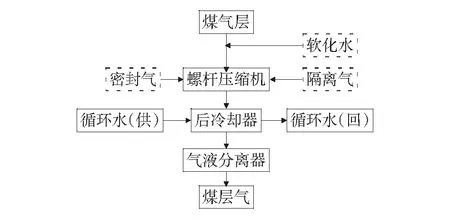

單井增壓機組采用整體撬裝方式,不僅便于裝載運輸而且占地空間小,將現場控制盤、變頻電動機、氣液分離器以及壓縮機主機等設備集成布置在同一撬座上,撬塊對外提供排污口,進、出氣口,高進低出方式。煤層氣井套管氣采用進氣軟管與螺桿壓縮機撬塊入口連接,并采用水氣分離器對煤層氣中含有的水分進行分離,同時,采用的分離器具備自動排污功能。分離器分離后的氣體通過占用管路與壓縮機入口連接,氣體經陰陽轉子齒合壓縮后排出。具體螺旋壓縮機工作流程見圖1。

表2 活塞壓縮機與螺桿壓縮機間性能對比見表

圖1 螺旋壓縮機工作流程

2 螺旋壓縮機單井增壓技術應用特點

增壓機組內采用油噴螺桿主機具有較低的容積比,通過對排氣孔優化設計,使其具備更高的容積效率。在壓縮機工作過程中通過往轉子腔內強制噴油提升壓縮主機運行效率。增壓機組采用變頻驅動電動機,可以實現30%~100%范圍內流量的無極調節。當煤層氣井內套管壓力出現變化時通過自動調整壓縮機電動機運轉速度來確保壓縮機入口位置壓力穩定。由于依據套管壓力調整壓縮機運行速度,所以節能效果更為顯著。

增壓機組具備完善的安全保障系統,當檢測到機組出現故障時可以自動停機并發出現場報警信息,實現增壓機組無人值守。增壓機組現場運行時不會產生不平衡力,噪音低、振動小,且可以實現無基礎安裝;現場機組安裝以及后續設備搬遷等工作量小。

3 單井增壓技術現場應用分析

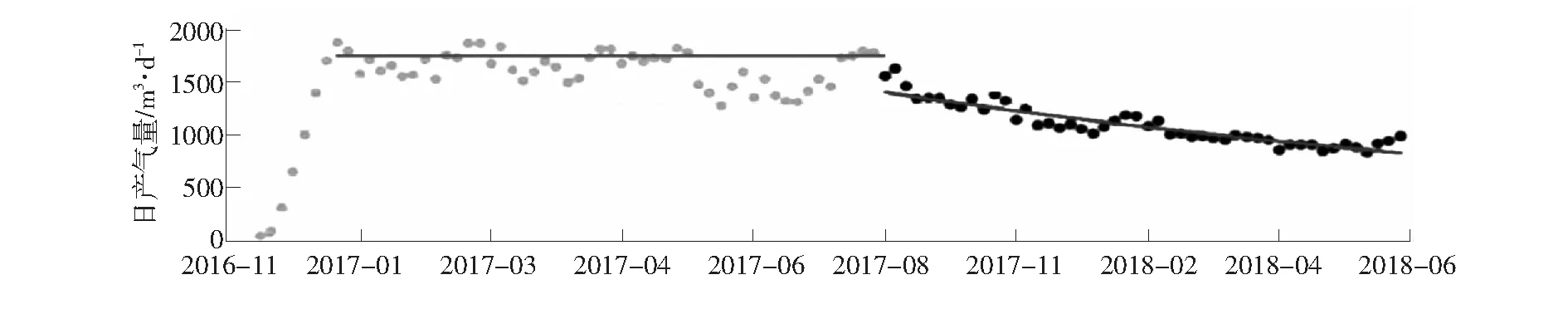

山西某煤層氣采場從2016年11月開始進行排查,在排查初期煤層氣產氣量逐漸增加,最后穩定在1 750 m3/d,隨著排采時間的不斷增加,煤層氣在2017年8月份開始呈現降低趨勢,至2018年6月份產氣量已降低至890 m3/d,僅占穩定期產氣量值的50%。具體采場內煤層氣井產氣量變化情況見圖2。

圖2 煤層氣井產氣量變化曲線

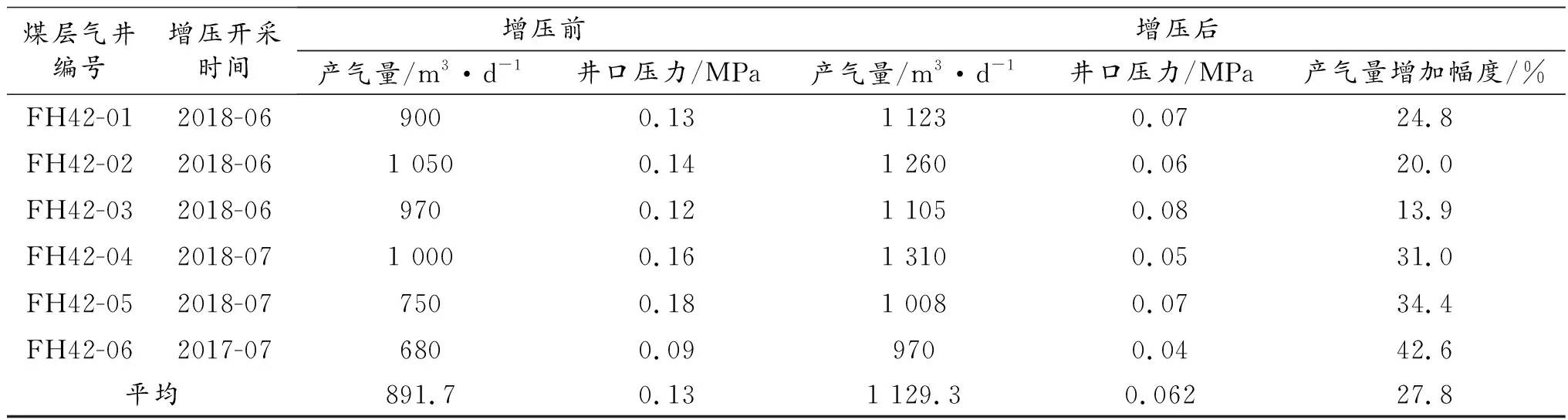

3.1 單井增采效果

2018年6月以來該采場采用螺桿壓縮機配備變頻電動機對采場內的6口煤層氣井進行單井增壓開采,孔口位置處套管平均壓力由0.12 MPa降低至0.05 MPa,單井煤層氣產氣量由891.7 m3/d提升至1 129.3 m3/d,單井煤層氣產量增加量平均約230 m3/d、增加幅度平均為27.8%。具體井場內的6口煤層氣井增壓開采前、后的產量對比情況見表3。

表3 增壓開采前后的產量對比表

3.2 機組運行情況

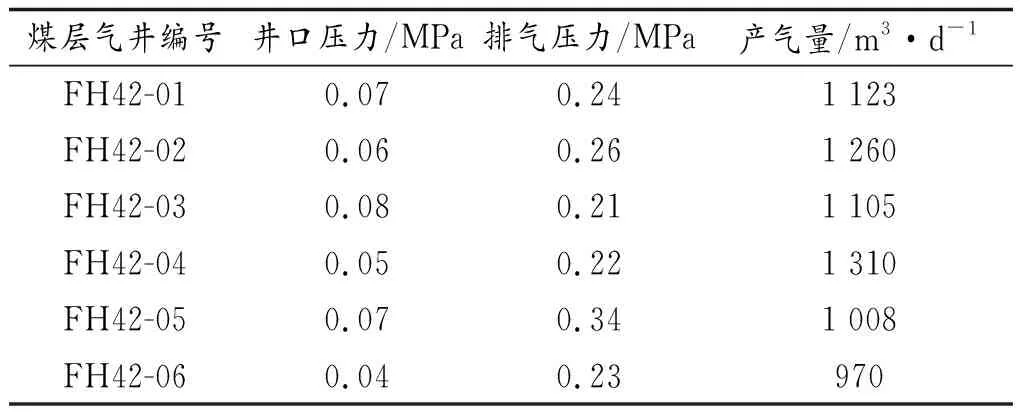

煤層氣井增壓機組運行情況見第168頁表4,整個運行過程中吸氣壓力、排氣壓力以及單井煤層氣產量變化幅度較小,可以有效地提升煤層氣井單井產氣量。

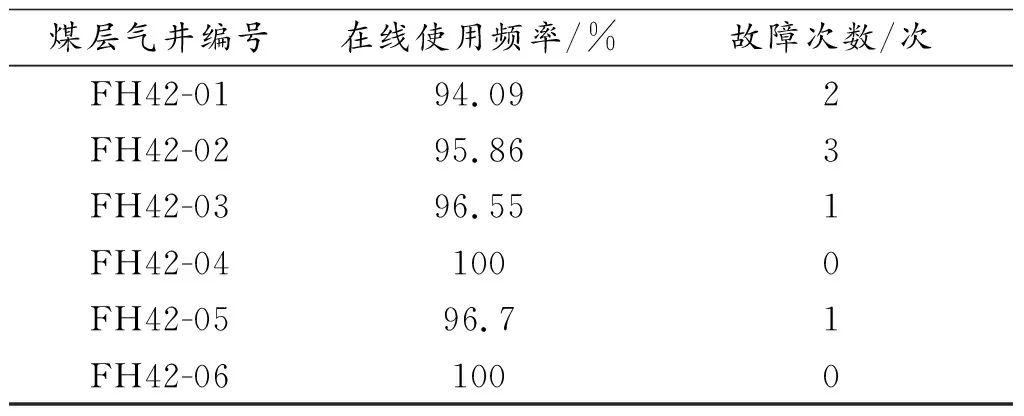

3.3 增壓機組運行穩定性

從2017年7月開始在井場內布置增壓機組至2018年1月,增壓機組已平穩運行超過6個月,在此時間段內增壓機組運行平均時率為97.9%,具體在井場內各煤層氣井增壓機組使用率統計情況見表5。

表4 煤層氣井增壓機組運行情況

表5 煤層氣井增壓機組使用率統計情況

4 結語

對低壓煤層氣井采用單井增壓開采技術可以有效提升煤層氣井產氣量,增加產氣效率。采用螺旋壓縮機及變頻電動機相結合的增壓機組具備運行性能穩定、運行工況范圍寬的特點,可以滿足煤層氣井單井增壓開采運行工況需要,對確保排采時間較長的煤層氣井穩產、增產具有顯著的效益。對煤層氣井進行單井增壓改造,可以在一定程度上提升煤層氣開采的經濟效益。