我公司廢水減量化的實施措施

冀淑軍

(山西中煤平朔能源化工公司,山西 朔州 036800)

引 言

我公司劣質煤綜合利用示范項目,以當地高硫煤為原料,年產30萬t合成氨、副產1.1億標準立方米LNG,氨加工為年產2×18萬t硝酸,2×20萬t硝銨裝置,配套空分、供熱、水系統等輔助工程。2016年完成項目基本建設及設備安裝調試,生產系統開車試生產,9月底生產出合格的液氨、LNG及硝銨等產品,2019年生產系統達到滿負荷運行,完成項目竣工驗收。

從生產系統調試開始,全廠水系統暴露出諸多問題,如循環水冷卻設備水側腐蝕嚴重,外運廢水量大,一次水量消耗高等,成為制約生產系統穩定及長周期運行的關鍵因素。在環保治理力度空前強大的當下,企業用水成本在運營成本中所占比例持續上漲,只有對水系統存在問題潛心摸排,認真梳理、因地制宜,制定出合理可行的解決措施,實現廢水量持續可控,是企業生存和發展的唯一出路。

1 公司水系統現狀

我公司水系統由化學水處理、循環水系統、污水生化處理、中水回用及新鮮水、消防水等五部分組成,滿足項目生產、生活、安全消防等用水需要。

1.1 一次水

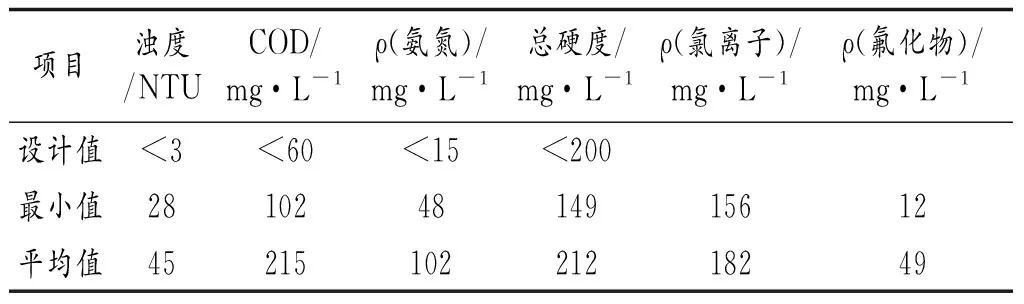

一次水源采用的是引黃水,2018年12月平魯污水廠產水補充到循環水系統,代替了部分黃河水。引黃水受氣象條件影響,水質不穩定,屬于典型的低溫高濁度的水。根據近半年的水質化驗數據進行統計,分析,除濁度、COD外其余指標能夠滿足《工業循環冷卻水處理設計規范》GB50050-2017再生水作為間冷開式循環冷卻水系統補充水水質要求的規定標準。

一次水源濁度高,造成化學水站預處理過濾器反洗的頻次增加、反洗水量就會增加。一次水源COD高,經循環水、反滲透裝置濃縮后,達不到環評批復的水排放標準,即地表Ⅲ類水的標準。去中水回用后,對中水回用的預處理提出更高要求。化學水站濃水外排時,為了達標需要一次水進行稀釋,加大了一次水的消耗量。一次水源指標現狀見表1。

表1 一次水源指標現狀

1.2 化學水處理

化學水處理采用的是多介質過濾器+自清洗過濾器+超濾+反滲透+離子混床工藝,出水指標CD≤0.2 μs/cm,ρ(SiO2) ≤20 μg/L。單套產水能力150 m3/h,濃水50 m3/h,回收率75%,共4套,總制水能力600 m3/h。正常時能有一套反滲透裝置備用。化水能夠滿足生產需要,存在問題主要是后工序用水量大,超出設計量約20%,后工序冷凝液回收系統存在缺陷,致使冷凝液沒有完全回收利用是造成化水負荷高的主要原因。化學水制水時間延長產生的廢水量也勢必增加。

1.3 循環水系統

循環水共有四套,分別為氣化、空分、凈化、雙硝裝置的冷卻設備提供循環冷卻水,總循環量5萬m3/h。2017年出現水冷器大面積腐蝕的情況,特別是凈化循環水所屬的水冷器尤其嚴重,拆檢水冷器中發現,換熱管為碳鋼材質的腐蝕嚴重。氨合成水冷器設備內漏,含氨工藝介質泄漏到循環水中,反作用于循環水系統,造成了循環水指標更加惡化。2019年1月份開始,由于中水回用接受水的能力下降,循環水排污量不足,循環水過度濃縮,濃縮倍數達8左右,循環水各項指標惡化,尤其CL-達到1 000 mg/L。

1.4 中水回用

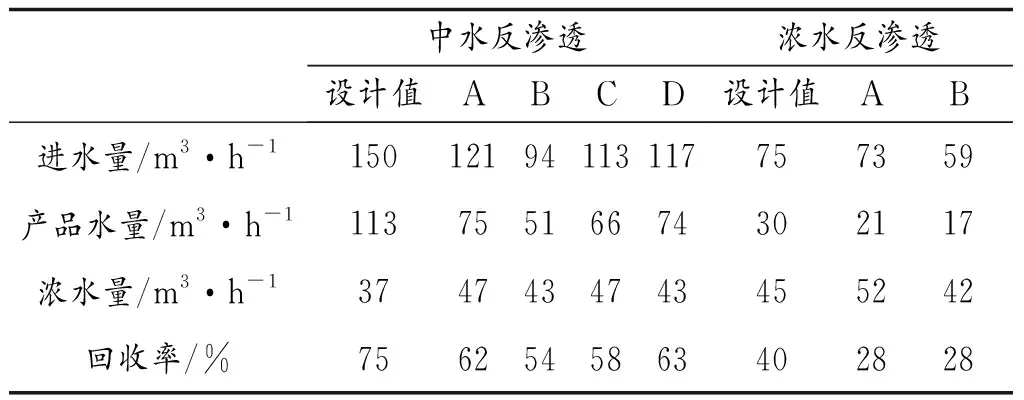

中水回用采用的是多介質過濾器+機械澄清池+石灰石軟化+超濾+反滲透工藝,進行廢水除污、除鹽。單套處理水的能力是150 m3/h,共四套,一套裝置用于清洗或備用,正常能接受的廢水能力為450 m3/h,回收率75%。濃水二級提濃回收率40%,設計最終產水高濃鹽水90 m3/h,中水360 m3/h補充到循環水系統。中水回用設計處理廢水為循環水排污水、化學水處理濃水、鍋爐排污水等。

2016年項目環評變更后,污水生化處理產水沒有理想去向,被迫送到中水回用。中水處理的進水與設計進水相比有了較大變化,主要是COD高。中水的預處理不具備去除COD能力,進到中水反滲透膜,造成膜的有機物污堵。機械澄清池等預處理運行狀況差,造成超濾膜、中水反滲透膜污堵頻繁,回收率下降,平均低于60%。濃水反滲透運行也存在類似問題。清洗周期為每星期一次。中水回用的回收率與設計值相比,相差15%左右,也造成了廢水量的增加。中水回用實際運行參數見表2。

表2 中水回用實際運行參數

1.5 污水生化處理

污水生化處理設計處理經酚氨回收處理過的氣化廢水120 m3/h,低溫甲醇洗來廢水7 m3/h,生活污水30 m3/h。采用主工藝為二級串聯的A/O工藝,深度處理采用臭氧+活性砂生物濾池。污水生化處理運行受來水的溫度、水量影響很大,污水產水指標異常,COD曾高達263 mg/L,氨氮高達147 mg/L。另外,因氣化爐內產生的廢水含有氟化物以及其他重金屬離子,根據環評要求,氣化爐內產生廢水一律不能外排。污水產水指標見表3。

表3 污水產水指標情況

1.6 現狀綜述

水系統每個裝置都存在問題,其中突出表現在中水回用。由于中水回用回收率低,膜清洗頻繁,產生廢水量大。廢水用汽車拉運到12公里外的安家嶺選煤廠,日均達到2 000 t,拉運成本為15元/t,增加生產成本的同時也造成環保方面的風險。另外中水不能滿足循環水排污需要,使循環水水質變差,降低循環水水冷卻器的換熱效率,增加換熱管腐蝕泄露的機率,為穩定生產埋下隱患。由于中水處理容量制約,不能接收化學水濃水,化學水濃水從清凈排污口排放,為達到地表Ⅲ類水的排放標準,需用一次水進行稀釋。中水處理的運行受制于污水生化處理產水質量。氣化廢水處理酚氨回收裝置的工藝、設備運行狀況也影響到污水生化處理產水質量。

2 實施措施

2.1 一次水進行預處理

一次水包括引黃水和平魯污水廠的產水,將通過絮凝沉淀+氣浮+過濾工藝,一次水濁度降低95%,保證值小于3 NTU,COD下降22%,保證值小于20 mg/L,并在預處理出水管道上加氯殺菌。使循環水補水、化學水的補充水水質提標,為循環水的水質指標改善創造條件,也有利于降低化學水站預處理的反洗負荷。反滲透進水水質提標,為提高回收率創造條件,均對廢水減量有利。

2.2 回收冷凝液

我公司冷凝液分兩類,一類是空分空壓機等機組汽輪機產生的冷凝液,第二類是為工藝裝置加熱,蒸汽換熱后產生的冷凝液。工藝冷凝液經擴容膨脹器減壓后進除氧器回收利用,0.5 MPa的冷凝液減壓時汽化并放出大量的熱,擴容膨脹器頂部排放的低品位蒸汽量很大,引起設備管道振動,減壓后的冷凝液溫度依舊較高,造成除氧器底部給水泵產生氣蝕,損壞泵葉輪。在開車初期,工藝冷凝液不能全部回收,部分排放到循環水池,造成很大的浪費,也增加了化學水站的負荷。

機組來的冷凝液經過循環冷卻水降溫,溫度小于40 ℃,用機組冷凝液與工藝冷凝液進行換熱,將工藝冷凝液的溫度降低溫度到加壓后的飽和溫度以下,同時提高機組冷凝液的溫度,回收熱量,也可以減少了除氧器外加蒸汽量。

2019年2月,增設一臺換熱面積為353 m2的冷凝液換熱器,見圖1。將工藝冷凝液溫度降低到80 ℃,此后工藝冷凝液全部回到除氧器,不再外排,擴容膨脹器的蒸汽放空全部收回。化學水站的負荷降低到370 t/h~400 t/h之間,與設計值基本接近。

圖1 冷凝液換熱器示意圖

2.3 污水產水進行適度處理

污水產水指標進一步優化,目標作為循環水的補充水。污水進水85%以上來源于氣化爐煤氣洗滌后產生的煤氣水,因此,廢水中硬度離子并不高,制約補入循環水中主要因素是COD、氨氮等有機物。污水產水指標最理想時能達到COD為35 mg/L,ρ(氨氮)=2.7 mg/L。在此基礎上采用BAF或MBR工藝,將污水產水的COD、氨氮進一步脫除,目標是將COD降低到小于30 mg/L,ρ(氨氮)小于5 mg/L,作為循環水補充水。前提是污水生化處理本裝置的運行正常,特別要求酚氨回收裝置來水的COD、氨氮及來水量、水溫在指標范圍內,2019年7~9月間,因酚氨回收裝置酚水冷卻器堵塞,換熱效果差,出水的溫度高,造成污水生化條件惡化,產水超標。

2.4 中水回用的優化

中水回用來水取消了污水產水后,來水水源中循環水排污水、化學水處理預處理產生的廢水,特點是懸浮物高,反滲透濃水也要回收到中水回用系統,其特點是高鹽分。機械澄清池的作用就相對突出,通過調整加藥量等措施保證混凝沉淀效果,以中水出泥量作為一項指標,衡量機械澄清池的運行效果,為超濾和反滲透膜提供保護,減少清洗的頻次,提高回收率,有效減少廢水量。

由于一次水中的COD在循環水、化學水處理反滲透濃水側進行濃縮,機械澄清池后仍需考慮COD的去除,此處采用過濾器,濾料用活性炭或焦炭,利用濾料強大的表面積吸附COD等雜質,對中水反滲透進水嚴格把關,根據工程經驗,水中COD小于50 mg/L時,反滲透膜的有機物污堵才可控,回收率得以保證。

為進一步減少廢水量,采用高壓膜對中水濃鹽水進行高倍濃縮,預計將濃鹽水中的ρ(TDS)從30 000 mg/L濃縮至180 000 mg/L,廢水量減至30 m3/h左右,如圖2所示。

2.5 循環水系統提高濃縮倍數

循環水補充水水質已經提標,在中水接受廢水的能力富裕的條件下,保證各循環水的排污量。通過中水反滲透膜的除鹽功能,降低循環水的各類離子的含量,在循環水硬度離子、CL-等主要離子含量不超指標的情況下,將濃縮倍數適當提高,可以減少補充一次水的量。

循環水系統要對換熱器的泄露情況進行嚴密監測,特別防止是含氨介質漏到循環水系統中,對系統造成的危害,發現換熱器泄露要及時進行堵漏。

2.6 落實清污分流

對全公司的清污管線進一步梳理排查,避免不明廢水排入生產污水管網,對生產、生活增加渠道流量計,實時監控,發現水量異常時及時查找原因并進行排除。對初期雨水的去向合理控制,不能進入事故池。

3 目標實現

通過落實以上措施,水的復用率提高1倍以上,一次水量減少了30%。全廠日產廢水量減少至720 t,不僅降低了生產成本,減輕了環保方面的壓力,也為下一步實施廢水零排放奠定基礎。水量平衡圖見圖2。

圖2 水量平衡圖

4 結論

在當前環保形勢下,煤化工生產中,水的合理利用成為一項舉足輕重的工作,只有嚴格把控生產、技術、管理、經濟各個環節,從源頭開始治理,提高回用率,才能減少廢水量,實現降低一次水的消耗目標,促進企業的健康發展。