連續重整裝置脫氯劑對銨鹽結晶的影響

龔 偉

(山東九洲安全技術有限公司,山東 淄博 255000)

1 銨鹽結晶對連續重整裝置的影響

某石化公司1 Mt/a連續重整裝置于2015年8月一次投料試車成功,2015年及2018年分別進行了一次計劃檢修,但均未對重整循環氫壓縮機入口過濾網進行拆檢。2019年3月期間,出現了重整反應單元氫油比下降、提高汽輪機轉速效果不明顯和重整反應器進出料換熱器出入口壓力降連續增大的現象,嚴重影響裝置的安全運行,初步估計是由于重整循環氫壓縮機入口過濾網堵塞導致排氣量不足。2019年4月進行非計劃停工檢修,對循環氫壓縮機入口過濾網進行拆檢,發現入口過濾網結垢嚴重,網眼幾乎被氯化銨及其他雜質堵死,且由于長時間抽氣導致了入口過濾網有了抽癟的情況。更換過濾網之后,開工汽輪機轉速及氫油比、重整進出料板式換熱器壓力降恢復正常。

除了上述由于結鹽導致壓縮機入口過濾網堵塞事故之外,連續重整裝置重整單元也同時出現了一些其他問題,例如:裝置運行至2019年5月,脫戊烷塔頂回流罐V2206脫水包和C4/C5分離塔回流罐V2209脫水包先后出現排水不暢情況,投用脫水包伴熱以后,脫水不暢情況才得以改善;重整四合一爐輔助火嘴頻繁出現熄滅現象,清理火嘴時發現,有結晶堵塞情況;脫戊烷塔和C4/C5分離塔回流罐氣體作為自產燃料氣供本裝置加熱爐使用的,由于脫戊烷塔頂氣相帶銨鹽,從而造成燃料氣系統結鹽嚴重,同時整個加熱爐燃料氣系統均存在銨鹽堵塞情況,預加氫系統及重整反應系統加熱爐主火嘴和長明燈阻火器頻繁發生堵塞情況。

2 氯化物的來源及銨鹽結晶形成機理

2.1 氯化物、硫化物主要來源

目前在原油開采和輸送過程中,為了提高原油開采量或有效地降低凝點(方便原油運輸),普遍都會選擇添加有機氯化物(以有機氯代烷化合物為主)降凝劑、減黏劑等有機物[1]323。這些有機氯化物一般主要殘留在于80~130 ℃的精制油餾分中,隨反應的加氫精制油一起進入重整氯化反應器(加氫精制油中的有機氯質量分數約為1 μg/g),這也是反應中氯的來源之一[2]。這些重整氯化反應所需要使用的催化劑主要是雙金屬催化劑。為了更好地保持重整催化劑的良好酸性和抗氧化功能,在催化劑運轉的過程中要注意保持重整催化劑上氯的質量分數為1.0%~1.3%[3]37。由于反應中催化劑上的氯不斷地流失,所以正常的情況下需要連續補充催化劑中流失的氯。而在重整反應的過程中,催化劑上連續流失的氯隨著重整反應的產物一起進入再接觸系統、脫戊烷塔及C4/C5分離塔中,這也是反應中氯的又一個重要來源[1]323。

對該重整裝置來說,進料中基本不含氯(質量分數小于0.5 μg/g),所以重整裝置中氯的主要來源之一就是重整再生反應過程中催化劑中氯的沉積和流失。當再生催化劑比表面積逐漸下降后,持氯的能力會進一步減弱,為了保證良好的轉化反應深度和較高的轉化反應效率,就必須根據需要進一步提高催化劑注氯量,保證再生反應中催化劑的氯含量,而逐漸增加的催化劑注氯量又會出現繼續流失,最終形成惡性循環,導致重整反應后生成的脫戊烷油中氯化銨、硫氫化銨等鹽類化合物含量的上升。被循環氫不斷地帶出反應系統的H2O和HCl,成為后續裝置氯腐蝕的主要介質因素[4]。伴隨著重整原料油氣中的微量NO和HCl,經過多次重整反應后生成的HCl和NH3隨油氣逐漸進入重整的脫戊烷塔,HCl和NH3在脫戊烷塔頂部逐漸聚集,當塔頂油氣溫度逐漸降低時,二者生成氯化銨和硫氫化銨等鹽類并直接沉積到脫戊烷塔頂冷卻器和回流罐脫水包上。也就是說該裝置進料中存在的脫戊烷塔頂冷卻器和脫水包堵塞是由于氯化銨、硫氫化銨直接沉積后造成;燃料氣系統結鹽、火嘴堵塞、設備排水管堵塞等現象均是由氯化銨、硫氫化銨直接沉積在設備及管線上所造成的。銨鹽沉積所帶來的上述問題已影響到裝置的安全平穩運行,所以必須予以解決。

重整后的油中可能含有微量的氮,在進行重整分解反應的條件下,進料中的微量氮化物可能會轉化為NH3,而重整后的反應物中的HCl與NH3反應生成氯化銨, 與Fe2+反應生成FeCl2(綠色)等化合物,在相變處析出[5]。氯化銨的分解反應溫度大約為337.8 ℃,低于此反應溫度就可能會有氯化銨的沉積物存在[3]38。由于氯化銨不溶于油,并且會在上游設備低溫部位快速析出,因此隨重整后的油進入下游設備低溫部位,沉積后的氯化銨鹽會在塔內堵塞管道、設備。另外NH4Cl吸水性強,從而在NH4Cl垢層下與金屬接觸處形成濕層,并在此發生水解反應[6],導致垢下腐蝕,損壞設備。

2.2 銨鹽的沉積規律

氯化氫/硫化氫和NH3在一定條件下生成銨鹽結晶,對鋼材產生腐蝕(銨鹽腐蝕)。

HCl和NH3反應生成NH4Cl,化學反應式如下:

固態NH4Cl沉積與溫度、NH3分壓和HCl分壓的關系見圖1。

圖1 NH4Cl沉積與溫度、HCl和NH3分壓的關系

H2S和NH3反應生成NH4HS,化學反應式如下:

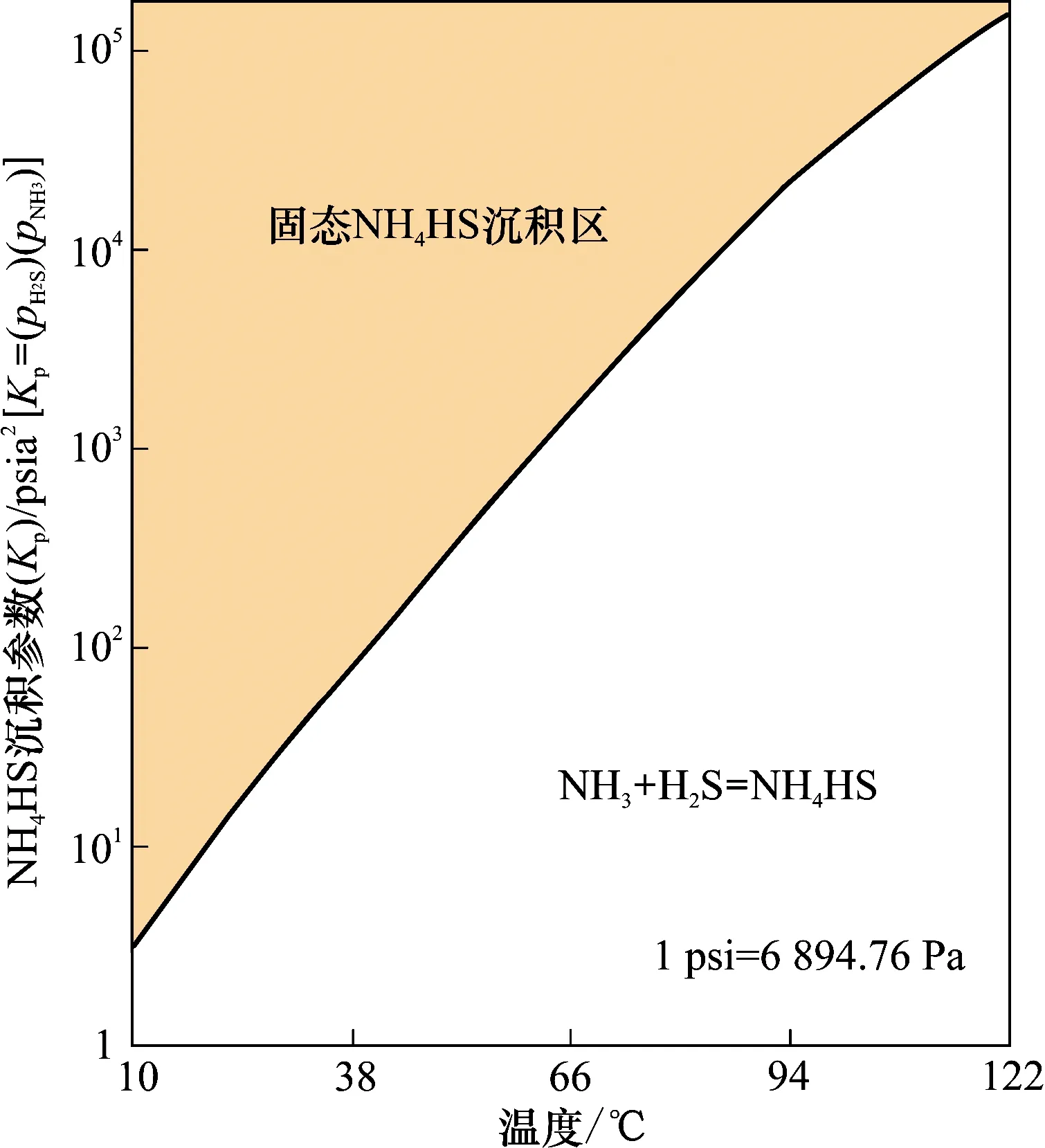

固態NH4HS沉積與溫度、H2S和NH3的分壓的關系見圖2。

圖2 NH4HS沉積與溫度、H2S和NH3分壓的關系

3 氣相脫氯罐和液相脫氯罐的特點

對于重整反應系統而言,脫氯罐分為液相(重整生成油)脫氯罐與氣相(氫氣)脫氯罐。氣相脫氯罐特點:對氫氣壓縮機、下游管道和裝置的無結垢和腐蝕,對下游催化劑沒有毒害(苯飽和的鎳系催化劑及制氫裝置中的銅和銅鋅系催化劑),對變壓吸附裝置的吸附劑無損害,不會形成氯化銨和沉積,不會堵塞燃料氣燒嘴。液相脫氯罐特點:不會腐蝕,不會氯化銨形成和沉積在脫戊烷塔塔和C4/C5分離塔塔的托盤和頂部,不會對LPG(液化石油氣)回流泵、LPG系統和下游裝置產生腐蝕,在芳烴裝置中的氯化物累積和環丁砜溶劑系統酸化,對下游催化劑沒有毒害。沒有不合格產品(LPG, 重整油)等。

4 改進措施

4.1 常規工藝及操作改進

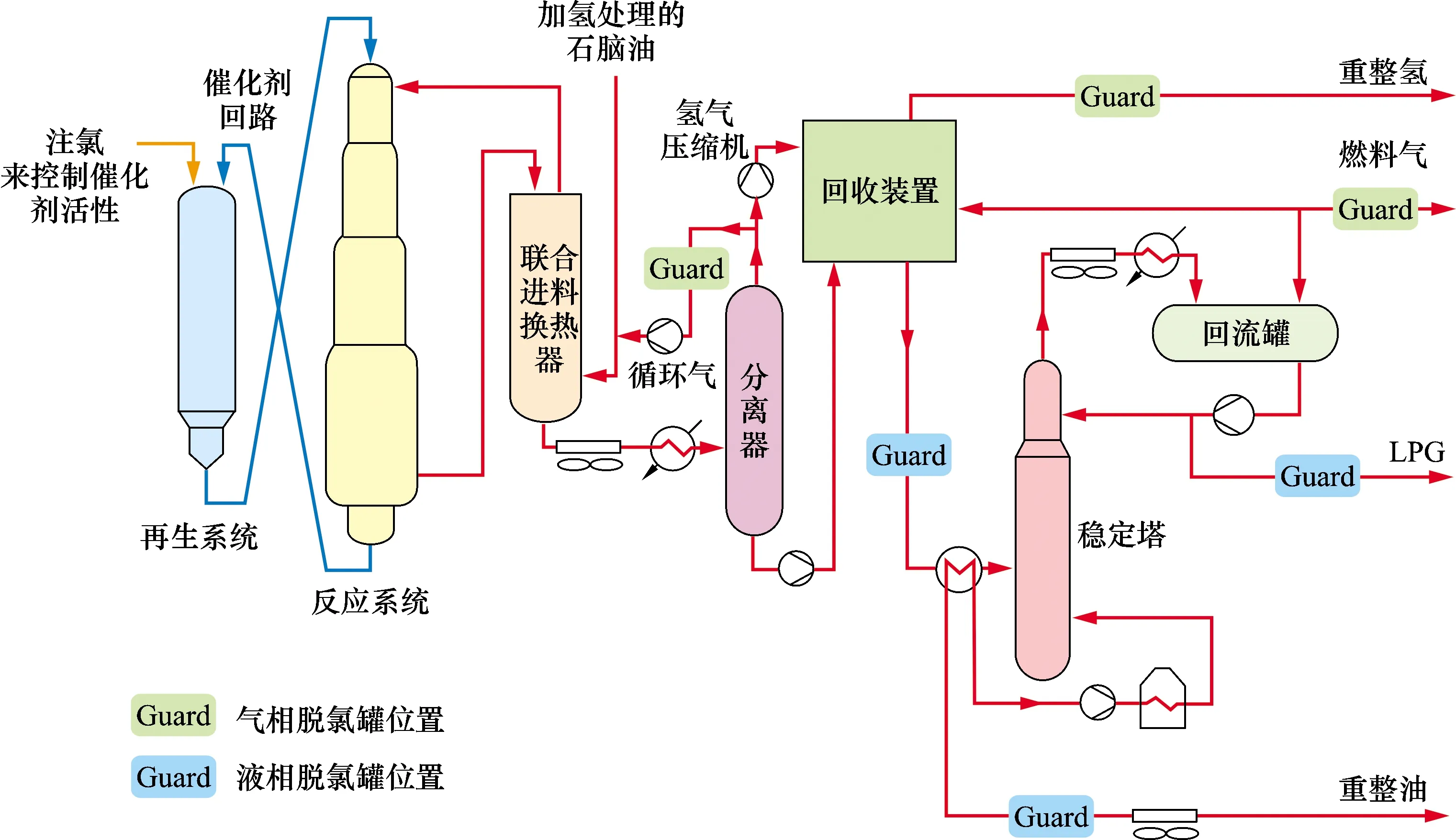

防止銨鹽結晶及垢下腐蝕的措施主要有工藝改進與操作改進兩個方向。工藝改進措施主要有以下幾種:低溫吸附脫氯工藝、堿洗脫氯工藝和二者串聯使用工藝。重整產物分離罐罐頂出來的氫氣先進入低溫脫氯罐后再進入循環氫壓縮機(如圖3所示),可有效抑制壓縮機入口過濾器結鹽堵塞情況。操作改進措施主要有:(1)在線水沖洗以控制循環氫中的水質量濃度(15~30 μg/L為宜);(2)將脫戊烷塔塔頂回流罐V2206和C4/C5分離塔頂回流罐頂氣體由進入燃料氣管網改為進入重整產物分離罐,增加預加氫汽提塔回流罐含硫輕烴外送量,或減少氯化物和硫化物來源;(3)提高預加氫反應溫度,適當提高反應深度,降低重整進料中的硫含量和氯含量;(4)加強預加氫進料石腦油的雜質含量監控,當原料中硫和氯含量升高時,及時提高預加氫系統反應溫度及反應壓力。

圖3 連續重整裝置工藝流程及脫氯罐位置

4.2 綠油的形成及催化劑的選擇

在國內目前使用的脫氯劑主要以鈣基脫氯劑和氧化鋁脫氯劑為主。在國內外部分連續重整裝置脫氯罐下游分離罐中出現了綠油,綠油是一種復雜的長鏈碳氫化合物,它沸點高、黏度大,通常是通過聚合形成的蠟狀物質。如果使用了不合適的脫氯劑,就會形成綠油,綠油是雜質,會導致設備結垢和堵塞,也會堵塞燃料氣燒嘴和壓縮機閥門,如果滲漏出閥門和法蘭、損壞下游裝置和管道。某連續重整裝置下游分離罐收集的綠油見圖4。

圖4 重整裝置下游分離罐內的綠油

結合國內某些石化連續重整裝置采用氣相脫氯劑實際運行情況,分析認為此系列脫氯劑具有較高有機氯化物和HCl的捕捉能力、不會形成有機氯化物、不會形成綠油和結焦、氣相脫氯罐出口氫氣中氯化物質量濃度可低于0.1 mg/L,減緩了腐蝕、結垢和堵塞,明顯降低維護成本。

5 結 論

(1)引起催化重整裝置氯腐蝕問題的主要因素有兩個,一是預加氫原料硫及氯含量較高且預加氫系統反應深度不夠導致重整進料硫、氯含量較高;二是重整催化劑的流失氯。含氯的流體對設備和管材的內壁會造成腐蝕,并且在重整反應條件下,硫、氯和氮轉化為NH4Cl或NH4HS,導致銨鹽對裝置的腐蝕。

(2)重整產物分離罐頂氫氣進循環氫壓縮機前設置脫氯罐,能有效降低重整反應系統氯含量。選擇氧化鋅基脫氯劑能有效降低重整生成油、重整氫中的氯含量,有效抑制了下游BTX裝置中的環丁砜酸化現象的發生,延長了脫氯劑的使用時間。通過預加氫汽提塔增加含硫輕烴外送、脫戊烷塔和C4/C5分離塔頂回流罐氣體進入重整再接觸系統,可有效降低燃料氣中的硫化物和氯化物含量,防止火嘴堵塞。